Transitions de connecteur à bord SMA dans un PCB RF

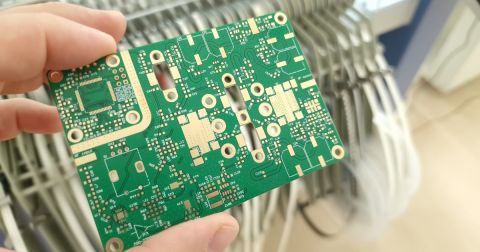

Dans mon récent projet de module d'amplificateur de puissance, j'ai présenté la vue d'ensemble de comment placer et router divers composants dans un module de puissance qui utilisait des composants de base. Dans le module, des connecteurs à bord SMA étaient utilisés pour introduire l'alimentation et sortir le signal RF généré à 6,3 GHz. Mais il y avait une chose que j'ai oublié d'inclure dans l'empreinte de l'un de mes connecteurs SMA : la dégagement de masse sous l'un des pads de soudure dans l'empreinte SMA.

Je suis un peu embarrassé parce que le système qui a formé la base de cet exemple de projet incluait le dégagement de masse. Dans certains designs RF, il est important d'inclure le bon dégagement de masse sous certains composants comme partie de l'adaptation d'impédance, de la même manière que vous pourriez augmenter le dégagement de masse autour d'un réseau d'adaptation d'impédance.

Dans cet article, je vais montrer pourquoi le besoin d'un plus grand dégagement de masse sous un connecteur à bord SMA peut survenir, ainsi qu'évaluer le besoin de dégagement supplémentaire dans le PCB. Je montrerai également quelques résultats de simulation qui illustrent les effets du dégagement de masse sous la broche de signal du connecteur.

Ce qui peut arriver sur de grands pads d'atterrissage de connecteur SMA

Lorsque la pastille de connexion sur un empreinte de connecteur à bord SMA est très grande, cela peut créer un potentiel de désaccord d'impédance. Lorsque vous regardez un connecteur à bord SMA comme le Taoglas EMPCB.SMAFSTJ.B.HT, il est facile de voir que la broche sur le côté arrière du connecteur est assez grande. Cela nécessite une pastille de connexion plus large et plus longue afin que le connecteur puisse être soudé sur le bord du PCB.

Regardez l'exemple ci-dessous, où une ligne d'alimentation de 50 Ohms est connectée à un connecteur à bord SMA dans le projet de module d'alimentation. Si vous considérez la pastille comme si c'était juste une courte ligne de transmission, vous trouveriez que son impédance caractéristique est d'environ 14 Ohms.

Bien que la pastille soit courte, cela suffit pour créer un écart significatif par rapport à l'impédance d'entrée cible de 50 Ohms en regardant dans le connecteur à bord SMA. Il est approprié de se demander si cela va créer des réflexions excessives, ce qui peut être évalué en regardant un graphique S11.

Lorsque nous traitons ce problème, nous avons trois options possibles pour assurer un meilleur appariement d'impédance:

- Retirez une partie du plan de masse sous le pad afin que l'écart d'impédance d'entrée soit minimal

- Placez un cône entre la ligne de transmission et le pad

- Les deux #1 et #2

En retirant d'abord une partie du plan de masse autour du pad d'atterrissage, il est possible d'augmenter l'impédance d'entrée en regardant dans le pad afin qu'elle soit beaucoup plus proche de 50 Ohms.

Conception Alternative

Une conception alternative qui met en œuvre les deux techniques est montrée ci-dessous. Deux modifications ont été appliquées : placer une découpe de masse sous le pad sur L2 et L3, et ajouter un cône en plus de la découpe de masse (Option #3)

Que se passe-t-il lorsque le plan de masse est dégagé sur L2 et L3 ? Nous aurons toujours un plan de masse sur L4 et L1, donc L4 sera la référence inférieure pour le pad. Cela signifie essentiellement que nous avons une configuration alternative de guide d'onde coplanaire ; nous devons juste ajuster l'espacement pad-vers-versement sur L1 pour atteindre l'impédance cible de 50 Ohms.

Comme nous pouvons le voir à partir des résultats d'Impédance dans le Gestionnaire de Pile de Couches, nous trouvons que la cible de 50 Ohms est atteinte pour notre pad de 50 mil de large simplement en augmentant la clearance de masse coplanaire de 6 mil à 10 mil.

Dans la section suivante, nous souhaitons examiner la courbe S11 pour cette interconnexion sans dégagement au sol, avec le dégagement seulement (Option #1), et avec le dégagement + l'arrangement en cône montré ci-dessus (Option #3).

Résultats S11

L'image ci-dessous montre les courbes S11 simulées pour trois arrangements (sans dégagement/conicité, avec dégagement appliqué, et avec dégagement + conicité). Ces courbes ont été simulées individuellement dans Simbeor puis compilées dans Excel. La ligne en pointillés montre la fréquence de fonctionnement cible de 6,3 GHz. Notez que le corps du connecteur n'a pas fait partie de la simulation ; une simulation beaucoup plus précise nécessiterait d'inclure le corps du connecteur et de réaliser une simulation de solveur de champ 3D avec celui-ci, ou d'inclure le corps du connecteur comme partie du réseau linéaire pour ce système.

Les résultats ci-dessus montrent que l'arrangement de dégagement GND sans conicité offre les meilleures performances à la fréquence cible, bien que la conception avec la conicité serait encore acceptable. La conception avec la conicité peut être améliorée car un processus de conception de conicité rigoureux n'a pas été mis en œuvre dans cet exemple simple. Essayez d'ajuster la longueur et le profil de la conicité par vous-même et voyez si vous obtenez de meilleurs résultats ; vous pouvez également suivre le guide lié ci-dessous.

D'autres connecteurs SMA pourraient mieux fonctionner

Il existe d'autres connecteurs SMA qui peuvent ne pas nécessiter le même type de dégagement de masse sous la broche de signal comme dans le cas du connecteur de bord montré ci-dessus. Ces autres connecteurs SMA, tels que l'Amphenol 901-10511-1 présenté ci-dessous, utilisent une broche de signal beaucoup plus petite, et cette broche nécessiterait un pad d'atterrissage plus petit pour assurer un filet de soudure suffisamment grand.

Comme ce composant utilise une broche de signal beaucoup plus petite au centre du corps du connecteur, il ne nécessite pas un grand pad d'atterrissage et il est beaucoup plus facile d'associer la broche à une trace fine. Cela signifie qu'il y aura naturellement une correspondance beaucoup plus proche entre l'impédance d'entrée du pad en regardant du côté du PCB et l'impédance caractéristique de la ligne de transmission. En raison de cette correspondance plus étroite, vous pourriez seulement avoir besoin de retirer une petite quantité de masse coplanaire. Il est également beaucoup plus facile de dimensionner exactement la ligne de transmission au pad, donc aucune solution d'adaptation supplémentaire n'est nécessaire.

Chaque fois que vous avez besoin de placer des connecteurs et des dégagements de masse dans votre agencement de PCB, utilisez l'ensemble complet d'outils de conception et de production de PCB dans Altium Designer. Une fois que vous avez terminé votre agencement de PCB et que vous êtes prêt à partager vos livrables de fabrication, vous pouvez facilement partager des données et libérer des fichiers à votre équipe avec la plateforme Altium 365.

Nous n'avons fait qu'effleurer la surface de ce qui est possible avec Altium Designer sur Altium 365. Commencez votre essai gratuit d'Altium Designer + Altium 365 dès aujourd'hui.