Przejścia złącza krawędziowego SMA w PCB RF

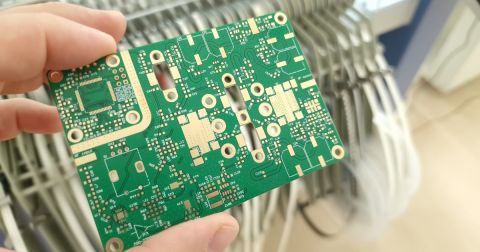

W moim ostatnim projekcie modułu wzmacniacza mocy przedstawiłem wysokopoziomowy widok na to, jak rozmieścić i trasować różne komponenty w module zasilającym, który używał pewnych podstawowych elementów. W module użyto złącz krawędziowych SMA do wprowadzenia zasilania i wyprowadzenia generowanego sygnału RF na częstotliwości 6,3 GHz. Ale zapomniałem uwzględnić jedną rzecz w jednym z moich śladów złącza SMA: odstęp od masy pod jedną z padów lutowniczych w śladzie SMA.

Jest mi trochę wstyd, ponieważ system, który stanowił podstawę tego przykładowego projektu, faktycznie uwzględniał odstęp od masy. W niektórych projektach RF ważne jest, aby uwzględnić odpowiedni odstęp od masy pod pewnymi komponentami jako część dopasowania impedancji, podobnie jak można zwiększyć odstęp od masy wokół sieci dopasowania impedancji.

W tym artykule pokażę, dlaczego może pojawić się potrzeba większego odstępu od masy pod złączem krawędziowym SMA, a także ocenię potrzebę dodatkowego odstępu na PCB. Pokażę również pewne wyniki symulacji, które ilustrują efekty odstępu od masy pod pinem sygnałowym złącza.

Co może się zdarzyć na dużych padach lądowania złącza SMA

Gdy pad lądowania na stopce złącza krawędziowego SMA jest bardzo duży, może to stworzyć potencjał dla niedopasowania impedancji. Przyjrzyjmy się złączu krawędziowemu SMA, takim jak Taoglas EMPCB.SMAFSTJ.B.HT, łatwo zauważyć, że pin po stronie tylnej złącza jest dość duży. Wymaga to szerszego i dłuższego pada lądowania, aby złącze mogło być przylutowane do krawędzi PCB.

Spójrz na poniższy przykład, gdzie linia zasilająca 50 Ohm jest połączona ze złączem krawędziowym SMA w projekcie modułu zasilania. Jeśli spojrzysz na pad, jakby był po prostu krótką linią transmisyjną, znajdziesz, że jego charakterystyczna impedancja wynosi około 14 Ohmów.

Chociaż pad jest krótki, to wystarczy, aby stworzyć znaczące odchylenie od docelowej impedancji wejściowej 50 Ohm patrząc na złącze krawędziowe SMA. Warto zastanowić się, czy to stworzy nadmierne odbicia, co można ocenić, patrząc na wykres S11.

Podczas radzenia sobie z tym problemem, mamy trzy możliwe opcje zapewnienia bliższego dopasowania impedancji:

- Usuń trochę masy pod padem, aby odchylenie impedancji wejściowej było minimalne

- Umieść zwężenie między linią transmisyjną a padem

- Obie opcje #1 i #2

Poprzez usunięcie części masy wokół miejsca lądowania, możliwe jest zwiększenie impedancji wejściowej patrząc na pad, tak aby była ona znacznie bliższa 50 omom.

Alternatywne rozwiązanie

Alternatywne rozwiązanie, które implementuje obie techniki, jest pokazane poniżej. Zastosowano dwie zmiany: umieszczenie wycięcia masy pod padem na L2 i L3, oraz dodanie zwężenia w dodatku do wycięcia masy (Opcja #3)

Co się dzieje, gdy masa jest usunięta na L2 i L3? Nadal będziemy mieć masę na L4 i L1, więc L4 będzie dolnym punktem odniesienia dla pada. Oznacza to, że mamy alternatywną konfigurację falowodu koplanarnego; musimy tylko dostosować odstęp między padem a wylewką na L1, aby osiągnąć docelową impedancję 50 omów.

Jak możemy zobaczyć z wyników impedancji w Layer Stack Manager, stwierdzamy, że cel 50 omów jest osiągnięty dla naszego pada o szerokości 50 mil, poprzez po prostu zwiększenie odstępu masy koplanarnej z 6 mil na 10 mil.

W następnej sekcji chcemy przyjrzeć się krzywej S11 dla tego połączenia bez odstępu od masy, z samym odstępem (Opcja #1) oraz z odstępem i układem zwężającym pokazanym powyżej (Opcja #3).

Wyniki S11

Poniższy obrazek pokazuje symulowane krzywe S11 dla trzech układów (bez odstępu/zwężenia, z zastosowanym odstępem, oraz z odstępem i zwężeniem). Te krzywe były symulowane indywidualnie w Simbeor, a następnie skompilowane do Excela. Przerywana linia pokazuje docelową częstotliwość pracy wynoszącą 6,3 GHz. Należy zauważyć, że korpus złącza nie był częścią symulacji; dużo dokładniejsza symulacja wymagałaby uwzględnienia korpusu złącza i wykonania symulacji z użyciem solvera pola 3D z nim, lub uwzględnienia korpusu złącza jako części liniowej sieci dla tego systemu.

Wyniki powyżej pokazują, że układ z odstępem od masy bez zwężenia oferuje najlepszą wydajność przy docelowej częstotliwości, chociaż projekt ze zwężeniem byłby nadal akceptowalny. Projekt ze zwężeniem może być ulepszony, ponieważ w tym prostym przykładzie nie zaimplementowano rygorystycznego procesu projektowania zwężenia. Spróbuj dostosować długość i profil zwężenia samodzielnie i zobacz, czy uzyskasz lepsze wyniki; możesz również śledzić poniższy przewodnik.

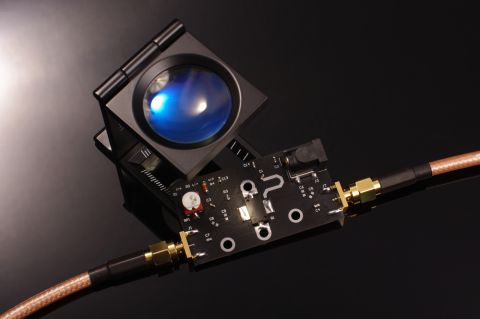

Inne złącza SMA mogą działać lepiej

Istnieją inne złącza SMA, które mogą nie wymagać takiego samego odstępu od masy pod sygnałowym pinem, jak ma to miejsce w przypadku złącza krawędziowego pokazanego powyżej. Te inne złącza SMA, takie jak Amphenol 901-10511-1 przedstawione poniżej, używają znacznie mniejszego pinu sygnałowego, a ten pin wymagałby mniejszej płytki lądowania, aby zapewnić wystarczająco duży filet lutowniczy.

Ponieważ ten komponent używa znacznie mniejszego pinu sygnałowego w centrum obudowy złącza, nie wymaga on dużej płytki lądowania i znacznie łatwiej jest dopasować pin do cienkiego śladu. Oznacza to, że naturalnie będzie znacznie bliższe dopasowanie między impedancją wejściową płytki a charakterystyczną impedancją linii transmisyjnej. Z powodu tego bliższego dopasowania, może być konieczne usunięcie tylko niewielkiej ilości współpłaszczyznowej masy. Jest również znacznie łatwiej dopasować dokładnie linię transmisyjną do płytki, więc nie są potrzebne żadne dodatkowe rozwiązania dopasowujące.

Kiedykolwiek potrzebujesz umieścić złącza i odstępy od masy na swojej płytce PCB, użyj kompletnego zestawu narzędzi do projektowania i produkcji PCB w Altium Designer®. Gdy już zakończysz projektowanie swojej płytki PCB i będziesz gotowy, aby udostępnić materiały produkcyjne, możesz łatwo dzielić się danymi i wersjami do produkcji ze swoim zespołem za pomocą platformy Altium 365™.

Dopiero zaczynamy odkrywać, co jest możliwe z Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.