Projektowanie PCB: Czym są stosunki wymiarów i dlaczego są ważne?

Każde via w PCB może powodować problemy z niezawodnością, które są związane z rozmiarem via oraz materiałami używanymi w PCB. Gdy via jest umieszczane w PCB, rozmiar wiertła i głębokość w PCB definiują stosunek aspektu via. To właśnie ten parametr jest ważnym determinantem niezawodności via. Możliwość niezawodnego wytwarzania via o różnych stosunkach aspektu zależy od kilku czynników. Na przykład, niektórzy producenci mogą zaoferować via o bardzo wysokim stosunku aspektu, które mogą wyprodukować i udowodnić ich niezawodność w przyspieszonych testach obciążeniowych.

Stosunek aspektu via, którego używasz w swoim PCB, zależy od rozmiaru wiertła, który możesz niezawodnie wykonać na płycie. Istnieją pewne praktyczne ograniczenia i reguły, które należy wziąć pod uwagę podczas projektowania via, aby osiągnąć docelowy stosunek aspektu. W tym artykule przyjrzę się niektórym z tych kwestii, zarówno dla via wierconych mechanicznie, jak i mikrovia.

Co to jest stosunek aspektu via w projektowaniu PCB?

Stosunek aspektu via w PCB ma bardzo prostą definicję matematyczną. Stosunek aspektu via to stosunek głębokości wiercenia do średnicy wiertła użytego do wytworzenia via:

Stosunek Aspektu = (Głębokość wiercenia)/(Średnica wiertła)

Dla standardowych płyt PCB o grubości 62 mils, czyli 1,57 mm, maksymalny stosunek wymiarów, jakiego można się spodziewać dla mechanicznie wierconych przelotowych otworów via, to 10:1. Wynika to z faktu, że najmniejsza typowo używana średnica wiertła do produkcji PCB to 6 mils, a ta wartość przy standardowej grubości daje maksymalny stosunek 10:1. Ze względu na szybsze zużycie narzędzi przy wiertłach o średnicy 6 mils w porównaniu z większymi wiertłami, wyższy koszt via o średnicy 6 mils jest pokonywany przez użycie wiertła o większej średnicy, co daje mniejszy stosunek wymiarów.

Zazwyczaj używam wiertła o średnicy 10 mils na dolnym końcu, chyba że obrys BGA lub złącze o wysokiej gęstości pinów wymaga użycia mniejszej średnicy wiertła. Innymi słowy, mogę się spodziewać maksymalnego stosunku wymiarów 6:1 w większości projektowanych przeze mnie PCB.

Stosunek wymiarów via w PCB a niezawodność

Skoro zdefiniowaliśmy typowe wartości stosunku wymiarów, jak stosunek wymiarów via wpływa na jego niezawodność?

To ważne pytanie, ponieważ częściowo dotyczy różnic w niezawodności między mechanicznie wierconymi otworami a otworami wierconymi laserowo, używanymi w PCB HDI. Jako reguły mające na celu zapewnienie niezawodności wierconych struktur pokrytych, typowe ograniczenia stosunków wymiarów są następujące:

- Przez otwory: 12:1 lub mniejsze

- Wiercone laserowo ślepe/zakopane przelotki: 1:1 lub mniejsze

Oczywiście, to są tylko ogólne zasady, a wszystkie ogólne zasady są po to, by je łamać. Przypadek przelotki o stosunku około 12:1 z wierceniem 7 mil byłby typowy tylko w przypadku płytki o grubości 2 mm. Sytuacje, w których zaczynamy widzieć przelotki z bardzo wysokimi stosunkami aspektu, zazwyczaj dotyczą niestandardowych PCB, które mają większą grubość, i w takim przypadku konieczna jest konsultacja z producentem w sprawie dozwolonego rozmiaru wiercenia dla przelotek.

Mając to na uwadze, przypominam sobie wizytę w Summit Interconnect w 2021 roku, gdzie ich menedżer inżynierii procesowej stwierdził, że mogą niezawodnie produkować przelotki o wysokim stosunku aspektu z wierceniami 6 mil i udowodnić ich niezawodność. Ekspertyza producenta i ich zdolność do udowodnienia niezawodności są tutaj bardzo ważne i podkreślają potrzebę wcześniejszego kontaktu z nimi, szczególnie gdy twoja płyta jest niestandardowa.

Innym czynnikiem, który często nie jest brany pod uwagę, jest grubość powłoki w otworze przelotowym. Zazwyczaj może to wynosić około 1 mila, ale oczywiście można poprosić producenta o dodatkowe powlekanie. Ścianki przelotów z grubszą warstwą miedzi będą bardziej niezawodne, więc nie powinno być zaskoczeniem, że można oczekiwać wyższych stosunków aspektu, gdy powłoka jest grubsza.

To samo dotyczy stosowania przelotów ślepych i zakopanych, niezależnie od tego, czy są one wiercone laserowo, czy mechanicznie. W rzeczywistości, dla przelotów wierconych laserowo, zwłaszcza tych, które będą układane jeden na drugim, niższe stosunki aspektu stają się bardziej powszechne przy wyższej liczbie warstw, głównie dlatego, że grubość dielektryka maleje.

Laserowo Wiercone Mikroprzeloty i Większe Stosunki Aspektu PCB

Mikroprzeloty mogą również mieć większe stosunki aspektu w zależności od rozmiaru wierconego otworu i jakości powłoki miedzianej w sekwencyjnej laminacji. Dla przelotów wierconych, standardy niezawodności IPC określają również stosunki aspektu przelotów w zakresie od 6:1 do 8:1. Stosunek aspektu przelotu 8:1 jest uważany za pewnego rodzaju wymaganą zdolność wśród producentów PCB.: Zgodnie z IPC-T-50M, laserowo wiercony mikroprzelot powinien mieć maksymalny stosunek aspektu 1:1.

To może wystąpić w kilku możliwych przypadkach:

- Wykorzystanie przeskakujących przelotek do pokrycia dwóch lub więcej warstw

- Użycie grubszych dielektryków w warstwach budowy HDI

- Nowatorskie procesy, które pozwalają na osadzanie przelotek o małej średnicy w grubych warstwach

Układanie mikroprzelotek nie jest tożsame z użyciem pojedynczej przelotki o wysokim stosunku wysokości do średnicy. Niezawodność w stosie zależy od stosunku wysokości do średnicy indywidualnej przelotki oraz od liczby przelotek w stosie. Obecnie producenci HDI posiadają wiedzę specjalistyczną umożliwiającą budowę układów warstw ELIC, które umożliwiają układanie ślepych/zakopanych mikroprzelotek przez całą strukturę PCB. Jeśli posiadasz PCB o dużej liczbie warstw z drobnorozstawowymi BGA i zdecydujesz się na ścieżkę stosowanych mikroprzelotek, upewnij się, że skontaktujesz się z producentem i ustalisz odpowiedni stosunek wysokości do średnicy mikroprzelotek w stosie, aby zapewnić niezawodność.

Wyzwania związane z powlekanie przelotek PCB

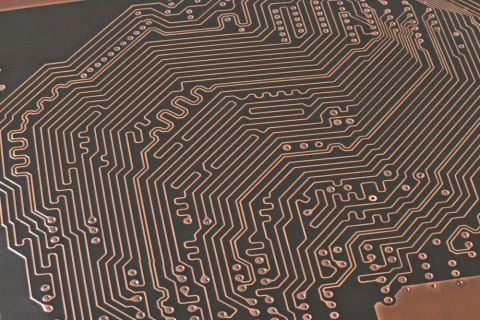

Wiercenie przelotek wymaga pewnego zrozumienia zawiłości, które wiążą się z dodaniem głębokości do twojego obwodu i dodatkowych potrzeb produkcyjnych. Stosunek wysokości do średnicy przelotki PCB wpływa na trudność, z jaką można pokryć wnętrze. Miedź jest osadzana wewnątrz przelotki za pomocą roztworu do powlekania. Roztwór do powlekania musi być w stanie wnikać do otworu przelotki przez działanie kapilarne, aby w pełni pokryć wnętrze przelotki.

Fizyka i chemia zaangażowane w proces nakładania mikrosłupków są bardzo interesujące. Podczas działania kapilarnego, napięcie powierzchniowe przyciąga roztwór do galwanizacji do wnęki, a miedź zaczyna osadzać się wzdłuż ściany. Ze względu na menisk, który tworzy się na powierzchni roztworu, prekursor miedzi jest szybko zużywany z roztworu w głębszych regionach wnęki. W rezultacie, wewnętrzne części beczki wnęki mogą mieć cieńszą warstwę galwanizacji niż na krawędziach wnęki.

Wiązki o małej średnicy na płytce HDI

Jeśli stosunek wymiarów wnęki PCB jest większy, istnieje ryzyko, że osadzona miedź na ścianie wnęki będzie cieńsza, a środek takiej wnęki będzie bardziej podatny na pękanie pod wpływem stresu termicznego. Można to rozwiązać, dostosowując lepkość roztworu do galwanizacji, ale bardziej praktycznym podejściem do kompensacji tego efektu jest ustawienie odpowiedniej siły wyrzutu w procesie elektroplaterowania dla wnęki o wysokim stosunku wymiarów. To nie tylko poprawia wytrzymałość strukturalną wnęki, ale także zwiększa jej niezawodność wobec stresu termicznego.

Czy potrzebujesz zbudować niezawodną elektronikę mocy czy zaawansowane systemy cyfrowe, użyj kompletnego zestawu funkcji projektowania PCB i światowej klasy narzędzi CAD w Altium Designer®. Aby zaimplementować współpracę w dzisiejszym środowisku interdyscyplinarnym, innowacyjne firmy korzystają z platformy Altium 365™, aby łatwo udostępniać dane projektowe i wprowadzać projekty do produkcji.

Dopiero zaczynamy odkrywać możliwości, jakie daje Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś, lub skontaktuj się z jednym z naszych ekspertów, aby uzyskać więcej informacji na temat stosunków aspektu w projektowaniu PCB.

Back

Back