Wyeliminuj problemy z EMI i integralnością sygnału w projektach PCB wielopłytowych

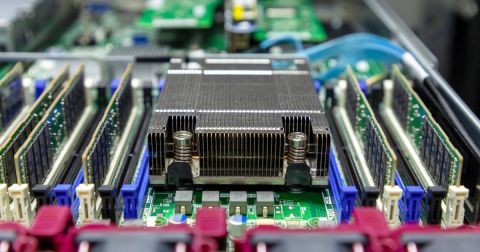

Współczesna elektronika coraz częściej opiera się na systemach PCB z wieloma płytkami, aby dostarczyć wydajność, modularność i skalowalność wymaganą przez najnowocześniejsze aplikacje. Od systemów kosmicznych po zaawansowane klastry obliczeniowe, te projekty przesuwają granice technologii, ale wprowadzają również złożone wyzwania. Do najważniejszych problemów należą zakłócenia elektromagnetyczne (EMI) i integralność sygnału (SI). Słabo zarządzane połączenia, niekonsekwentne uziemienie lub niewystarczające ekranowanie mogą prowadzić do degradacji sygnału, niestabilności systemu, a nawet do niezgodności z regulacjami.

Ten artykuł bada praktyczne strategie radzenia sobie z tymi wyzwaniami, koncentrując się na tym, jak inżynierowie mogą optymalizować projekt układu, uziemienie, połączenia, dostawę energii i zarządzanie temperaturą, aby zbudować niezawodne połączone systemy wielopłytowe.

Projekty wielopłytowe to coś więcej niż tylko połączone ze sobą PCB. To ekosystemy, gdzie zderzają się czynniki elektryczne, termiczne i mechaniczne. W przeciwieństwie do projektów jednopłytowych, połączone systemy wielopłytowe polegają na złączach, kablach lub obwodach elastycznych do przekazywania sygnałów między płytami. Te przejścia tworzą potencjalne słabe punkty: niedopasowania impedancji na złączach mogą odbijać sygnały, długie wypustki w ścieżkach mogą rezonować jak kamertony, a niekonsekwentne uziemienie może zamienić ścieżki powrotne w anteny dla szumów.

Na przykład szybki sygnał przesyłany z płyty procesora do modułu pamięci może napotkać złącze o niezgodnej impedancji. Ta nieciągłość może powodować odbicia, zniekształcając sygnał i prowadząc do błędów czasowych. Podobnie, ciepło z płyty zasilającej umieszczonej pod wrażliwą płytą analogową może zmieniać zachowanie komponentów, subtelnie pogarszając wydajność. Rozwiązanie tych problemów wymaga całościowego podejścia, które równoważy precyzję elektryczną z pragmatyzmem mechanicznym.

Tworzenie Podstaw: Układ i Trasowanie PCB

Podróż do solidnego systemu wielopłytowego PCB zaczyna się od przemyślanego układu PCB. Szybkie sygnały wymagają starannego trasowania, aby uniknąć zniekształceń i zakłóceń. Jedną z podstawowych zasad jest utrzymanie kontrolowanej impedancji na ścieżkach, złączach i kablach. Oznacza to dobór szerokości ścieżek i materiałów dielektrycznych, które odpowiadają docelowej impedancji połączonego systemu wielopłytowego, zwykle 50 lub 100 omów. Na przykład łącze szeregowe 10 Gbps na płycie głównej serwera wymaga precyzyjnej geometrii ścieżki, aby zapobiec utracie sygnału.

Podczas trasowania, priorytetowo traktuj sygnały wysokiej prędkości, dając im jasną drogę nad ciągłymi płaszczyznami masy. Te płaszczyzny działają jak tarcze, zawierają pola elektromagnetyczne i zapewniają stabilne ścieżki powrotne. Unikaj prowadzenia wrażliwych ścieżek równolegle do hałaśliwych linii zasilających, ponieważ sprzężenie indukcyjne może wprowadzać zakłócenia. Zamiast tego, prowadź je prostopadle, aby zminimalizować interakcję.

Przesłuch jest kolejnym cichym sabotażystą. Zwiększenie odstępu między szybkimi ścieżkami redukuje sprzężenie pojemnościowe i indukcyjne. Dla par różnicowych, ściśle sprzężone trasowanie zapewnia, że szumy się znoszą, podczas gdy unikanie zakrętów pod kątem prostym zapobiega skokom impedancji. Wyobraź sobie parę szybkich ścieżek USB: nagły zwrot o 90 stopni może stworzyć odbicia, podobnie jak samochód gwałtownie skręcający na autostradzie.

Uziemienie: Klucz do EMC i integralności sygnału

Uziemienie często traktowane jest jako sprawa drugorzędna, ale w systemach wielopłytowych PCB jest kręgosłupem EMC i SI. Fragmentaryczna strategia uziemienia może prowadzić do pętli uziemienia, gdzie różnice napięć między płytami tworzą prądy cyrkulacyjne, które emitują szum. Aby temu zapobiec, należy ustalić jednolite, wspólne odniesienie do uziemienia we wszystkich płytach. W przypadku, gdy niektóre płyty zawierają izolatory sygnałów lub izolowane przetwornice DC/DC, należy stworzyć wyraźne rozgraniczenia między różnymi regionami uziemienia. Tam, gdzie jest to stosowne do tłumienia wysokoczęstotliwościowych emisji promieniowanych, użyj kondensatora bezpieczeństwa typu Y do połączenia uziemień, zachowując przy tym galwaniczną izolację DC i ochronę ESD.

Aby zobaczyć przykład, jak to prawidłowo zrobić, obejrzyj poniższy film:

Ciągłe płaszczyzny masy w każdym regionie są równie ważne. Minimalizują one zmiany impedancji i działają jako tarcze elektromagnetyczne. Przy układaniu płyt stosowo, należy wstawić płaszczyznę masy między warstwami, aby izolować szumy. Na przykład, w stosowanym module sensora IoT, płaszczyzna masy umieszczona między warstwą RF a cyfrową może zapobiec zakłóceniom radiowym, które mogłyby zakłócić dane z sensorów.

Przeszycia masowe za pomocą via—małe otwory pokryte metalizacją łączące warstwy masy—są kolejnym potężnym narzędziem. Strategiczne umieszczanie ich wokół szybkich złączy lub komponentów generujących szum zapewnia ścieżki powrotne o niskiej impedancji. Wyobraź sobie te via jako mosty, które utrzymują sieć masy spójną, nawet w skomplikowanych układach.

Interkonekty: Łączenie płyt bez kompromisów

Złącza i kable są żyłami życia połączonych systemów wielopłytowych, ale to one są również głównymi podejrzanymi, jeśli chodzi o problemy z EMI i SI. Wybór odpowiednich złączy zapewniających integralność sygnału jest podobny do wyboru projektu mostu: musi on obsługiwać ruch (szybkość sygnału) bez załamywania się (wprowadzania strat). Optuj za złączami z kontrolowaną impedancją, które pasują do impedancji ścieżek na twojej płytce PCB. Na przykład, złącze PCIe o wysokiej prędkości z dopasowaną impedancją zapewnia płynne przejścia sygnałów między płytami.

Długości odcinków — te niezamierzone rozgałęzienia w złączach lub ścieżkach — to kolejna pułapka. Podobnie jak echo w korytarzu, odcinki mogą powodować rezonansowe odbicia. Utrzymuj ścieżki sygnałowe jak najbardziej bezpośrednie i unikaj niepotrzebnych rozgałęzień. Podczas prowadzenia przez złącza, upewnij się, że sygnały przechodzą czysto, bez zbędnych zakrętów.

Wybór kabli również ma znaczenie. Kable skręcone lub koncentryczne doskonale odrzucają zakłócenia, podczas gdy warianty ekranowane dodają dodatkową warstwę obrony. Dla krytycznych sygnałów, takich jak linie zegarowe w systemie obrazowania medycznego, ekranowane kable działają jak zbroja przeciwko zewnętrznym zakłóceniom.

Dostawa Mocy: Utrzymywanie Świateł Bez Hałasu

Stabilne zasilanie to życie każdego systemu elektronicznego, ale w projektach wielopłytowych, zakłócenia z jednej płyty mogą przenikać przez inne. Kondensatory odsprzęgające są pierwszą linią obrony. Umieszczanie ich w pobliżu pinów zasilania układów scalonych jest jak stacjonowanie strażaków obok zagrożenia — mogą natychmiast tłumić szpilki napięciowe. Łącz kondensatory dużej pojemności dla niskoczęstotliwościowych zakłóceń i mniejsze dla wysokoczęstotliwościowych drgań.

Dobrze zaprojektowana sieć dystrybucji mocy (PDN) pomaga redukować EMI. Szerokie ścieżki zasilające minimalizują opór i spadki napięcia, podczas gdy rdzenie ferrytowe na liniach zasilających filtrują wysokoczęstotliwościowe zakłócenia. Przewodzone EMI można dalej tłumić, włączając do układu dławiki wspólnego trybu i filtry dolnoprzepustowe, zapobiegając niechcianym sygnałom zakłócającym działanie systemu. Prawidłowe uziemienie płaszczyzn zasilających jest również kluczowe. Wiele płaszczyzn zasilających musi być połączonych z wspólnym punktem odniesienia do ziemi, aby zapobiec propagacji szumów między różnymi domenami napięciowymi.

Zarządzanie ciepłem: Chłodzenie bez kompromisów

Ciepło to cichy wróg integralności sygnału. Wraz ze wzrostem temperatury, materiały się rozszerzają, zmieniając impedancję ścieżek i zachowanie komponentów. W układzie wielopłytowym, ciepło z jednej płyty może przenosić się na inne. Przewody termiczne—małe otwory wypełnione materiałem przewodzącym—działają jak autostrady dla ciepła, kierując je z dala od punktów gorących. Na przykład, w klastrze GPU, przewody termiczne pod procesorem przenoszą ciepło do metalowego rdzenia, który następnie rozprasza radiator.

Aktywne chłodzenie, takie jak wentylatory czy systemy cieczowe, jest niezbędne w aplikacjach o wysokiej mocy. Jednakże, przepływ powietrza musi być zoptymalizowany, aby uniknąć chłodzenia jednego komponentu kosztem przegrzewania innego. Strategiczne rozmieszczenie otworów wentylacyjnych i kanałów, kierowane przez symulacje termiczne 3D, zapewnia równomierne chłodzenie.

Wybór materiałów również odgrywa rolę. Płytki PCB z rdzeniem metalowym lub podłoża o wysokiej przewodności cieplnej, takie jak azotek glinu, mogą przekształcić samą płytę w radiator. W jednostce sterującej samochodu, te materiały zapobiegają deformacji pobliskich ścieżek spowodowanej przez ciepło, zachowując wierność sygnału.

Integracja Mechaniczna: Gdzie Forma Spotyka Funkcję

Mechaniczny projekt systemu wielopłytowego PCB jest tak samo kluczowy, jak jego elektryczny schemat. Kable i uprząż muszą być prowadzone tak, aby zminimalizować indukcyjność i przeplot. Utrzymanie oddzielnie kabli zasilających i sygnałowych zapobiega sprzężeniu szumów. Można o nich myśleć jak o rywalizujących rodzeństwie, które potrzebuje własnej przestrzeni.

Narzędzia ECAD z prawdziwym modelowaniem 3D i zaawansowaną integracją MCAD, takie jak Altium Designer, pozwalają inżynierom wizualizować, jak płytki i kable będą do siebie pasować przed fabrykacją. To zapobiega niespodziankom w ostatniej chwili, takim jak kolizja złącza z radiatorem. Mechanizmy odciążające napięcie, takie jak zaciski kablowe czy elastyczne sekcje PCB, chronią połączenia przed stresem mechanicznym, zapewniając długowieczność.

Wnioski: Wbudowywanie odporności w systemy wielopłytowe

Projektowanie systemów PCB wielopłytowych wymaga kompleksowego podejścia, które integruje najlepsze praktyki układania PCB, strategie uziemienia, optymalizowane połączenia międzysystemowe, skuteczną dystrybucję mocy i zarządzanie ciepłem. Inżynierowie muszą aktywnie rozwiązywać wyzwania związane z EMI i integralnością sygnału, wykorzystując nowoczesne narzędzia i stosując najlepsze praktyki branżowe.

Z rosnącą złożonością systemów elektronicznych, solidne projektowanie wiązek PCB i kontrola EMI nie są już opcjonalne. Są niezbędne do zapewnienia niezawodności, zgodności i wydajności w nowoczesnych projektach PCB wielopłytowych.

Interesuje Cię eksploracja projektowania PCB wielopłytowego? Znajdź najłatwiejszy sposób na tworzenie złożonych projektów i bezbłędnych połączeń systemowych.