Praktyczne kroki do stworzenia wbudowanych diod LED emitujących światło bocznie w PCB

Aby sprostać wymaganiom miniaturyzacji produktów, coraz więcej osób zwraca się ku zastosowaniu komponentów wbudowanych. Komponenty wbudowane (czasami określane jako pasywne elementy wbudowane, gdy chodzi tylko o kondensator i rezystor) to urządzenia montowane powierzchniowo, które można dodawać do wewnętrznych warstw wielowarstwowej płytki PCB, z wydrążeniami w otaczających warstwach dielektrycznych, aby można było je wbudować wewnątrz końcowego stosu PCB. Dodatkowo, ludzie zwracają się ku projektom z rejestrem przesuwnym, które dzielą te same zegary i są kaskadowane przez cały projekt.

W tym blogu, Max Clemons (AE, Marketing) pokazuje nowatorskie podejście do tworzenia wbudowanej diody LED z bocznym widokiem, która będzie świecić z bardzo krawędzi drukowanej płytki, nad którą pracuje, które są laminowane do stosu warstw.

Tworzenie wbudowanej diody LED z bocznym widokiem

Projekt Bluetooth Sentinel, dołączony do instalacji Altium Designer, stanowi dobre wprowadzenie do niektórych nowych narzędzi do projektowania sztywno-elastycznych płytek PCB. Poproszono mnie o zmodyfikowanie tego projektu, aby włączyć inny styl elastycznej strefy, ale zmodyfikowana płyta nie miała miejsca na umieszczenie diod LED wokół swojego obwodu. Znalezienie sposobu na dodanie paska LED jest interesującym wyzwaniem i daje doskonałą okazję do wypróbowania niektórych nowych narzędzi.

Jedną z fajnych nowych funkcji dodanych do Altium Designer jest możliwość wbudowania komponentu elektronicznego w płytę. Można to zrobić z wielu powodów, w tym zmniejszenia zajmowanego miejsca w bardzo gęstych projektach oraz skrócenia długości powrotu w aplikacjach wysokiej prędkości. Dla zmodyfikowanego projektu Bluetooth Sentinel potrzebna była alternatywa dla diod LED, a wbudowana dioda LED Side-View zachowuje oryginalną funkcjonalność narzędzi projektowych, bez konieczności zbytniej ich modyfikacji.

Cienka obudowa, jak Everlight 48-213 SMD LED po lewej, była idealna do wbudowania, ale tak naprawdę wybór był ograniczony tylko ilością dostępnego miejsca pionowego na płycie. Stworzenie tego odcisku było dość proste, z tylko kilkoma drobnymi dodatkami, aby wykorzystać nowe funkcje.

1. Zacznij od śladu PCB

Aby rozpocząć, możesz wziąć istniejący ślad i zmodyfikować go tak, aby był osadzony w zagłębieniu PCB. Najpierw zrób kopię komponentu, który chcesz osadzić, zanim zmodyfikujesz ślad.

Jeśli nie masz jeszcze śladu i nie możesz znaleźć śladu za pomocą zasobów internetowych, będziesz musiał stworzyć ślad od podstaw. Informacje o śladzie i wymiary obudowy były dostępne w karcie katalogowej. Podczas tworzenia śladu jednym z najszybszych sposobów na osiągnięcie dobrego rezultatu jest ustawienie odpowiedniego Punktu Odniesienia i odstępów siatki. Stamtąd to już tylko kwestia umieszczania Padów, Ciał 3D i wszelkich dodatkowych informacji mechanicznych wymaganych.

2. Zdefiniuj Ciało 3D

Wyciągnięte ciała sprawdzały się dobrze w przypadku większości LED, wyjątkiem był obiekt soczewki. Chociaż wyciągnięte ciała są zaskakująco wytrzymałe i dobrze sprawdzają się w przypadku kształtów wielokątnych, zaokrąglone rogi soczewki były bardziej wykonalne do stworzenia zewnętrznie i wprowadzenia jako model STEP.

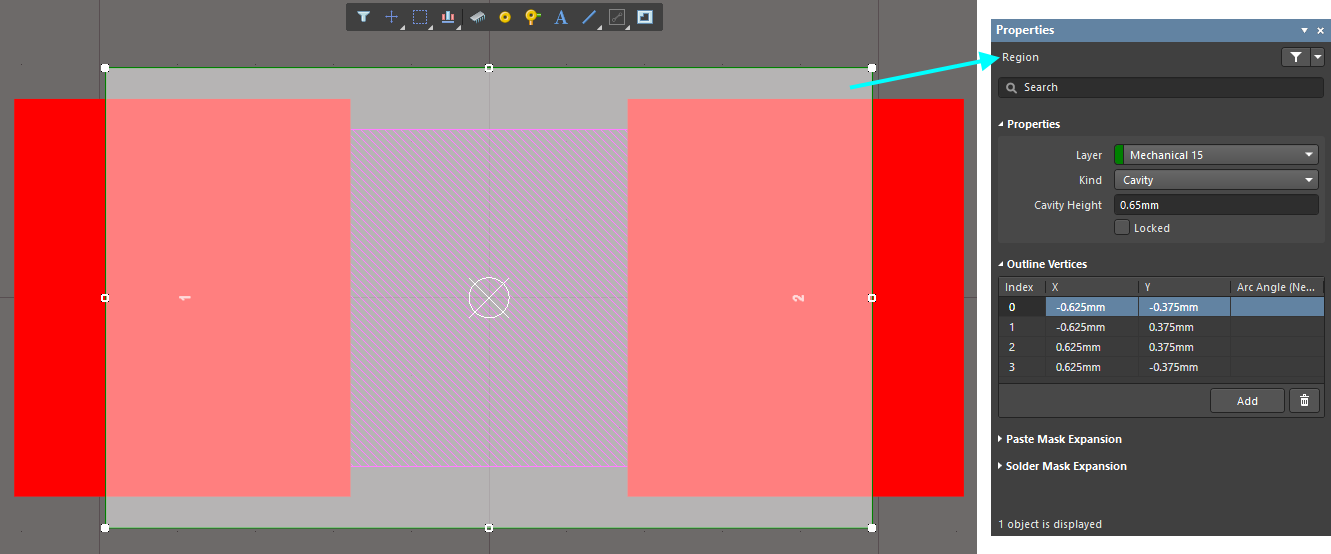

3. Zagłębienia w śladzie PCB

Przygotowanie komponentu do wbudowania zaczyna się od samego footprintu. Musi zostać umieszczona wnęka - po prostu Solid Region skonfigurowany jak pokazano - na panelu. Jej wysokość, zdefiniowana w właściwościach, powinna być wystarczająco duża, aby pomieścić korpus komponentu. Obudowa LED miała 0,3mm, więc wnęka została stworzona z wysokością 0,35mm. Oczywiście, ostatecznie będzie to zależeć od konkretnego stosu warstw i ogólnego zamiaru projektowego.

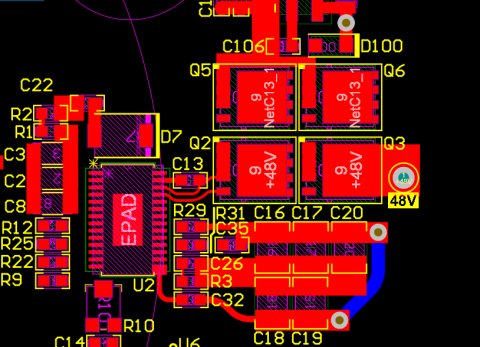

4. Umieść część, aby umieścić wnękę

Ważne jest, aby zauważyć, że wnęki mogą być umieszczane w dowolnym footprintcie, niezależnie od tego, czy kiedykolwiek będzie to wbudowany boczny widok LED. Gdy komponent elektroniczny jest umieszczony na wewnętrznej warstwie, wnęka wydrąży sekcję materiału rdzenia, ale na zewnętrznej warstwie nie wpłynie to w żaden sposób na projekt. Umieszczenie jednej z nowo utworzonych diod LED na wewnętrznej warstwie pokazało, jak fajnie to wygląda w akcji.

5. Wbudowane wnęki w stosie warstw

Technicznie rzecz biorąc, wgłębienie zmienia układ warstw w tej konkretnej okolicy, i kluczowe jest, aby ta informacja była przekazana poprzez notatki produkcyjne. Diagram układu warstw, który może być automatycznie generowany i umieszczany, już bierze to pod uwagę. W tej konstrukcji nie było wątpliwości, gdzie dodano wgłębienia, ani które warstwy z układu były w tych obszarach zawarte.

6. Proces montażu

Montaż również musi być rozważony, ponieważ komponenty wbudowane są umieszczane przed tymi na zewnątrz płyty. Dobrym pomysłem jest stworzenie oddzielnego raportu doboru i umieszczania, jak również dodatkowego wydruku rysunku montażowego, dla wszelkich wewnętrznych warstw z wbudowanym komponentem elektronicznym.

Dołączyłem ślad i ukończony projekt dla odniesienia, ale to zdecydowanie nie jest limit, jak można użyć komponentu wbudowanego. To po prostu interesujący sposób na rozwiązanie tego problemu!

Pobierz swoją kopię projektu pokazanego powyżej:

- Bluetooth Sentinel Modified.zip

Warto wspomnieć, że wgłębienie może być częścią komponentu elektronicznego nawet, gdy nie jest wbudowane - po prostu automatycznie wykonuje swoją pracę, gdy przeniesiesz komponent do wewnętrznych warstw.

Następnie warto również *wspomnieć*, jakie wyjścia produkcyjne i montażowe będą potrzebne - tabela układu warstw pokazująca regiony wgłębień, jak również oddzielny raport Pick and Place dla zagnieżdżonego panelu, ponieważ są montowane w wcześniejszym etapie procesu.

Back

Back