Zasady projektowania PCB dla układu Chip-on-Board

Revolucja w dziedzinie pakowania nieustannie pędzi do przodu, a projektanci PCB znajdują się w unikalnej pozycji, by czerpać korzyści z tej rewolucji. Istnieje jeden typ pakowania, który będzie znacznie bardziej znajomy projektantom PCB i który nie wymaga specjalnego oprogramowania do pakowania do jego wdrożenia. Tą techniką pakowania jest chip-on-board, gdzie układ scalony jest montowany bezpośrednio na płytce obwodu drukowanego.

Jak w przypadku każdego unikalnego podejścia do projektowania, istnieją pewne zasady, których należy przestrzegać, rozpoczynając projekt chip-on-board. Zasady te obejmują układ i rozmieszczenie, jak również projektowanie połączeń i zasady rozwijania dla bardziej zaawansowanych układów.

Chip-on-Board w układzie PCB

W podejściu chip-on-board, układ scalony z odsłoniętymi kontaktami jest lutowany bezpośrednio do PCB. Innymi słowy, nie ma ramki prowadzącej (do połączeń drutowych), nie ma ceramicznego/epoksydowego opakowania, ani pośrednika/podłoża. Po zamocowaniu, układ może być bezpośrednio pakowany na PCB przy użyciu epoksydowego środka zabezpieczającego, który ochroni układ i wszelkie połączenia drutowe przed uszkodzeniem.

Istnieją dwie powszechne metody umieszczania i montowania chip-on-board w standardowym PCB:

- Połączenie drutowe bezpośrednio z PCB do układu scalonego

- Montaż typu flip-chip, gdzie układ scalony jest mocowany podobnie jak BGA

Po zamocowaniu i zmontowaniu układ scalony jest zwykle zatapiany w materiale epoksydowym lub powlekany powłoką konformalną, która może być utwardzana termicznie lub UV. W układzie PCB najważniejszym punktem projektowym jest obrys, który umożliwi zamocowanie układu scalonego do PCB.

Przykład Flip-Chip

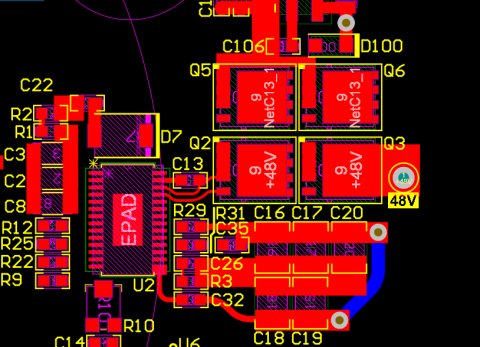

Przykład z układem typu flip-chip (czasami nazywanym flip-chip na płytce (FCOB)) pokazano na poniższym obrazie. Pokazuje to niezabezpieczony układ scalony, który został przylutowany bezpośrednio do PCB, podobnie jak byłoby to wykonane z rozprowadzeniem BGA. Ważnym materiałem tutaj jest wypełniacz pod układ, który zatapia złącza lutownicze i chroni je przed nadmiernym stresem mechanicznym. Laminat PCB może być standardowym materiałem klasy FR4 lub jakimś bardziej specjalistycznym materiałem (elastyczny, PTFE itp.).

W tym podejściu, ślad musi być zaprojektowany podobnie do śladu BGA, ale proces montażu będzie inny. W FCOB, lut będzie nanoszony bezpośrednio na PCB, nie jest on przyłączony do kości. Czip następnie zostanie umieszczony tak jak każdy inny komponent SMD i zostanie przeprowadzony przez proces reflow razem z innymi komponentami. Dlatego pewne DFA pod kątem śladu jest potrzebne, aby zapewnić niezawodny montaż.

Polecam stosowanie podobnych wytycznych do rozmiaru padów BGA, ale opartych na rozmiarze wypukłości zamiast rozmiaru kuli. Następnie należy użyć maski lutowniczej i maski pasty, aby ustawić rozmiar odsłoniętego pada w zakresie, który zwykle byłby używany w BGA. Jeśli rozstaw wypukłości jest na tyle duży, że pozostawia duże szczeliny maski lutowniczej, należy użyć maski lutowniczej jako zapory (pad SMD). W przeciwnym razie, użyj pada NSMD, aby zapobiec łuszczeniu się szczelin maski lutowniczej między wypukłościami.

Przykład połączenia drutowego

Poniższy obraz przedstawia przykład połączenia drutowego. W tym przykładzie, podkładka pod układ scalony jest lutowana bezpośrednio do PCB, a połączenia drutowe są przymocowane pomiędzy padami lądowania wokół układu scalonego a kontaktami na die. W tej konstrukcji, zdecydowanie zaleca się zastosowanie zabezpieczenia epoksydowego w celu ochrony połączeń drutowych i układu scalonego przed ekspozycją na środowisko. Zapobiegnie to przede wszystkim korozji, jak również ochroni przewody przed uszkodzeniami mechanicznymi.

Podczas tworzenia śladu dla padów połączeń drutowych na PCB, pady te są zwykle powiększane, co można wyraźnie zobaczyć na powyższym obrazie. Parametry, które należy wziąć pod uwagę przy projektowaniu śladu, obejmują:

- Rozmiar pada kontaktowego

- Odstęp między padami kontaktowymi

- Kształt pada kontaktowego

Kwadratowe pady są akceptowalne, chociaż pady prostokątne mogą lepiej odwzorować rozmiar pada używanego w komponencie po zapakowaniu układu scalonego (takim jak w obudowie QFN czy LQFP). Kulki kontaktowe używane do połączenia drutu z PCB będą bardzo cienkie, osiągając szerokość od 20 do 30 mikronów. Odpowiadająca szerokość pada kontaktowego może wynosić od 50 do 150, z tym samym wartością używaną dla odstępu między padami. Używając danych odstępu i rozmiaru padów, możesz następnie zaprojektować układ padów na śladzie PCB dla połączeń drutowych.

Bardziej zaawansowane układy na płytce

Bardziej zaawansowane układy na płytce będą wykorzystywać styki wypukłe na spodzie matrycy (np. przykład układu flip-chip pokazany powyżej).

Idea zaawansowania projektowania układów na płytce wiąże się z dwoma obszarami: odległością między stykami lub wypukłościami na spodzie matrycy oraz prędkością, z jaką te systemy muszą działać. Podobnie jak w przypadku bardzo drobnych BGA, gdzie odległość między padami może wymagać via-in-pad i ślepych/zakopanych przelotek, pakowanie układów na płytce może wymagać tego samego. Ponadto, prędkość działania tych matryc i ich interfejsów wyklucza jakąkolwiek standaryzację, z wyjątkiem interfejsów komputerowych takich jak USB, PCIe itp.

Dlaczego użylibyśmy tych bardziej zaawansowanych matryc w podejściu układu na płytce zamiast projektować substrat lub interposer? Istnieje kilka powodów, i trudno jest uogólnić każdą sytuację. Płytki testowe, eksperymentowanie z połączeniami między układami oraz prosta brak dostępu do możliwości produkcji substratu/interposera to wszystko powody, dla których używa się pakowania układów na płytce.

Aby upewnić się, że osiągniesz cele wydajnościowe z bardziej zaawansowanymi projektami układów na płytce, skorzystaj z tych zasobów:

- Użyj kalkulatora impedancji przelotki dla wszelkich wyprowadzeń przelotek z układu scalonego

- Upewnij się, że znasz impedancję i użyj kalkulatora impedancji opartego na równaniach Wadella

- Konsultuj się z producentem płytek i ustal limity rozmiarów przelotek lub potrzebę wiercenia laserowego

- Aby wyeliminować potrzebę drobniejszych cech warstwy powierzchniowej, użyj laminatu o niskiej stałej Dk wspierającego układ scalony

- Upewnij się, że zastosowano odpowiednią powłokę powierzchniową, która umożliwia połączenia drutowe

Jeśli zaczynasz przygodę z projektowaniem opakowań chip-on-board i układaniem PCB, upewnij się, że używasz kompletnego zestawu narzędzi do projektowania produktów w Altium Designer®. Gdy zakończysz projektowanie i będziesz chciał przekazać pliki swojemu producentowi, platforma Altium 365™ ułatwia współpracę i udostępnianie projektów. Zobacz miesięczne aktualizacje funkcji w Altium Designer.

Dopiero zaczynamy odkrywać możliwości, jakie oferuje Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.