Kiedy stosować zatopione i niezatopione via w układzie PCB

Istnieją pewne wytyczne, które widzę, że wielu projektantów wdraża jako standardową praktykę, często bez zastanowienia się nad tym. Niektóre z tych praktyk są źle rozumiane lub wdrażane bez najlepszych praktyk, takich jak wlewanie miedzi w warstwach sygnałowych. Inne są wdrażane bez zastanowienia się nad potencjalnymi problemami, ale tylko dlatego, że te problemy pojawiają się w przypadkach brzegowych. Jednym z takich przypadków jest użycie przykrytych vias, które czasami są domyślnie wdrażane w układzie PCB.

Czy to zawsze jest właściwa praktyka? A jakie są możliwe problemy z niezawodnością związane z przykrytymi vias? To ważne pytania, zwłaszcza gdy pojawiają się obawy o niezawodność w odniesieniu do vias o dużym współczynniku proporcji i stosowanych mikrovias. W tym artykule przyjrzymy się niektórym z tych punktów projektowych związanych z przykryciem vias i kiedy należy unikać ich stosowania w układzie PCB.

Kiedy używać przykrytych vias vs. nieprzykrytych vias

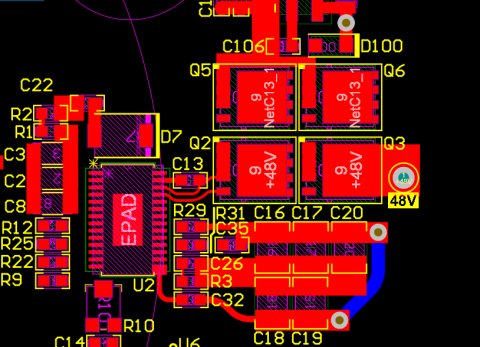

Pomysł na przykrycie vias jest prosty: przykrywasz każdą via w swojej PCB maską lutowniczą, aby pad/ring na otworze via oraz sama tuleja via nie były narażone na działanie środowiska. Rezystor lutowniczy jest stosowany, aby zapewnić pewną ochronę dla pada via oraz powłoki wewnątrz tulei via. Jeśli spojrzysz na układ PCB, możesz dostrzec przykryte vias, po prostu patrząc na warstwę maski lutowniczej; to samo dotyczy pliku Gerber dla tej warstwy maski lutowniczej.

Przykrycie vias jest czasami postrzegane jako wymóg DFA, a także wymóg niezawodności. Niektóre z wymienionych korzyści i wad przykrycia vias to:

- Przykrycie zapobiega wystawieniu na czynniki środowiskowe, które skracają żywotność urządzenia, takie jak szkodliwe chemikalia czy wilgoć.

- Przykrycie jest tańsze niż wtykanie vias lub wypełnianie/pokrywanie epoksydem, co sprawia, że jest to najprostszy proces, jaki można zastosować do ochrony vias.

- Przykrycie może wspomagać, ale również zakłócać montaż, w zależności od konkretnego komponentu, który jest montowany i lutowany na płycie.

Przyjrzyjmy się każdemu z tych obszarów, aby zobaczyć przykłady, w których może być konieczne uwzględnienie lub pominięcie przykrytych vias.

Zapobieganie "wicking" (rozpływaniu się lutowia)

Vias umieszczone blisko komponentów SMD mogą stanowić drogę dla przepływu lutowia na tylną stronę płyty. Istnieją trzy możliwe sposoby rozwiązania tego problemu:

- Zredukowanie otwarcia maski pasty, aby mniej pasty lutowniczej było nanoszone na pad SMD w danym przypadku

- Przesunięcie tych vias dalej od padów SMD i zapewnienie, że między każdym padem a jego łączącą via będzie bariera maski lutowniczej

- Przykrycie każdej via w pobliżu padów SMD selektywnie bez modyfikowania maski pasty

Moim zdaniem opcja nr 3 jest najlepsza, biorąc pod uwagę wszystkie inne możliwe opcje. Powód jest prosty – jest to bardzo prosta zmiana, która wymaga jedynie zamknięcia rozszerzenia maski lutowniczej na konkretnych vias.

Ochrona przed wpływem środowiska dla małych vias

Przykrycie najlepiej stosować na małych vias o średnicy otworu poniżej około 12 mil. Dokładny limit średnicy zależy od rozwiązania maski lutowniczej LPI, a Twój producent powinien być w stanie zalecić maksymalną średnicę via, aby zapewnić niezawodne przykrycie. Jeśli średnica via jest zbyt duża, rezystor lutowniczy może pęknąć i pozostawić mały otwór, który umożliwi dostanie się zanieczyszczeń do tulei via. To właśnie tutaj pojawiają się obawy o niezawodność, szczególnie gdy potrzebna jest ochrona środowiskowa.

Kiedy wnętrze via jest narażone na działanie środowiska i nie jest chronione powłoką galwaniczną lub innym materiałem (np. powłoką conformal), wtedy odsłonięta miedź może powoli korodować. Proces ten przyspiesza, jeśli via jest przykryta tylko z jednej strony, a zanieczyszczenia mogą zbierać się w tulei via. To narażenie może również spowodować przedwczesne uszkodzenie urządzenia. Dlatego każde urządzenie, które może być narażone na środowisko, w którym zanieczyszczenie może gromadzić się w tulei via, powinno mieć zastosowane przykrycie, gdzie to możliwe.

W przypadku, gdy pozostawiasz niektóre vias nieprzykryte, zawsze możesz pokryć płytkę PCBA powłoką conformal, aby zapewnić dodatkowy poziom ochrony przed wpływem środowiska. To byłoby świetne rozwiązanie, jeśli problemem środowiskowym jest coś takiego jak wilgoć lub kurz, ale może to być problematyczne w przypadku wydzielania gazów w środowisku o niskim ciśnieniu, takim jak przestrzeń kosmiczna lub specjalistyczny system przemysłowy.

Problemy związane z montażem przykrytych vias vs. nieprzykrytych vias

Przykryte vias mogą w niektórych przypadkach stwarzać problemy z montażem. Potencjalne problemy montażowe zależą od tego, czy trzeba zmontować komponent o drobnych odstępach, czy pracujesz przy wysokiej gęstości, która zbliża cię do granicy, gdzie może być konieczne zastosowanie vias w padzie. Przykrycie vias w montażu PCB powinno być rozważane z dwóch perspektyw:

- Czy istnieje ryzyko, że lutowanie przejdzie na tył płyty podczas montażu? Jeśli tak, przykryj vias w pobliżu obrysu komponentu.

- Czy nadmiar resztek topnika spowoduje problemy z zanieczyszczeniem i możliwym zwarciem? Jeśli tak, nie przykrywaj vias w pobliżu lub pod obrysem komponentu.

Świetnym przykładem tutaj jest pad uziemiający pod komponentem QFN lub dużym pakietem TO. Ten pad będzie zawierał vias, ale musi być przylutowany do komponentu, aby nawiązać połączenie elektryczne i zapewnić łatwy transfer ciepła z komponentu. Jednak tył płyty może mieć zastosowane przykrycie, aby zapobiec "wicking" lutowia. Uważam, że w tym przypadku ważniejsze jest zapobieganie "wicking" i te vias powinny być przykryte, zwłaszcza jeśli na tylnej stronie znajdują się inne komponenty, które mogą ulec zwarciu, jeśli jakiekolwiek lutowanie wystąpi.

Dla BGA z fanoutem w kształcie kości psa powinno być jasne, że oba cele są sprzeczne. Jeśli pozostawisz vias w fanout'cie nieprzykryte, będziesz miał wyraźną drogę ucieczki dla topnika podczas montażu, a materiał powłoki powierzchniowej ochroni miedź przed uszkodzeniem środowiskowym. Jednak, jeśli przykryjesz te vias po tej samej stronie co pady BGA, zapobiegniesz przepływowi lutowia na tylną stronę płyty.

Moim zdaniem i doświadczeniu, linią podziału jest dozwolony pasek maski lutowniczej między padami BGA a via. Jeśli pozostawisz vias nieprzykryte, a pasek maski lutowniczej będzie zbyt cienki, może on odpaść po produkcji, co oznacza, że tracisz barierę maski lutowniczej i istnieje ryzyko, że kula lutownicza BGA przepłynie przez otwarty cylinder via. Jeśli nieprzykryta via pozostawi pasek maski lutowniczej, który będzie zbyt cienki, zalecam przykrycie vias i wymaganie, aby w trakcie montażu użyto niezawodnego topnika bez czyszczenia. Montażysta powinien wiedzieć lub mieć dane na temat tego, czy ich topnik bez czyszczenia kiedykolwiek spowoduje zwarcie kul lutowniczych podczas reflow.

Jedna strona czy obie strony?

Następnym, mniej oczywistym pytaniem jest: czy należy przykrywać z jednej strony, czy z obu stron?

Moje zdanie jest takie, że jeśli chcesz przykryć vias, to zrób to z obu stron. Wyjątkiem są vias w padzie, vias w odkrytym miedzianym poligonie/torze lub vias w padzie uziemienia (zobacz przykład pakietu TO poniżej). Te cechy wymagają odkrytej miedzi, więc via będzie odkryta z jednej strony, a będziesz mógł przykryć ją tylko z drugiej strony. W przeciwnym razie, gdy vias staną się wystarczająco duże, pozostaw je nieprzykryte i wybierz odpowiednią powłokę, która ochroni odsłonięte przewodniki.

Podsumowanie przykrytych vs. nieprzykrytych vias

Oczywiście, z listy możliwych problemów powyżej, istnieje kompromis między przykryciem vias w celu ochrony przed potencjalnym zanieczyszczeniem środowiskowym, a pozostawieniem projektu nieprzykrytego, aby zapewnić, że zanieczyszczenia montażowe będą mogły się wydostać z montażu. Jeśli którykolwiek z tych problemów jest istotny w danym systemie, to płytka PCBA powinna być dokładnie testowana, aby upewnić się, że będzie działać poprawnie i że projekt nie będzie miał problemów z niezawodnością wynikających z przykrytych vias.

Kiedy musisz wybrać i przypisać przykryte vias w swoim układzie PCB, użyj pełnego zestawu łatwych w użyciu narzędzi CAD w Altium Designer®. Gdy twój projekt jest gotowy do dokładnej rewizji projektowej i produkcji, twój zespół może dzielić się i współpracować w czasie rzeczywistym poprzez platformę Altium 365™. Zespoły projektowe mogą używać Altium 365 do udostępniania danych produkcyjnych i wyników testów, a zmiany w projekcie mogą być udostępniane za pośrednictwem bezpiecznej platformy chmurowej i w Altium Designer.

Dotknęliśmy tylko powierzchni tego, co jest możliwe z Altium Designer na Altium 365. Zacznij bezpłatny okres próbny Altium Designer + Altium 365 już dziś.