Układ regulatora impulsowego: jedna czy dwie warstwy?

Spójrz na typowy układ regulatora impulsowego na PCB; zazwyczaj wszystko jest umieszczone na pojedynczej warstwie z wielu powodów. Czasami, jak w przypadku scenariuszy niskiej mocy, obwód jest po prostu fizycznie mały, więc nie ma naprawdę potrzeby używania dwóch warstw, aby zaoszczędzić miejsce. Dla większych regulatorów impulsowych fizycznie duże rozmiary komponentów oznaczają, że umieszczenie na dwóch warstwach mogłoby w teorii zaoszczędzić trochę miejsca, ale to utrudnia umieszczenie w obudowie ze względu na ograniczenia montażowe.

Kiedy masz regulator impulsowy średniej wielkości, który może mieć kilka elementów dyskretnych i kilka tranzystorów MOSFET, masz pewną elastyczność, aby umieścić wszystko na dwóch warstwach, ponieważ zazwyczaj nie masz dużych elementów mechanicznych (radiatory lub wentylatory) lub wysokich kondensatorów/cewek. Czy powinieneś umieścić wszystko na pojedynczej warstwie czy dwóch warstwach i jaki będzie to miało wpływ na wydajność?

Okazuje się, że główny wpływ rozmieszczenia na dwóch warstwach dotyczy parasityczności i sprzęgania szumów. Można by prawdopodobnie uczynić projekt mniejszym i możliwe, że osiągnąć niższe promieniowane/odbierane EMI, ale można by stworzyć silne sprzęganie z pobliskimi połączeniami, jeśli nie zostanie to prawidłowo rozplanowane. Spójrzmy na to głębiej, aby zobaczyć, gdzie szumy zaczynają stwarzać problemy i jakie są niektóre rozwiązania, aby zapobiec sprzęganiu szumów.

Szumy w regulatorach przełączających jedno- i dwuwarstwowych

Wszystkie regulatory przełączające generują szumy na swoim węźle dV/dt i pętli dI/dt. W przypadku bardziej złożonych topologii, takich jak topologie półmostkowe/pełnomostkowe, węzeł przełączający może przemieszczać się między różnymi lokalizacjami w projekcie w zależności od różnicy faz między przełączającymi tranzystorami FET. Jeśli na płycie znajduje się układ PFC i pracuje on w krytycznym trybie przewodzenia, wówczas będzie on głęboko modulować na swoich węzłach przełączających wysokiej i niskiej strony, generując wysokie szpilki dV/dt. W każdym przypadku węzeł dV/dt będzie określał lokalizację pętli dI/dt. Razem będą one decydować o tym, jak szum może być sprzęgany wokół projektu.

Przykładowy schemat obwodu przetwornicy obniżającej napięcie poniżej pokazuje, gdzie znajdują się te węzły. Podobne schematy mogą być rysowane dla przetwornicy podwyższającej napięcie, lub dla izolowanej topologii. Węzeł przełączający i pulsująca pętla prądowa są wskazane na schemacie; to właśnie w tych punktach obwód będzie emitował najwięcej zakłóceń.

Ten typ obwodu może być zaprojektowany z użyciem sterownika bramki do generowania impulsu PWM i modulacji Q1. Bardziej zaawansowane topologie mostkowe lub rezonansowe zasadniczo zrobią to samo, ale pętla prądowa i węzeł dV/dt mogą zamieniać się miejscami w zależności od topologii.

Decydując, gdzie umieścić komponenty (układ jednostronny vs. dwustronny PCB), będziesz balansować pomiędzy zajmowaną przez regulator powierzchnią a zakłóceniami przełączania, które regulator może wprowadzić do innych obwodów. Aby zobaczyć niektóre zalety każdego stylu, spójrzmy na kilka przykładów.

Przykład układu PCB jednowarstwowego

W tym przykładzie przyjrzymy się układowi scalonemu regulatora obniżającego napięcie (TPS562201 od Texas Instruments), który może dostarczać do 2 A prądu. Obwód wykorzystuje pętlę sprzężenia zwrotnego z dzielnikiem rezystorowym do wykrywania napięcia wyjściowego i dostosowania jednorazowego timera do uruchamiania wewnętrznych tranzystorów MOSFET, które będą generować przełączanie. W związku z tym, pętla dI/dt na wyjściu będzie obejmować płaszczyznę masy na krzemie układu scalonego i będzie musiała mieć jednolitą masę pod sobą.

Mamy dwa cele przy przenoszeniu tego obwodu do układu:

- Zapobiec przedostawaniu się szumów dV/dt z SW_OUT i szumów sprzężonych magnetycznie do pętli sprzężenia zwrotnego przez pojemności pasożytnicze i indukcyjności pasożytnicze.

- Zapewnić, aby pętla dI/dt była jak najmniejsza, aby nie promieniowała silnie oraz aby indukcyjność przewodników w tej pętli nie przyczyniała się do nadmiernego przekroczenia przejściowego podczas przełączania.

Przykład typowego podejścia do rozmieszczenia tego małego regulatora przełączającego na PCB pokazano poniżej. Przybliżenie ścieżki prądu przełączającego na płycie pozwala nam zobaczyć, gdzie projekt jest podatny na promieniowanie. Układ warstw wykorzystuje 4 warstwy. W tym projekcie mamy linię sprzężenia zwrotnego prowadzącą od R1 do U1 (ścieżka na Warstwie 2), jak również dużą miedzianą węzeł przełączający (SW_OUT).

Ścieżka sprzężenia zwrotnego może być podatna na pewne sprzężenie szumów, co jest dość ważne w tej aplikacji. Ta linia jest używana do określenia, kiedy wewnętrzny jednorazowy timer musi zostać zresetowany, aby wewnętrzny MOSFET mógł być wyzwalany do następnego cyklu przełączania. Dlatego chciałbyś unikać silnych szumów i zapewnić dokładny pomiar sprzężenia zwrotnego. W tym przykładzie, umieszczenie jej na Warstwie 2 i otoczenie przez masę jest dobrą strategią, aby zapewnić niską indukcyjność. Ochrona tej ścieżki przed szumami przełączania z L1 mogłaby być wykonana na trzy sposoby:

- Umieść to na dolnej warstwie i przesuń dalej od L1 i SW_OUT

- Umieść to na górnej warstwie, otocz miedzianym poligonem i osłon je starannie dobranymi przelotkami przełączającymi

- Umieść ścieżkę na warstwie tylnej, tak aby była całkowicie osłonięta przez GND

Jeśli chcemy zdecydować się na opcję #3, możemy równie dobrze umieścić kondensatory wyjściowe również na warstwie tylnej! Zobaczmy, jak to wygląda.

Ostrożnie z obwodami regulatorów dwuwarstwowych

Obwody dwuwarstwowe z pętlą prądową po stronie wyjściowej są atrakcyjne do układania w dwóch warstwach. Takie rozwiązanie czasami nazywane jest projektowaniem typu clamshell ze względu na układ sekcji LC w regulatorze. Głównym powodem, dla którego możesz zdecydować się na ten typ trasowania, jest kontrola nad elementami pasożytniczymi, co daje ci kontrolę nad sprzężeniem szumów przełączania na inne obwody. Jest to wysoce pożądane, jeśli układasz mały regulator mocy, który może być blisko innych obwodów.

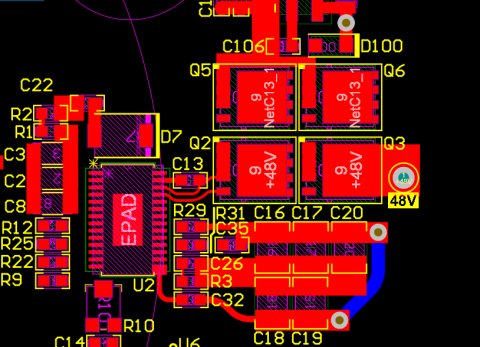

Nasz zmodyfikowany dwuwarstwowy obwód przedstawiono poniżej (w centrum uwagi Warstwa 1). Pozostawiłem U1, C5 i L1 na górnej warstwie; wszystkie mniejsze elementy pasywne znajdują się na dolnej warstwie. Gdyby ta płytka miała być umieszczona w obudowie z małymi dystansami, nie miałaby żadnych problemów z obszernymi komponentami na dwóch warstwach. Udało nam się również znacznie zmniejszyć rozmiar płytki w porównaniu z poprzednim układem.

Dolna warstwa jest pokazana poniżej. Przenosząc elementy pasywne na dolną warstwę, zacieśniliśmy pętlę sprzężenia zwrotnego, dzięki czemu ma ona mniejszą indukcyjność i jest całkowicie ekranowana od L1 przez masę na Warstwie 2 i 3. Kolejną korzyścią jest SW_OUT; jest również całkowicie ekranowany od pętli sprzężenia zwrotnego.

Jak możemy poprawić układ?

Jestem przekonany, że żaden układ nie jest doskonały i zawsze można coś poprawić. Powyższy układ technicznie będzie działał, ale kilka zmian w układzie przyniesie korzyści i pomoże uczynić układ nieco bardziej kompaktowym. Wadą układu jest generowanie pola magnetycznego wzdłuż powierzchni płytki, więc nie możemy prowadzić żadnych sygnałów danych wzdłuż górnej i dolnej krawędzi PCB. To coś, o czym należy pamiętać, umieszczając ten projekt w innym układzie, który będzie zawierał pewne sygnały danych.

Inny sposób na poprawę układu to umieszczenie tych rezystorów sprzężenia zwrotnego i ścieżki sprzężenia zwrotnego. Idealnie chcielibyśmy, aby te rezystory (R1 i R2) były bliżej pinu sprzężenia zwrotnego. Gdyby były to rezystory pomiaru prądu, chcielibyśmy również zaimplementować połączenie Kelvina, aby zapewnić jak najmniejszą modyfikację oporności sieci sprzężenia zwrotnego. Umieszczenie tego na dolnej warstwie i dodanie nieco GND pomaga dodać pewne ekranowanie, ale lepiej jest umieścić te rezystory blisko pinu sprzężenia zwrotnego, aby najdokładniej śledzić napięcie wyjściowe.

Jeśli po prostu zastosujemy obrót o 90 stopni na U1 i przesuniemy komponenty, możemy uczynić układ nieco bardziej kompaktowym i zmniejszyć rozmiar płytki.

Podoba mi się to bardziej, ponieważ większość węzła SW_OUT znajduje się powyżej GND, a nie nad ścieżką sprzężenia zwrotnego. Pętla dI/dt przez C3 i C4 jest również znacznie ciaśniejsza. Przesunięcie tych rezystorów sprzężenia zwrotnego pomaga również zmniejszyć całkowity rozmiar układu PCB.

Jeśli to byłby tylko prosty moduł regulatora i całkowita liczba warstw była 2 warstwami miedzi, to nie mielibyśmy żadnych innych możliwości, aby osłonić jakiekolwiek wrażliwe ścieżki przed węzłem przełączającym, poza tym, że po prostu przesunęlibyśmy ścieżki dalej od SW_OUT i zwiększylibyśmy całkowite odległości trasowania. Jeśli ten układ miałby być użyty w prawdziwym produkcie z innymi komponentami, to prawdopodobnie miałbyś jakieś zalanie GND lub całą płaszczyznę GND na wewnętrznej warstwie (np. co najmniej płytę 4-warstwową). Daje to sposób na dalsze zmniejszenie zarówno indukcyjności pętli dla ścieżki sprzężenia zwrotnego/SW_OUT, jak i na zablokowanie tych ścieżek sterujących od węzła SW, dając tym samym pewną ochronę przed sprzężeniem szumów.

Skalowanie w górę

Jeśli rozumiesz te zasady, mając do czynienia z pojedynczym tranzystorem MOSFET, możesz je następnie zastosować do synchronicznego przetwornika z dwoma tranzystorami MOSFET, a także do bardziej zaawansowanych przetworników mostkowych, rezonansowych lub przetworników wielofazowych. Układy te są bardziej skomplikowane, ponieważ istnieje więcej miejsc, w których zakłócenia mogą być sprzężone z innymi obwodami w układzie PCB. Jednakże, stosowanie się do zasad sprzęgania zakłóceń, przedstawionych powyżej, pomoże zapewnić sukces, jeśli projektujesz bardziej zaawansowane topologie zasilania.

Kiedy potrzebujesz umieścić i trasować układ swojego przetwornika impulsowego, skorzystaj z funkcji CAD w Altium Designer®. Będziesz miał swobodę szybkiego umieszczania komponentów na dowolnej warstwie i ustawienia stosu warstw, aby pomóc kontrolować zakłócenia. Kiedy będziesz gotowy, aby podzielić się swoimi projektami z współpracownikami lub producentem, możesz udostępnić swoje ukończone projekty za pośrednictwem platformy Altium 365™. Wszystko, czego potrzebujesz do projektowania i produkcji zaawansowanej elektroniki, można znaleźć w jednym pakiecie oprogramowania.

Dotknęliśmy tylko powierzchni tego, co jest możliwe do zrobienia z Altium Designer na Altium 365. Zacznij swoją darmową próbę Altium Designer + Altium 365 już dziś.