Wskazówki dotyczące zarządzania BOM, aby zminimalizować błędy i zapewnić zgodność

Jednym z najczęstszych powodów opóźnień w montażu PCB, jak również dodatkowych kosztów, są błędy w informacjach o częściach w BOM. Powodów pojawienia się błędów w BOM jest wiele, począwszy od prostego błędu w numerze części, po brak danych o zgodności środowiskowej czy oznaczanie części jako DNP. Pominięcie tych danych tworzy nowe zobowiązania dla producentów i może prowadzić do nieprawidłowego zamawiania części przez zespół zajmujący się pozyskiwaniem komponentów elektronicznych.

Utrzymanie harmonogramu to kwestia posiadania procesu i narzędzi do zarządzania BOM, które pomogą wyłapać te błędy wcześnie. Tutaj damy Ci kilka wskazówek, jak zaimplementować taki proces i jak możesz użyć swoich narzędzi do projektowania, aby wyłapać te problemy w swoim elektronicznym BOM.

Kluczowe wnioski

- Większość opóźnień i przekroczeń kosztów związanych z BOM wynika z podstawowych błędów danych (np. złe numery części, niezgodności opakowań, brak informacji o zgodności lub nieprawidłowe ilości), które są łatwe do naprawienia, jeśli zostaną wykryte na wczesnym etapie projektowania.

- Numery części mają znaczenie, nawet dla elementów pasywnych i alternatywnych. Pozostawianie wyborów niejasnych lub poleganie na wyborach montażysty często prowadzi do problemów funkcjonalnych, niezgodności lub kosztownych poprawek.

- Niespójne traktowanie części DNP i ręczne edycje BOM tworzą zamieszanie w dalszej części procesu, opóźniają montaż i zwiększają ryzyko błędów w umieszczaniu lub zamawianiu części.

- Dokładne dane łańcucha dostaw (cykl życia, zgodność, minimalna ilość zamówienia, opakowanie) zintegrowane z narzędziami projektowymi umożliwiają wcześniejszą walidację BOM, zapobiegają niespodziankom w czasie zamawiania i utrzymują produkcję zgodnie z harmonogramem.

Wykryj te błędy BOM, zanim zamówisz części

Chociaż błędy BOM są kosztowne dla projektantów i powodują opóźnienia w harmonogramie, bardzo często wymagają one prostych zmian w danych części, aby ich uniknąć. Kluczem jest wykrycie tych błędów na wczesnym etapie procesu projektowania, zamiast czekać, aż układ PCB zostanie zakończony.

Mając to na uwadze, oto niektóre z najbardziej irytujących (i kosztownych) błędów BOM, wraz z krokami, które możesz podjąć, aby ich uniknąć.

Niezgodność numeru części i opakowania

Problem: Opakowanie i ślady umieszczone w układzie PCB nie pasują do numeru części w BOM.

Ten problem jest prawie zawsze wykrywany podczas montażu PCB, a wtedy stawiasz się w prawdziwym kłopocie. Czy złomujesz swoje PCB i zaczynasz projekt od nowa? Czy próbujesz znaleźć alternatywną część, która pasowałaby do istniejącego wzoru lądowania na twoim PCB?

Czasami nie ma zbyt wielu dobrych opcji, ale powszechnym rozwiązaniem jest znalezienie innego elementu w tej samej rodzinie numerów części, ale z inną opcją pakowania. W najgorszym przypadku może być konieczne zbudowanie niestandardowej płytki interfejsowej PCB lub nawet wyrzucenie płytek PCB.

Rozwiązanie? Projektanci muszą mieć proces tworzenia części i przeglądu bibliotek, który może wyłapać ten problem, zanim PCB wejdzie do produkcji. Niektóre narzędzia CAM na subskrypcję są również w stanie wykryć ten problem podczas przeglądu DFM/DFA w półautomatycznym procesie. Duże firmy zazwyczaj mają osobę odpowiedzialną za zadania bibliotekarza, ale mniejsze firmy powinny polegać na zaufanych źródłach inteligencji łańcucha dostaw, aby znaleźć dane CAD dla swoich komponentów.

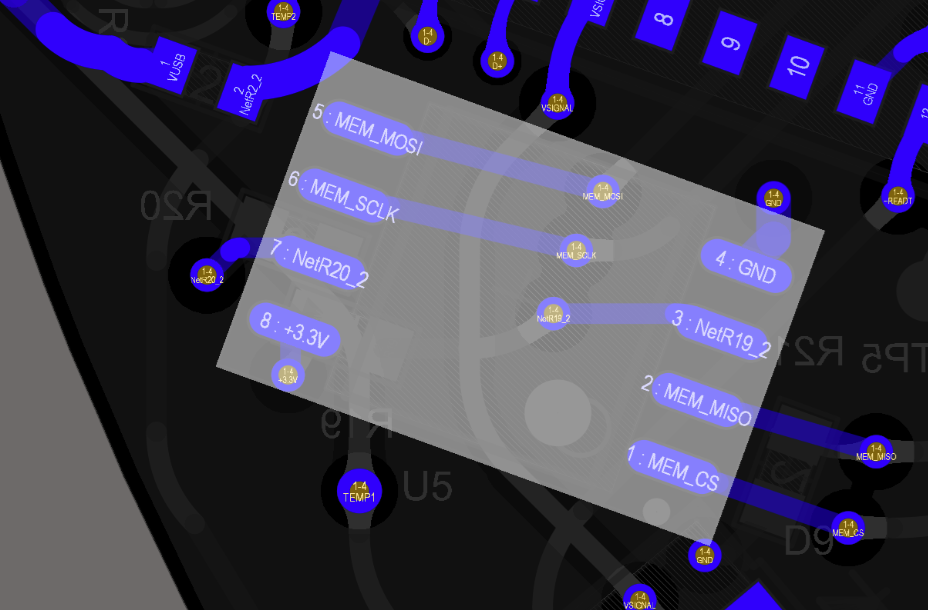

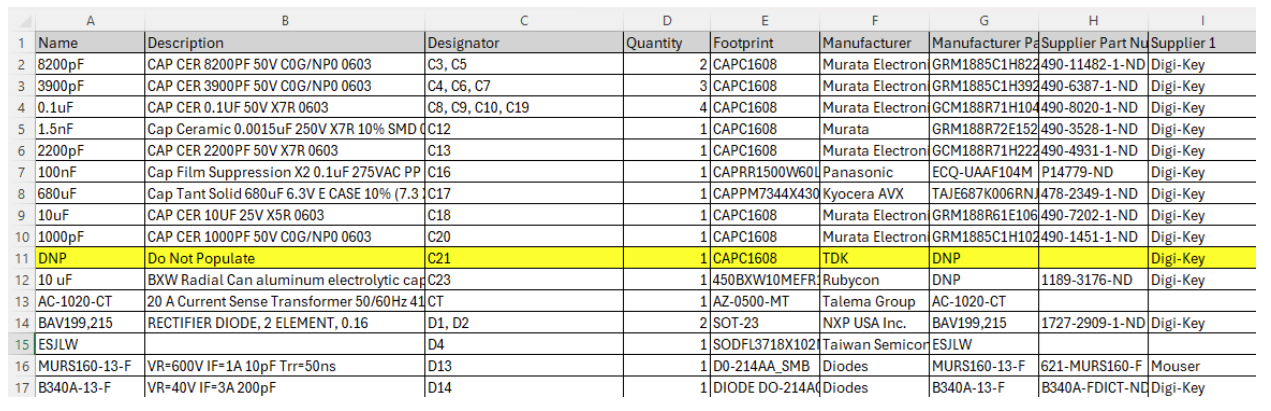

Części DNP Wymienione Niepoprawnie

Problem: Część DNP jest wymieniona w tej samej linii co części zamontowane, lub w ogóle nie jest wymieniona.

Idealnie, części DNP nie powinny pojawiać się w BOM ani w pliku pick-and-place. Jeśli część DNP pojawi się w BOM, montażysta będzie musiał zweryfikować, czy zostanie ona ręcznie usunięta podczas programowania maszyny pick-and-place. Wszystko to dzieje się, gdy montażysta wykonuje ręczną analizę BOM, aby zweryfikować spójność między dostarczanymi materiałami.

Rzeczy wymykają się spod kontroli, gdy BOM jest eksportowany bez odpowiedniego oznaczania części DNP, lub przynajmniej bez stosowania spójnego podejścia do oznaczania części DNP. Na przykład, na poniższym obrazku, część DNP znajduje się w pojedynczej linii, która jest podświetlona na żółto. Następna linia również wymienia część DNP, ale nie w tej samej kolumnie co poprzednia część. Monter z pewnością zastanowi się, co się dzieje, i będziesz musiał skonsultować dokumentację projektu, aby zweryfikować, czy ta część ma być oznaczona jako DNP.

Rozwiązanie? Użyj funkcji takiej jak Warianty w Altium do definiowania wariantów, zastosuj adnotacje schematyczne do oznaczania części DNP i sprawdź to wobec oznaczeń DNP w rozwiązaniu do zarządzania BOM, takim jak to zawarte w Altium Develop. Chyba że możesz wdrożyć proces, który sprawdza poprawną obecność oznaczeń DNP na twoich częściach, nie rób tego i zamiast tego polegaj na wariantach montażowych, aby kontrolować umieszczanie w BOM i pick-and-place jednocześnie.

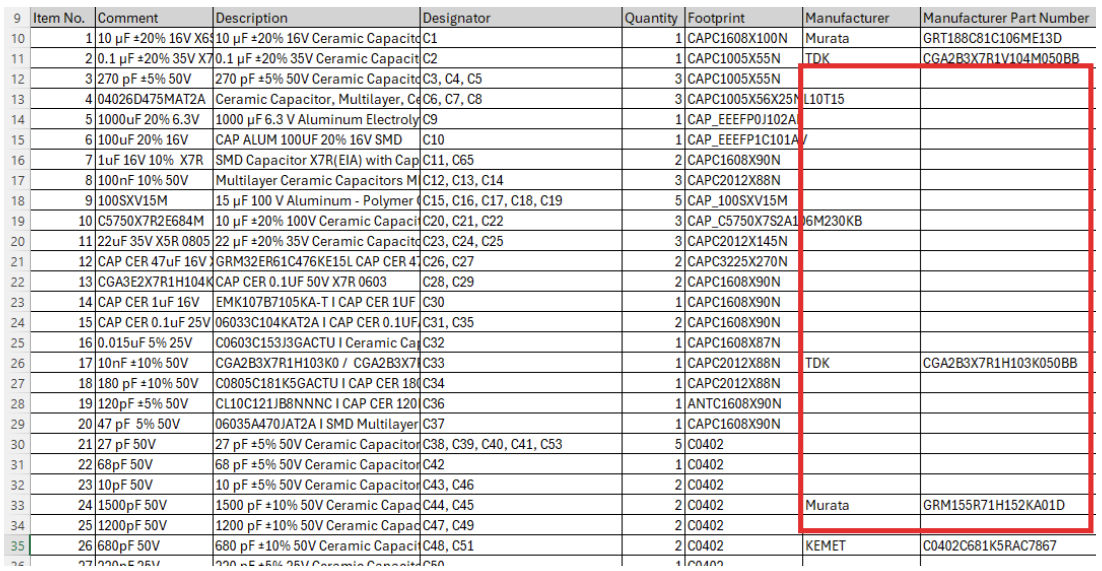

Nieznane numery części dla elementów pasywnych

Problem: Projektant określa tylko rozmiary obudów i wartości dla elementów pasywnych, ale nic poza tym.

Wbrew powszechnej opinii wśród początkujących projektantów, numer części używany do określenia komponentu pasywnego ma znaczenie. Jest to bardzo powszechne w przypadku BOM-ów montażu pod klucz lub BOM-u przeznaczonego dla zagranicznego producenta. Projektant polega na producencie, aby wykonał za niego ciężką pracę i wybrał numer części na podstawie prostego opisu.

Rzeczywistość pokazuje, że wiele aplikacji wymaga bardziej szczegółowych specyfikacji części, niż można uzyskać z samego opisu części. Dlatego lepiej jest wybrać konkretny numer części producenta, niż pozostawiać to w gestii twojego montażysty PCB. Możesz odkryć, że dokonają wyboru, który nie będzie działał zgodnie z pożądaną funkcjonalnością elektryczną.

Rozwiązanie? Bądź gotów wykonać ciężką pracę w swoim projekcie schematycznym i wybierz numery części dla elementów pasywnych. Wymaga to trochę dodatkowej pracy na wczesnym etapie projektowania,

Niezgodne Alternatywne Komponenty

Problem: Wybrane alternatywy nie pasują do specyfikacji i/lub obudowy preferowanego numeru części.

W wielu przypadkach dobrym pomysłem jest wybór alternatywnych części, które mogą być bezpośrednimi zamiennikami pożądanych części w montażu PCB. Jest to szczególnie ważne podczas pozyskiwania komponentów dla najcenniejszych elementów projektu, które mogą obejmować specjalizowane układy ASIC, procesory cyfrowe oraz niektóre komponenty RF. Dla tych ważnych części, projektantom zaleca się wybór i planowanie własnych alternatyw, a nawet tworzenie wariantów projektów z tymi zamiennikami.

Dla innych części, projektanci zwykle polegają na silnikach rekomendacji do określenia alternatyw. Te rekomendacje mogą pochodzić ze stron dystrybutorów lub opierać się na znajdowaniu części o pasujących opisach. Niestety, jeśli numer części zamiennika jest niekompatybilny, możesz nie zdać sobie z tego sprawy, dopóki montaż PCB nie zostanie zakończony, a ty testujesz urządzenie. Upewnij się, że twoje rekomendowane alternatywy są pozyskiwane z najlepszego dostępnego zestawu danych łańcucha dostaw w branży, i nie polegaj wyłącznie na dopasowaniu opisów części lub obudów.

Rozwiązanie? Jak zawsze, należy przeprowadzić porównanie obok siebie głównych specyfikacji alternatywnego komponentu, aby upewnić się, że jest on akceptowalny w projekcie. Można wyświetlić karty katalogowe głównych specyfikacji i umieścić je obok siebie na ekranie, co pomoże bezpośrednio porównać główne specyfikacje. Zintegrowana inteligencja łańcucha dostaw od dostawców takich jak Octopart, SiliconExpert i Z2Data ułatwia projektantom znajdowanie alternatywnych części w ich środowisku projektowym.

Zgodność środowiskowa

Problem: Zgodność z REACH/RoHS jest niewłaściwa lub nieznana.

Gdy mówimy o REACH i RoHS, najczęściej odnosimy się do wersji amerykańskiej lub europejskiej dyrektywy RoHS. Jednak istnieją inne wersje, takie jak chińska dyrektywa RoHS. Komponent zgodny z amerykańskimi lub europejskimi wymogami RoHS nie gwarantuje zgodności z chińskim RoHS, i odwrotnie.

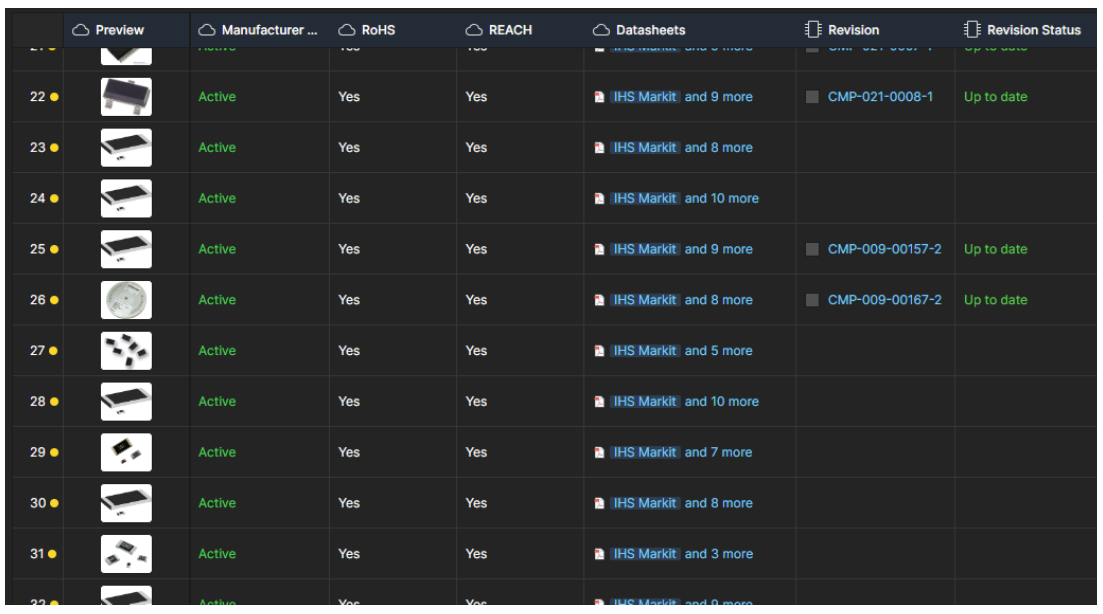

Rozwiązanie? Tutaj również potrzebne są bardziej szczegółowe dane, aby zobaczyć status zgodności z dyrektywą RoHS dla części w różnych regionach świata. Zgodność z dyrektywami USA, UE i Chin zapewni zgodność w większości pozostałej części świata, więc skup się na tych trzech, a także na dyrektywie REACH. Dzięki lepszej jakości danych w narzędziach do zarządzania łańcuchem dostaw, możesz zobaczyć status zgodności RoHS i REACH dla każdego elementu na liście materiałów BOM.

Opakowania z wysokim MOQ

Problem: Informacje o opakowaniach komponentów prowadzą do wyższych niż oczekiwano cen zamówień na części.

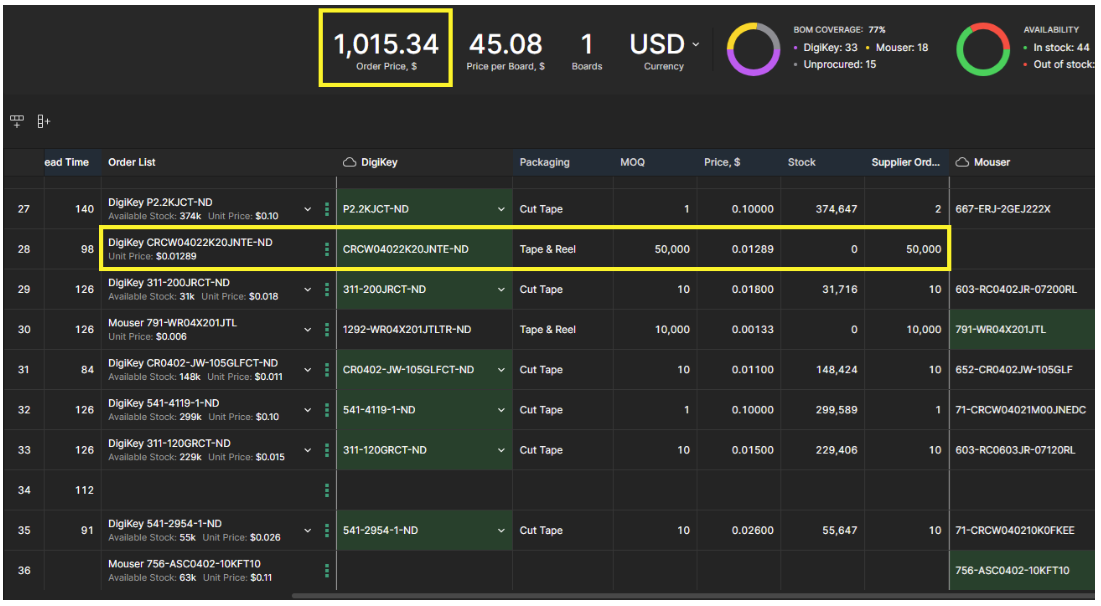

Przy tworzeniu zamówienia na komponenty, opakowanie ma znaczenie, ponieważ wpływa na cenę i minimalną ilość zamówienia (MOQ). Na przykład, opakowanie w taśmie i rolce czasami otrzymuje własny numer części dostawcy, a jeden numer części w taśmie i rolce może oznaczać jedną rolkę z tysiącami komponentów.

Rozwiązanie: To jeden z aspektów, który łatwo wyłapać podczas przeglądu BOM. Darmowe narzędzia do zarządzania BOM, takie jak Narzędzie BOM Octopart lub BOM Portal w Altium Develop, mogą wykryć te proste błędy w numerach części. Jeśli wolisz przeglądać w narzędziu projektowym, funkcja linków do dostawców w Altium Designer również pokaże Ci wartości MOQ i da Ci wskazówkę, że wybrałeś rolkę dla swojego zamówienia zamiast pojedynczej części.

Ilości Nie Pasują do Oznaczeń Referencyjnych

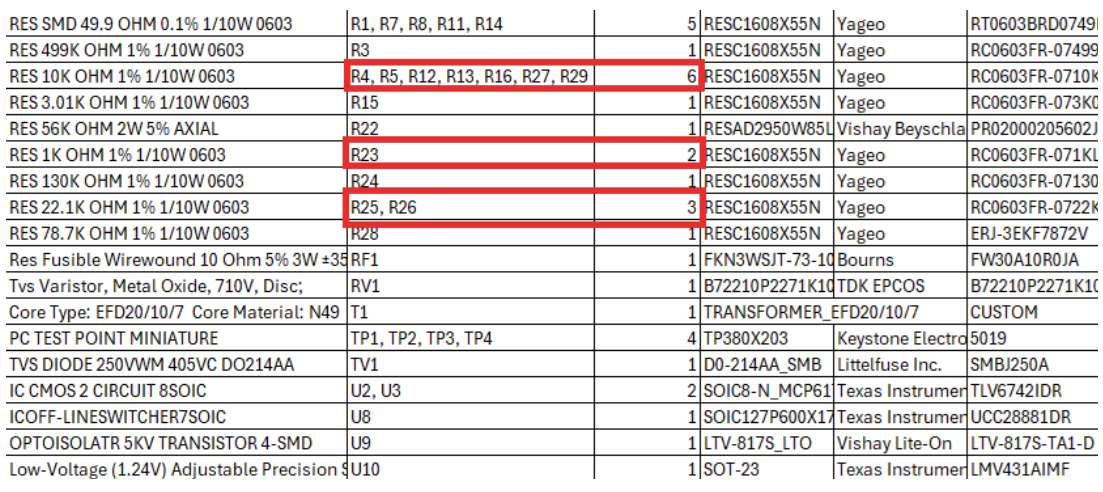

Problem: Liczba oznaczeń referencyjnych w pozycji BOM nie zgadza się z ilością części wymienionych w tej pozycji.

Widziałem to w BOM-ach, gdzie pozycje są kopiowane między różnymi projektami. Jest to bardzo zła praktyka, ale ktoś może to robić jako oszczędność czasu, zazwyczaj dlatego, że nie chce tworzyć lub modyfikować komponentów bibliotecznych. Czasami te modyfikacje są tworzone przez kogoś innego niż projektant, i prawie zawsze wynika to z ręcznych zmian zastosowanych do BOM. Rezultatem będzie niezgodność między plikiem do wybierania i umieszczania a plikiem BOM, a montażysta opóźni produkcję twojego projektu, podczas gdy rozwiążesz problem.

Rozwiązanie? Nigdy nie pozwól nikomu kopiować i wklejać informacji do pozycji na liście materiałów (BOM). Modyfikacje powinny być dokonywane w projekcie lub w bibliotekach, a następnie możesz ponownie wygenerować BOM w oprogramowaniu do projektowania PCB.

Zamiast zmuszać użytkowników do ręcznej aktualizacji bibliotek komponentów o informacje dotyczące źródeł, Altium przyjmuje inne podejście z zestawem narzędzi, które pozwalają na automatyczne importowanie informacji o łańcuchu dostaw do bibliotek PCB, a następnie do BOM. Jeśli jesteś gotowy, aby dowiedzieć się więcej, otwórz swoje środowisko pracy Altium Develop i wypróbuj BOM Portal. Doświadcz płynnego przejścia do nowego przepływu pracy, który rozszerza Twoje możliwości i zasięg.

Bez względu na to, czy potrzebujesz zbudować niezawodną elektronikę mocy czy zaawansowane systemy cyfrowe, Altium Develop łączy wszystkie dyscypliny w jedną współpracującą siłę. Wolne od silosów. Wolne od ograniczeń. To miejsce, gdzie inżynierowie, projektanci i innowatorzy pracują jako jedność, współtworząc bez ograniczeń. Doświadcz Altium Develop już dziś!

Często Zadawane Pytania

Jakie są najczęstsze błędy BOM, które opóźniają montaż PCB?

Najczęstsze problemy obejmują niezgodności numerów części i obudów, brakujące lub niespójne oznaczenia DNP (Do Not Populate - Nie Montować), niespecyfikowane numery części dla elementów pasywnych, niekompatybilne komponenty zamienniki, nieprawidłowe ilości oraz brak danych o zgodności z RoHS/REACH. Błędy te często ujawniają się dopiero na etapie montażu, kiedy ich naprawa jest najdroższa.

Dlaczego numery części mają znaczenie dla pasywnych komponentów takich jak rezystory i kondensatory?

Rozmiar obudowy i wartość to nie wszystko. Wydajność elektryczna, tolerancja, ocena temperaturowa, typ dielektryka i niezawodność mogą znacznie różnić się między częściami o podobnych opisach. Pozostawienie wyboru montażystom może skutkować użyciem części, które nie spełniają wymagań funkcjonalnych lub regulacyjnych.

Jak należy obsługiwać części DNP (Do Not Populate) w BOM?

Części DNP powinny być kontrolowane za pomocą wariantów montażowych, a nie ręcznych edycji BOM. Niespójne lub niejasne oznaczenia DNP mogą wprowadzać montażystów w błąd i opóźniać produkcję. Użycie zarządzania wariantami zapewnia, że BOM i pliki do automatycznego montażu pozostają zsynchronizowane.

Jak projektanci mogą wykrywać błędy w BOM wcześniej w procesie projektowania?

Błędy najlepiej wykrywać, walidując dane BOM podczas etapów schematycznych i układu, a nie po zakończeniu układu. Obejmuje to korzystanie ze sprawdzonych bibliotek komponentów, unikanie ręcznych edycji BOM, przeglądanie szczegółów opakowania i MOQ oraz wykorzystywanie narzędzi do zarządzania BOM z zintegrowanymi danymi łańcucha dostaw.

Jaką rolę odgrywają narzędzia do zarządzania BOM w zapobieganiu kosztownym błędom?

Nowoczesne narzędzia BOM automatycznie wyświetlają status cyklu życia, zgodność (RoHS/REACH), opakowanie, minimalną ilość zamówienia (MOQ) oraz ryzyka związane z pozyskiwaniem. Integracja tych danych bezpośrednio do procesu projektowego pozwala zespołom na wczesne wykrywanie problemów, zmniejszenie wymiany informacji z producentami i utrzymanie projektów zgodnie z harmonogramem.