SAP (Półdodatkowy proces PCB): Podstawy

Jakie są półdodatkowe procesy wytwarzania PCB i jakie przynoszą korzyści?

W dyskusjach na temat nowych procesów produkcyjnych, które dają producentom PCB możliwość formowania ścieżek i odstępów nie tylko poniżej typowej linii trzymilowej i przestrzeni, ale nawet poniżej możliwości najbardziej zaawansowanych procesów trawienia subtrakcyjnego zdolnych do uzyskania linii i przestrzeni 2 mil, pojawia się wiele terminów.

Z perspektywy projektowania, ta nowa możliwość jest ekscytująca. Istnieje wiele sposobów zastosowania tych nowych możliwości. Najbardziej oczywistą korzyścią jest możliwość zmniejszenia rozmiaru PCB, aby albo zminiaturyzować całą jednostkę elektroniczną, albo zwolnić cenne miejsce na inne elementy, takie jak ulepszona bateria.

Kolejną oczywistą korzyścią jest możliwość zmniejszenia liczby warstw trasowania potrzebnych w projekcie PCB dzięki tej technologii ciasnego rozstawu, lub nawet nie tak ciasnego rozstawu BGA. Zmniejszenie liczby warstw jest zawsze korzystne zarówno dla kosztów, jak i niezawodności, ale ta korzyść jest szczególnie zwiększona, gdy pozwala to projektantowi PCB zmniejszyć liczbę warstw mikro-via i liczbę cykli laminowania wymaganych podczas produkcji. To przyniesie poprawę wydajności w produkcji, skróci czas realizacji płytek drukowanych i w konsekwencji poprawi zarówno koszty, jak i niezawodność.

Być może mniej intuicyjne bez zrozumienia tych póładdycyjnych procesów PCB jest poprawa integralności sygnału. Przejdę do przeglądu różnic między procesami trawienia subtrakcyjnego a procesami póładdycyjnymi później w tym blogu. Ale na poziomie 10 000 stóp, procesy póładdycyjne mają znacznie bardziej ściśle kontrolowaną szerokość linii i odstępy, kontrolowane przez możliwości obrazowania, a nie przez proces trawienia miedzi, który określa możliwości większości producentów dzisiaj. Ta ścisła kontrola skutkuje poprawą impedancji, wśród innych postępów, które będziemy badać w przyszłych blogach.

Zacznijmy od kilku podstawowych terminów:

Proces PCB Subtrakcyjnego Trawienia: Ta tradycyjna technika fabrykacji PCB zaczyna się od laminatu, bazowego materiału dielektrycznego pokrytego miedzią z obu stron. Ta miedź ma zwykle ¼ uncji lub więcej. Wzór obwodu jest tworzony przez wzorowanie i trawienie niepotrzebnej miedzi.

Proces PCB Póładdycyjny: Ten proces nie jest nowością w elektronice, ale jest nowością w fabrykacji PCB. W procesach póładdycyjnych, zamiast usuwać niepotrzebną miedź, elektrolityczna miedź jest dodawana do cienkiej warstwy nasiennej miedzi bezprądowej, a następnie błyskawicznie trawiona, aby usunąć tę bardzo cienką warstwę miedzi bezprądowej.

Zmodyfikowany półdodatkowy proces PCB: Technologia mSAP jest tym, o czym słyszymy w odniesieniu do rynku smartfonów o dużej objętości. Proces ten rozpoczyna się od bardzo cienkiej warstwy folii miedzianej, a wzór obwodu jest tworzony przez dodanie dodatkowej miedzi, aby stworzyć wzór obwodu, a następnie wytrawienie tej warstwy nasiennej.

SLP (PCB podobne do substratu): Termin ten odnosi się do płytek drukowanych produkowanych przy użyciu procesów dodatkowych lub półdodatkowych. Możliwości drobniejszych cech zaczynają przypominać rozmiary cech na poziomie substratu, ale są budowane na tradycyjnych, większych rozmiarach paneli w fabrykach PCB.

Jakie są kluczowe różnice między procesem SAP a procesem mSAP?

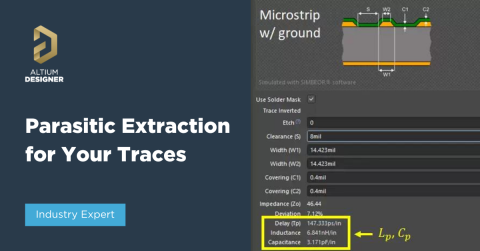

Chociaż procesy SAP i mSAP są podobne, kluczową różnicą jest początkowa warstwa miedzi. SAP ma cieńszą początkową grubość miedzi, często dziesięć razy cieńszą, więc trawienie w celu usunięcia warstwy nasiennej jest znacznie szybsze, z bardzo małym wpływem na samą strukturę ścieżki. mSAP to folia miedziana i będzie miała nieco bardziej trapezoidalny kształt i nie tak drobne rozmiary cech ścieżki i przestrzeni. Typowe oznaczenie grubości miedzi między SAP a mSAP to 1,5 mikrona miedzi i poniżej dla SAP.

Jako przegląd podstawowych etapów przetwarzania w celu utworzenia tych drobnych elementów:

Proces SAP rozpoczyna się od gołej dielektryki i nakłada bardzo cienką warstwę miedzi bezprądowej. Dla przykładu, proces A-SAP™ firmy Averatek rozpoczyna się od 0,2 mikrona miedzi bezprądowej. Technologia mSAP zwykle rozpoczyna się od folii miedzianej, często o grubości 2 mikronów lub nieco grubszej. Stamtąd kroki procesu są podobne:

- Aplikacja fotorezystu

- Obrazowanie fotorezystu

- Galwaniczne pokrywanie miedzią

- Zdejmowanie fotorezystu

- Trawienie miedzi bezprądowej lub cienkiej folii miedzianej.

Proces trawienia to miejsce, gdzie różnice w procesach są najbardziej zauważalne. Ponieważ mSAP zaczyna od grubszej folii, producent jest zwykle ograniczony do śladu/przerwy gdzieś w pobliżu 30 mikronów, a ślad będzie miał lekko trapezoidalny kształt.

Ponieważ procesy SAP mają tak cienką bazę miedzi bezprądowej, trawienie nie ma rzeczywistego wpływu na ślad, pozostawiając proste ścianki boczne śladu i możliwość formowania śladów dobrze poniżej 25 mikronów (1 mil), pod warunkiem że producent dysponuje sprzętem obrazującym zdolnym do rozdzielania tych drobnych rozmiarów cech.

Po tym procesie trawienia folii miedzianej, zarówno procesy mSAP, jak i SAP podążają za typowymi procesami fabrykacji PCB.

Jak współpracować z producentem Twojej Płytki Drukowanej:

Skontaktowałem się z dr Meredith LaBeau, CTO w Calumet, aby zapytać o jej opinie na temat współpracy z producentami przy nauce i aplikowaniu korzyści technologii pół-dodatkowej PCB. Jej słowa brzmią, „Co najbardziej rzuca się w oczy, to pilna potrzeba technologii, która może osiągnąć cienkie linie i odstępy, wykorzystując jednocześnie niektóre z najbardziej zaawansowanych funkcji HDI, wraz z materiałem o bardzo niskich stratach. Ci klienci często muszą szukać produkcji za granicą, co wiąże się z kosztami: długimi terminami realizacji lub przeprojektowaniem płyt, aby spełniały obecne krajowe technologie, często upraszczając rdzeń systemu elektronicznego. Użycie tej innowacyjnej i transformacyjnej metody produkcji wymaga nowego podejścia do projektowania: z produkcją zamiast dla produkcji. Razem, projektant i producent mogą opracować wspólne podejście do obniżenia SWAP - jednocześnie zwiększając niezawodność i solidność PCB dla systemów elektroniki nowej generacji.”

W kolejnych kilku blogach o technologii dodatkowej PCB, zagłębimy się w korzyści dla projektantów PCB, wstępne pytania i odpowiedzi dotyczące przeglądu projektu oraz omówimy rzeczywiste zastosowania. Proszę komentować z wszelkimi konkretnymi pytaniami, które chcielibyście zobaczyć poruszone!

Narzędzia projektowe w Altium Designer® zawierają wszystko, czego potrzebujesz, aby nadążyć za nowymi technologiami. Rozpocznij swoją darmową wersję próbną Altium Designer + Altium 365 już dziś.