SAP (Processo semi-aditivo para PCB): Os Fundamentos

Quais são os processos de fabricação de PCB semi-aditivos, e quais são os benefícios?

Existem muitos termos sendo usados ao discutir novos processos de fabricação disponíveis que dão aos fabricantes de PCB a capacidade de formar trilhas e espaços não apenas abaixo da linha típica de três mil e espaço, mas até abaixo dos processos de gravação subtrativa mais avançados capazes de 2 mil linha e espaço.

De uma perspectiva de design, essa nova capacidade é empolgante. Existem muitas maneiras de aplicar essas novas capacidades. O benefício mais claro é a capacidade de miniaturizar a pegada do PCB para miniaturizar a unidade eletrônica como um todo ou liberar espaço valioso para outros itens, como uma bateria melhorada.

Outro benefício claro é a capacidade de reduzir as camadas de roteamento necessárias no design do PCB com essa configuração de pitch apertado, ou até mesmo pitch não tão apertado de BGAs. A redução do número de camadas é sempre um benefício tanto para o custo quanto para a confiabilidade, mas esse benefício é especialmente ampliado quando isso permite ao projetista de PCB reduzir o número de camadas de micro-vias e o número de ciclos de laminação necessários durante a fabricação. Isso proporcionará uma melhoria no rendimento da fabricação, encurtará o tempo de liderança da placa de circuito impresso e, subsequentemente, melhorará tanto o custo quanto a confiabilidade.

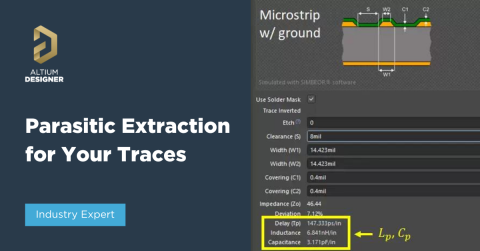

Talvez um pouco menos intuitivo sem um entendimento desses processos semi-aditivos de PCB seja a melhoria da integridade do sinal. Eu vou entrar em uma visão geral das diferenças entre o processamento por corrosão subtrativa e o processamento semi-aditivo mais adiante neste blog. Mas, em um nível de 10.000 pés, os processos semi-aditivos têm uma largura de linha e espaço muito mais controlados, controlados pelas capacidades de imagem em vez do processo de corrosão do cobre, que define as capacidades da maioria dos fabricantes hoje. Esse controle apertado resulta em uma melhoria da impedância, entre outros avanços que exploraremos em blogs futuros.

Vamos começar com alguma terminologia básica:

Processo de PCB por Corrosão Subtrativa: Esta técnica tradicional de fabricação de PCB começa com um laminado, um material dielétrico base revestido com cobre em ambos os lados. Esse cobre é tipicamente de ¼ oz ou mais. O padrão do circuito é formado por padronização e corrosão do cobre desnecessário.

Processo Semi-Aditivo de PCB: Este processo não é novo na eletrônica, mas é novo na fabricação de PCB. Com processos semi-aditivos, em vez de remover o cobre desnecessário, cobre eletrolítico é adicionado a uma fina camada de semente de cobre sem eletrodeposição e, em seguida, é feita uma corrosão rápida para remover essa camada muito fina de cobre sem eletrodeposição.

Processo Semi-Aditivo Modificado para PCB: A tecnologia mSAP é o que ouvimos em relação ao mercado de smartphones de alto volume. Este processo começa com uma camada muito fina de folha de cobre, e o padrão do circuito é formado adicionando cobre adicional para criar o padrão do circuito e, em seguida, gravando essa camada inicial.

SLP (PCBs Semelhantes a Substrato): Este termo refere-se a placas de circuito impresso sendo fabricadas com processos aditivos ou semi-aditivos. As capacidades de características mais finas começam a se assemelhar aos tamanhos de características a nível de substrato, mas estão sendo construídas nos tamanhos de painel tradicionalmente maiores nas fabricantes de PCB.

Quais são as Principais Diferenças entre o processo SAP e o processo mSAP?

Embora os processos SAP e mSAP sejam semelhantes, a principal diferença é a camada inicial de cobre. O SAP tem uma espessura inicial de cobre mais fina, muitas vezes dez vezes mais fina, então a gravação para remover a camada inicial é muito mais rápida com muito pouco efeito na própria estrutura do traço. O mSAP é uma folha de cobre e tende a ter um pouco mais de uma forma trapezoidal e não tão fina quanto ao tamanho de traço e espaço. A designação de espessura de cobre entre SAP e mSAP é típica como 1,5 microns de cobre e abaixo para SAP.

Como uma visão geral das etapas básicas de processamento para formar essas características finas:

O processo SAP começa com dielétrico nu e aplica uma camada muito fina de cobre eletroless. Como ponto de referência, o processo A-SAP™ da Averatek começa com 0,2 mícrons de cobre eletroless. A tecnologia mSAP geralmente começa com uma folha de cobre, muitas vezes de 2 mícrons ou um pouco mais espessa. A partir daí, as etapas do processo são semelhantes:

- Aplicação de fotossensível

- Imagem do fotossensível

- Galvanoplastia de cobre

- Remoção do fotossensível

- Gravação de cobre eletroless ou de folha de cobre fina.

Este processo de gravação é onde as diferenças nos processos são mais notáveis. Como o mSAP começa com uma folha mais espessa, o fabricante geralmente está limitado a cerca de 30 mícrons de espaço/traço, e o traço terá uma forma levemente trapezoidal.

Como os processos SAP têm uma base de cobre eletroless tão fina, a gravação não tem impacto real no traço, deixando as paredes laterais do traço retas e a capacidade de formar traços bem abaixo de 25 mícrons (1 mil) desde que o fabricante possua equipamento de imagem capaz de resolver para esses tamanhos de características finas.

Após este processo de gravação de folha de cobre, tanto o mSAP quanto o processo SAP seguem os processos típicos de fabricação de PCB.

Como trabalhar com seu fabricante de Placa de Circuito Impresso:

Procurei a Dra. Meredith LaBeau, CTO da Calumet, para pedir sua opinião sobre como trabalhar com fabricantes ao aprender e aplicar os benefícios dessa tecnologia semi-aditiva de PCB. Nas palavras dela, “O que mais se destaca é a necessidade urgente de uma tecnologia que possa alcançar linhas finas e espaços, enquanto também utiliza algumas das características HDI mais avançadas, juntamente com material de perda extremamente baixa. Esses clientes muitas vezes precisam procurar fabricação no exterior, o que vem com um custo: longos prazos de entrega ou redesenhar as placas para atender à tecnologia doméstica atual, muitas vezes simplificando a espinha dorsal do sistema eletrônico. O uso deste método de fabricação inovador e transformador requer uma nova abordagem de design: com a fabricação em vez de para a fabricação. Juntos, o designer e o fabricante podem desenvolver uma abordagem colaborativa para Reduzir o SWAP - enquanto aumenta a confiabilidade e robustez da PCB para sistemas eletrônicos de próxima geração.”

Nos próximos blogs sobre tecnologia aditiva de PCB, faremos uma análise mais profunda dos benefícios para os designers de PCB, perguntas e respostas de revisão de design preliminar e discutiremos aplicações no mundo real. Por favor, comente com quaisquer perguntas específicas que você gostaria de ver abordadas!

As ferramentas de design no Altium Designer® contêm tudo o que você precisa para acompanhar a nova tecnologia. Comece seu teste gratuito do Altium Designer + Altium 365 hoje.