Tipps für das Management von Stücklisten, um Fehler zu reduzieren und die Einhaltung von Vorschriften zu gewährleisten

Einer der häufigsten Gründe für Verzögerungen bei der PCB-Montage sowie zusätzliche Kosten sind Fehler in den Teileinformationen einer Stückliste (BOM). Es gibt viele Gründe, warum Fehler in einer BOM auftreten können, angefangen bei einem einfachen Fehler in der Teilenummer bis hin zu fehlenden Umweltverträglichkeitsdaten oder der Kennzeichnung von Teilen als DNP (Do Not Place). Das Auslassen dieser Daten schafft neue Haftungsrisiken für Hersteller und kann dazu führen, dass das Team für die Beschaffung elektronischer Komponenten falsche Teile bestellt.

Die Einhaltung des Zeitplans hängt ganz davon ab, einen Prozess und Werkzeuge für das BOM-Management zu haben, um diese Fehler frühzeitig zu erkennen. Hier geben wir Ihnen einige Tipps, wie Sie einen solchen Prozess implementieren und Ihre Design-Tools nutzen können, um diese Probleme in Ihrer Elektronik-BOM zu erkennen.

Wichtige Erkenntnisse

- Die meisten mit BOMs verbundenen Verzögerungen und Kostenüberschreitungen resultieren aus grundlegenden Datenfehlern (z.B. falsche Teilenummern, Paket-Unstimmigkeiten, fehlende Compliance-Informationen oder falsche Mengenangaben), die leicht zu beheben sind, wenn sie früh in der Designphase erkannt werden.

- Teilenummern sind wichtig, auch für passive Bauteile und Alternativen. Vage Auswahlmöglichkeiten zu lassen oder sich auf die Auswahl des Monteurs zu verlassen, führt oft zu funktionalen Problemen, Inkompatibilitäten oder kostspieligen Nacharbeiten.

- Inkonsistente Handhabung von DNP-Teilen und manuelle BOM-Änderungen erzeugen nachgelagerte Verwirrung, verzögern die Montage und erhöhen das Risiko von Platzierungs- oder Bestellfehlern.

- Genau integrierte Lieferketten-Daten (Lebenszyklus, Konformität, MOQ, Verpackung) in Design-Tools ermöglichen eine frühere BOM-Validierung, verhindern Überraschungen zum Bestellzeitpunkt und halten die Produktion im Zeitplan.

Diese BOM-Fehler sollten Sie erkennen, bevor Sie Teile bestellen

Obwohl BOM-Fehler für Designer kostspielig sind und zu Zeitverzögerungen im Zeitplan führen, erfordern sie sehr oft nur einfache Änderungen an den Teiledaten, um vermieden zu werden. Der Schlüssel liegt darin, diese Fehler früh im Designprozess zu erkennen, anstatt zu warten, bis das PCB-Layout fertiggestellt ist.

Mit diesem Hintergedanken sind hier einige der ärgerlichsten (und kostspieligsten) BOM-Fehler, zusammen mit Schritten, die Sie unternehmen können, um sie zu verhindern.

Teilenummer und Paket-Unstimmigkeit

Das Problem: Das Paket und die Footprints, die im PCB-Layout platziert wurden, stimmen nicht mit der Teilenummer im BOM überein.

Dieses Problem wird fast immer bei der PCB-Montage erkannt, und zu diesem Zeitpunkt haben Sie sich wirklich in eine missliche Lage gebracht. Entscheiden Sie sich dafür, Ihre PCBs zu verschrotten und das Projekt neu zu starten? Oder versuchen Sie, ein alternatives Teil zu finden, das in das bestehende Landmuster auf Ihrem PCB passen würde?

Manchmal gibt es nicht viele gute Optionen, aber eine gängige Lösung ist, ein anderes Bauteil innerhalb derselben Bauteilfamilie mit einer anderen Verpackungsoption zu finden. Im schlimmsten Fall müssen Sie möglicherweise eine benutzerdefinierte Interposer-PCB bauen oder die PCBs möglicherweise verschrotten.

Die Lösung? Entwickler müssen einen Bauteilerstellungs- und Bibliotheksüberprüfungsprozess haben, der dieses Problem erkennen kann, bevor eine PCB in die Produktion geht. Einige Abonnement-CAM-Tools sind ebenfalls in der Lage, dieses Problem während einer DFM/DFA-Überprüfung in einem halbautomatisierten Prozess zu erkennen. Große Unternehmen haben in der Regel jemanden, der für Bibliotheksaufgaben verantwortlich ist, aber kleinere Unternehmen sollten sich auf vertrauenswürdige Quellen der Lieferkettenintelligenz verlassen, um CAD-Daten für ihre Komponenten zu finden.

DNP-Teile falsch ausgewiesen

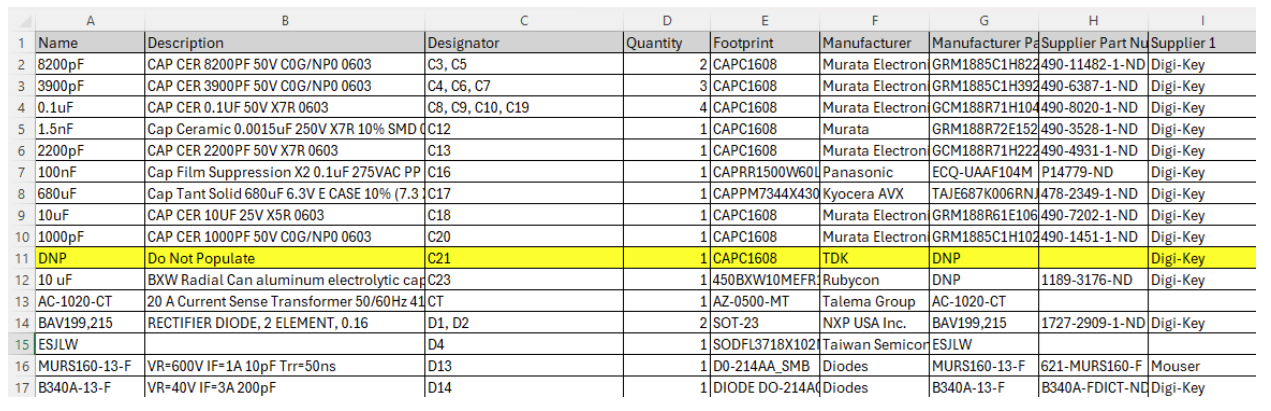

Das Problem: Ein DNP-Teil wird in derselben Zeile wie bestückte Teile ausgewiesen oder gar nicht ausgewiesen.

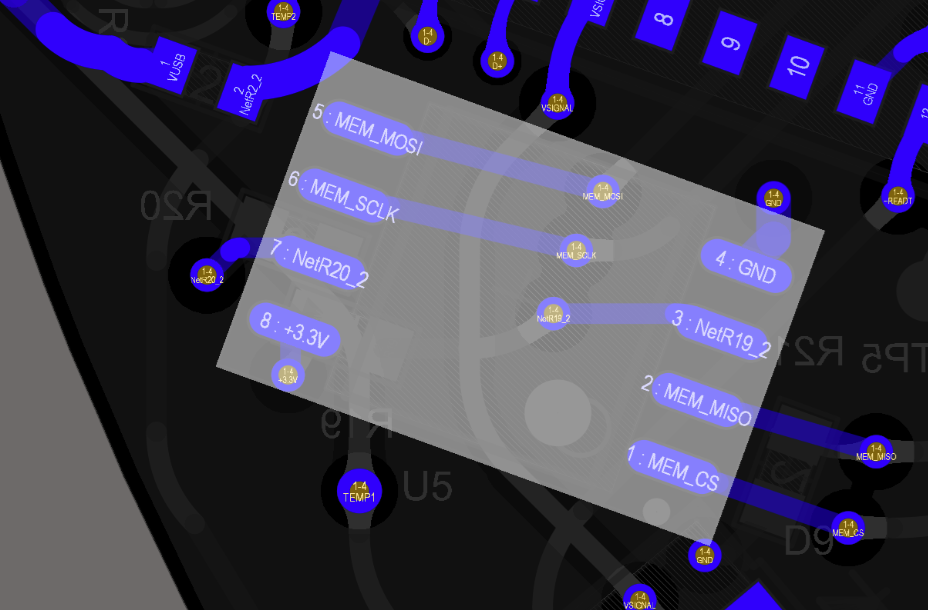

Idealerweise sollten DNP-Teile weder in der Stückliste (BOM) noch in der Pick-and-Place-Datei erscheinen. Wenn ein DNP-Teil in der BOM erscheint, muss der Monteur überprüfen, ob es manuell entfernt wird, wenn die Pick-and-Place-Maschine programmiert wird. Dies geschieht alles, wenn der Monteur eine manuelle BOM-Analyse durchführt, um die Konsistenz über Ihre Lieferungen hinweg zu überprüfen.

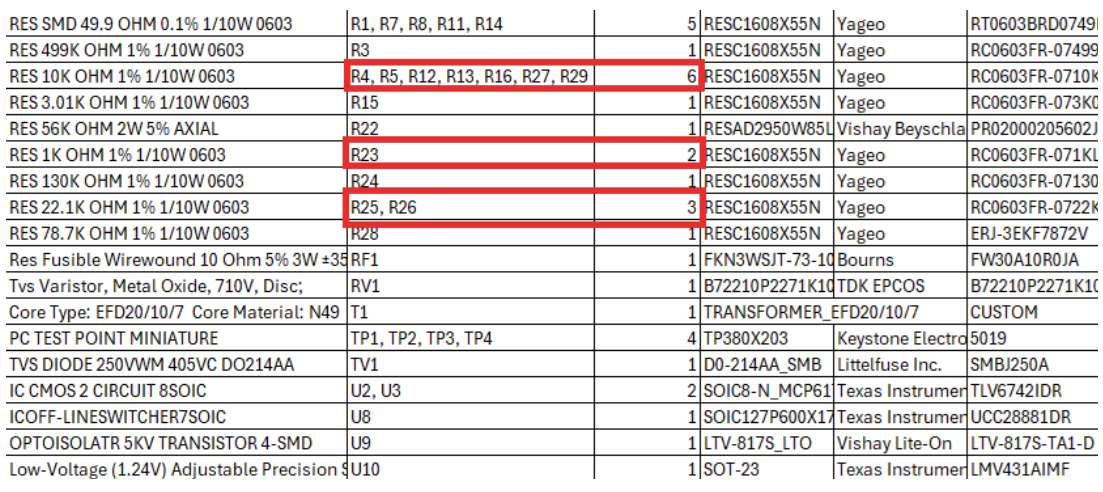

Dinge geraten außer Kontrolle, wenn die Stückliste (BOM) exportiert wird, ohne die DNP-Teile ordnungsgemäß zu kennzeichnen, oder zumindest ohne einen konsistenten Ansatz zur Kennzeichnung von DNP-Teilen zu verwenden. Zum Beispiel ist im Bild unten ein DNP-Teil in einer einzelnen Zeile hervorgehoben, die gelb markiert ist. Die nächste Zeile listet ebenfalls ein DNP-Teil auf, aber nicht in derselben Spalte wie das vorherige Teil. Der Monteur wird sich natürlich fragen, was vor sich geht, und Sie müssen Ihre Projektdokumentation konsultieren, um zu überprüfen, ob dieses Teil als DNP markiert sein soll.

Die Lösung? Verwenden Sie eine Funktion wie Varianten in Altium um Varianten zu definieren, schematische Markierungen zur Kennzeichnung von DNP-Teilen anzuwenden und dies gegen DNP-Kennzeichnungen in einer BOM-Managementlösung wie der in Altium Develop enthaltenen zu prüfen. Sofern Sie keinen Prozess implementieren können, der die korrekte Anwesenheit von DNP-Markierungen auf Ihren Teilen überprüft, verlassen Sie sich nicht darauf und setzen stattdessen auf Montagevarianten, um Platzierungen in der BOM und Pick-and-Place gleichzeitig zu steuern.

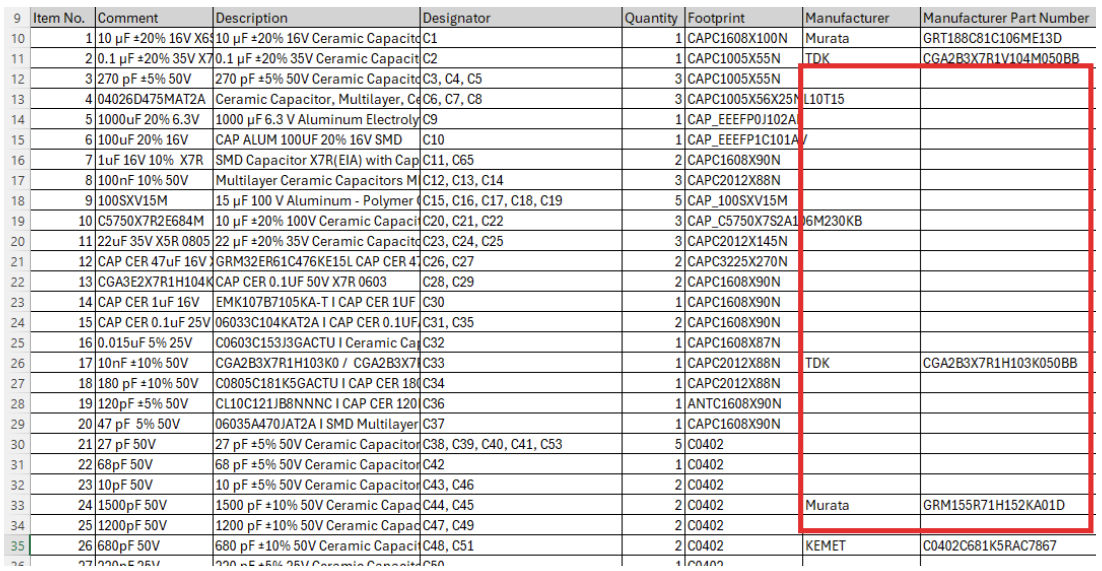

Unbekannte Teilenummern für passive Bauelemente

Das Problem: Der Designer gibt nur Paketgrößen und Werte für passive Bauelemente an, sonst nichts.

Entgegen der verbreiteten Meinung unter Anfänger-Designern spielt die Teilenummer, die zur Spezifikation einer passiven Komponente verwendet wird, durchaus eine Rolle. Dies kommt sehr häufig bei Stücklisten (BOMs) für schlüsselfertige Montagen oder bei einer BOM vor, die für einen ausländischen Hersteller bestimmt ist. Der Designer verlässt sich darauf, dass der Hersteller die schwierige Arbeit für ihn übernimmt und eine Teilenummer basierend auf einer einfachen Beschreibung auswählt.

Die Realität ist, dass viele Anwendungen spezifischere Teilespezifikationen erfordern, als man nur aus einer Teilebeschreibung erhält. Deshalb ist es vorzuziehen, eine spezifische Teilenummer eines Herstellers auszuwählen, anstatt dies Ihrem PCB-Monteur zu überlassen. Es könnte sein, dass sie eine Auswahl treffen, die nicht für Ihre gewünschte elektrische Funktionalität geeignet ist.

Die Lösung? Seien Sie bereit, die schwierige Arbeit in Ihrem Schaltungsdesign zu leisten und Teilenummern für passive Bauteile auszuwählen. Dies erfordert ein wenig zusätzliche Arbeit früher im Design,

Inkompatible Alternativkomponenten

Das Problem: Die ausgewählten Alternativen entsprechen nicht den Spezifikationen und/oder dem Gehäuse der bevorzugten Teilenummer.

In vielen Fällen ist es eine gute Idee, alternative Teile auszuwählen, die als direkte Ersatzteile für die gewünschten Komponenten in einer PCBA dienen können. Dies ist besonders wichtig bei der Beschaffung von Komponenten für die wertvollsten Bauteile Ihres Designs, zu denen spezialisierte ASICs, digitale Prozessoren und bestimmte RF-Komponenten gehören können. Für diese wichtigen Teile wird Designern geraten, eigene Alternativen auszuwählen und zu planen und sogar Variantendesigns mit diesen Alternativen zu erstellen.

Für andere Teile verlassen sich Designer in der Regel auf Empfehlungsmotoren, um Alternativen zu bestimmen. Diese Empfehlungen können von Distributoren-Websites stammen oder auf der Suche nach Teilen mit passenden Beschreibungen basieren. Leider kann es sein, dass Sie nicht erkennen, dass die alternative Teilenummer inkompatibel ist, bis die PCBA fertiggestellt ist und Sie das Gerät testen. Stellen Sie sicher, dass Ihre empfohlenen Alternativen aus dem besten verfügbaren Datenbestand der Lieferkette der Branche stammen und verlassen Sie sich nicht ausschließlich auf übereinstimmende Teilebeschreibungen oder -verpackungen.

Die Lösung? Wie immer sollten Sie einen direkten Vergleich der wichtigsten Spezifikationen für eine Alternative durchführen, um sicherzustellen, dass sie für Ihr Design akzeptabel ist. Sie können die Datenblätter zu den Hauptspezifikationen aufrufen und diese nebeneinander auf Ihrem Bildschirm platzieren, was Ihnen hilft, die Hauptmerkmale direkt zu sehen. Integrierte Lieferkettenintelligenz von Anbietern wie Octopart, SiliconExpert und Z2Data erleichtert es Designern, alternative Teile innerhalb ihrer Designumgebung zu finden.

Umweltkonformität

Das Problem: Die Einhaltung von REACH/RoHS ist der falsche Standard oder unbekannt.

Wenn wir über REACH und RoHS sprechen, beziehen wir uns meistens auf die US- oder EU-Versionen der RoHS-Richtlinie. Es gibt jedoch auch andere Versionen, wie die chinesische RoHS-Richtlinie. Ein Bauteil, das den US- oder EU-RoHS-Vorschriften entspricht, garantiert nicht die Einhaltung der chinesischen RoHS oder umgekehrt.

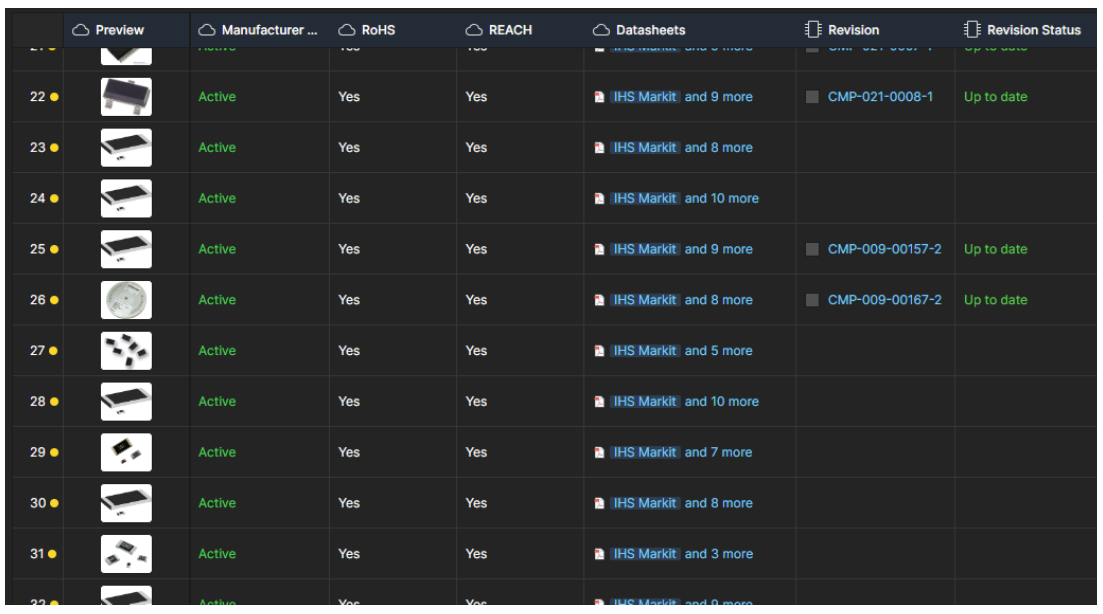

Die Lösung? Hier werden auch detailliertere Daten benötigt, um den RoHS-Konformitätsstatus eines Teils in verschiedenen Regionen der Welt zu sehen. Die Einhaltung der Richtlinien der USA, der EU und Chinas gewährleistet in den meisten anderen Teilen der Welt die Konformität, daher konzentrieren Sie sich auf diese drei sowie auf die REACH-Richtlinie. Mit hochwertigeren Daten in Ihren Supply-Chain-Management-Tools können Sie den RoHS- und REACH-Konformitätsstatus für jeden Posten in Ihrer Stückliste sehen.

Verpackung mit hohen Mindestbestellmengen

Das Problem: Informationen zur Bauteilverpackung führen zu höher als erwarteten Preisen bei einer Teilebestellung.

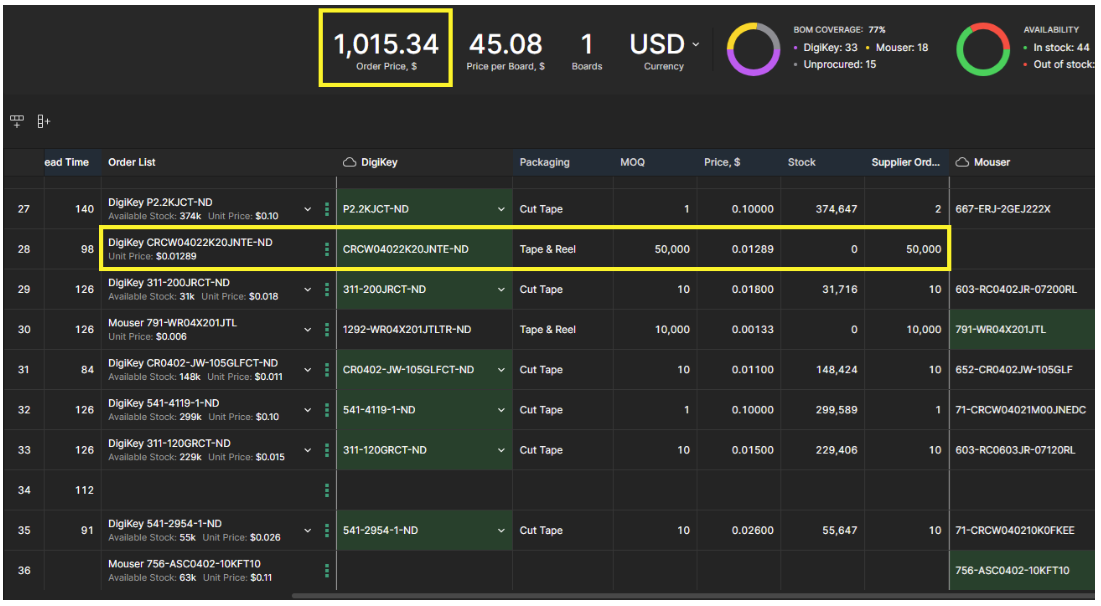

Bei der Erstellung einer Komponentenbestellung spielt die Verpackung eine Rolle, da sie den Preis und die Mindestbestellmenge (MOQ) beeinflusst. Beispielsweise kann eine Verpackung in Tape-and-Reel manchmal eine eigene Lieferantenteilenummer bekommen, und eine Tape-and-Reel-Teilenummer könnte tatsächlich eine Rolle mit Tausenden von Komponenten bedeuten.

Die Lösung: Dies ist ein Aspekt, der leicht in einer BOM-Überprüfung erkannt wird. Kostenlose BOM-Verwaltungstools wie das Octopart BOM Tool oder das BOM Portal in Altium Develop können diese einfachen Teilenummernfehler erkennen. Wenn Sie es bevorzugen, im Design-Tool zu überprüfen, kann Ihnen auch die Lieferantenverknüpfungsfunktion in Altium Designer MOQ-Werte anzeigen und Ihnen einen Hinweis geben, dass Sie eine Rolle für Ihre Bestellung ausgewählt haben, anstatt eines einzelnen Teils.

Mengen stimmen nicht mit den Referenzdesignatoren überein

Das Problem: Die Anzahl der Referenzdesignatoren in einem BOM-Posten entspricht nicht der auf dem Posten aufgeführten Teileanzahl.

Ich habe dies in Stücklisten gesehen, bei denen Posten zwischen verschiedenen Entwürfen kopiert wurden. Dies ist eine sehr schlechte Praxis, aber jemand könnte dies als Zeitersparnis tun, in der Regel, weil sie keine Bibliothekskomponenten erstellen oder ändern möchten. Manchmal werden diese Änderungen von jemand anderem als dem Designer erstellt, und es ist fast immer auf manuelle Änderungen an der BOM zurückzuführen. Das Ergebnis wird eine Diskrepanz zwischen der Pick-and-Place-Datei und der BOM-Datei sein, und der Monteur wird die Produktion Ihres Projekts verzögern, während Sie das Problem lösen.

Die Lösung? Lassen Sie niemanden Informationen in die Positionen Ihrer Stückliste kopieren und einfügen. Änderungen sollten im Design oder in den Bibliotheken vorgenommen werden, dann können Sie die Stückliste in Ihrer PCB-Designsoftware neu generieren.

Anstatt die Benutzer zu zwingen, Komponentenbibliotheken manuell mit Beschaffungsinformationen zu aktualisieren, verfolgt Altium einen anderen Ansatz mit einem Satz von Tools, die es ermöglichen, Lieferketteninformationen automatisch in Ihre PCB-Bibliotheken und anschließend in eine Stückliste zu importieren. Wenn Sie bereit sind, mehr zu erfahren, öffnen Sie Ihren Altium Develop Arbeitsbereich und probieren Sie BOM Portal aus. Erleben Sie einen nahtlosen Übergang zu einem neuen Workflow, der Ihre Reichweite und Fähigkeiten erweitert.

Ob Sie zuverlässige Leistungselektronik oder fortschrittliche digitale Systeme bauen müssen, Altium Develop vereint jede Disziplin zu einer kollaborativen Kraft. Frei von Silos. Frei von Grenzen. Hier arbeiten Ingenieure, Designer und Innovatoren als Einheit zusammen, um ohne Einschränkungen gemeinsam zu erschaffen. Erleben Sie Altium Develop noch heute!

Häufig gestellte Fragen

Was sind die häufigsten Stücklistenfehler, die die PCB-Montage verzögern?

Die häufigsten Probleme umfassen Unstimmigkeiten bei Teilenummern und Gehäusen, fehlende oder inkonsistente DNP-Markierungen, nicht spezifizierte Teilenummern für passive Bauteile, inkompatible Alternativkomponenten, falsche Mengenangaben und fehlende RoHS/REACH-Konformitätsdaten. Diese Fehler treten oft erst bei der Montage auf, wenn ihre Behebung am kostspieligsten ist.

Warum sind Teilenummern für passive Komponenten wie Widerstände und Kondensatoren wichtig?

Allein die Gehäusegröße und der Wert reichen nicht aus. Elektrische Leistung, Toleranz, Temperaturbewertung, Dielektrikumstyp und Zuverlässigkeit können zwischen Teilen mit ähnlichen Beschreibungen stark variieren. Die Auswahl dem Monteur zu überlassen, kann dazu führen, dass Teile nicht den funktionalen oder regulatorischen Anforderungen entsprechen.

Wie sollten DNP (Do Not Populate) Teile in einer Stückliste gehandhabt werden?

DNP-Teile sollten mittels Montagevarianten und nicht durch manuelle Stücklistenbearbeitungen kontrolliert werden. Inkonsistente oder unklare DNP-Markierungen können die Montagearbeiter verwirren und die Produktion verzögern. Die Verwendung von Variantenmanagement stellt sicher, dass die Stückliste und die Pick-and-Place-Dateien übereinstimmen.

Wie können Designer Stücklistenfehler früher im Designprozess erkennen?

Fehler lassen sich am besten erkennen, indem die Stücklistendaten während der Schemata- und Layoutphasen und nicht erst nach Abschluss des Layouts validiert werden. Dies umfasst die Verwendung geprüfter Komponentenbibliotheken, das Vermeiden manueller Stücklistenbearbeitungen, die Überprüfung von Verpackungs- und MOQ-Details und die Nutzung von Stücklistenverwaltungstools mit integrierten Lieferketteninformationen.

Welche Rolle spielen BOM-Verwaltungstools bei der Vermeidung kostspieliger Fehler?

Moderne BOM-Tools zeigen automatisch den Lebenszyklusstatus, die Einhaltung von Vorschriften (RoHS/REACH), Verpackung, Mindestbestellmengen (MOQ) und Beschaffungsrisiken an. Durch die direkte Integration dieser Daten in den Design-Workflow können Teams Probleme frühzeitig erkennen, den Hin-und-Her-Austausch mit Herstellern reduzieren und Projekte im Zeitplan halten.