Conception de transformateur Flyback avec noyau et bobine

Dans cet article, je vais passer en revue le processus de conception utilisé pour déterminer les paramètres de conception du transformateur nécessaires dans mon projet antérieur de module convertisseur Flyback personnalisé. Dans ce projet de conception, j'ai conçu un convertisseur Flyback qui prend une entrée AC, la redresse en DC, et la réduit à une sortie de 3,3 V. Le convertisseur est basé sur un Texas Instruments UCC28881. Comme c'est le cas pour de nombreux convertisseurs à découpage isolés, un transformateur personnalisé était nécessaire pour la conception. L'outil WEBench de Texas Instruments fournit des orientations de conception et une recommandation de noyau/bobine pour cette conception. Dans ce processus de conception, j'utiliserai leur recommandation de noyau et de bobine pour compléter la conception du transformateur. Je calculerai également les paramètres physiques pour le transformateur conçu.

Commencer avec une conception de transformateur personnalisé

Dans un convertisseur à découpage isolé, je pense que la meilleure stratégie pour déterminer les paramètres de transformateur requis est de commencer par le côté secondaire (sortie) et de travailler votre chemin vers le côté primaire, ainsi que tout enroulement tertiaire. Nous commencerons par le processus suivant :

- Vérifier l'inductance primaire en fonction de la fréquence PWM et du cycle de travail

- Utiliser l'inductance et les tensions pour déterminer le rapport de transformation

- Déterminer le nombre de tours nécessaires en fonction des propriétés matérielles du noyau

- Vérifier que la taille du bobineur fonctionnera en fonction du calibre de fil requis et de la surface de la fenêtre

Un point important à noter dans ce processus est que certains des paramètres sont libres pour vous de déterminer. Par exemple, vous pouvez sélectionner des fréquences de commutation et un cycle de travail PWM minimum/maximum cible en fonction des capacités de votre commutateur. Votre inductance peut devoir être ajustée pour accommoder les changements requis dans ces paramètres. Ensuite, en fonction du courant moyen et de la livraison de puissance moyenne, il peut y avoir des contraintes sur la taille du calibre de fil qui peut être utilisé dans le bobineur. Un courant moyen plus élevé exigera un calibre de fil plus grand afin d'éviter que le transformateur ne chauffe trop. Donc, si vous voulez que votre transformateur délivre plus de puissance avec un courant moyen plus élevé, alors vous aurez besoin d'un transformateur physiquement plus grand. Avec cela à l'esprit, passons aux inductances.

Bobines primaire et secondaire (Mode discontinu)

Tout d'abord, nous pouvons calculer les inductances des bobines primaire et secondaire comme suit :

L'équation L(s) dénote le fonctionnement en mode de courant discontinu ; changez le sens de l'inégalité et vous aurez un fonctionnement en mode continu. V(diode) est la tension directe de la diode de redressement du côté secondaire.

Dans cette équation, nous voulons déterminer la limite de l'inductance secondaire qui permettra au convertisseur de réguler continuellement la tension de sortie. En mode de contrôle de tension, le convertisseur ajustera le cycle de travail, donc vous devez utiliser le cycle de travail maximum et la fréquence pour dimensionner la limite supérieure des inductances. Le courant de sortie maximum et la tension secondaire sont des valeurs nominales.

Rapport de transformation et cycle de travail réel

Ensuite, nous devons déterminer le rapport de transformation et le cycle de travail réel auxquels le convertisseur doit fonctionner. Tant que le cycle de travail réel est inférieur au cycle de travail maximum pour votre convertisseur, alors l'inductance du côté secondaire ne sera pas trop grande pour maintenir la régulation et la conception devrait être viable.

Cette équation vous donne une relation entre le rapport de transformation et le cycle de travail. Rappelez-vous, le convertisseur pourrait fonctionner à n'importe quel cycle de travail jusqu'à son maximum, et la boucle de contrôle ajustera le cycle de travail PWM en fonction de la mesure de la tension de sortie. Lorsque vous connaissez le cycle de travail, insérez-le dans cette équation pour obtenir le rapport de transformation requis.

Ensuite, il est utile de connaître le courant de crête du côté primaire car c'est le courant de crête qui circulera à travers le convertisseur. C'est important car certains convertisseurs peuvent avoir une protection contre les surintensités, et cela inclut le UCC28881. Maintenant, nous devons utiliser la spécification du courant de crête, le cycle de travail cible et les valeurs du rapport de transformation pour vérifier les courants de crête. Pour le UCC28881, la limite de courant primaire de crête avant l'arrêt est indiquée ci-dessous (440 mA en continu, 770 mA en pulsé).

Dans la section suivante, j’utiliserai la limite de courant pulsé maximum avec une certaine dépréciation pour vérifier que la conception peut répondre à mes spécifications.

Vérification des calculs

Ici, mon intention est de concevoir le convertisseur et son transformateur de sorte que le cycle de travail maximum de 50% corresponde à la moitié du courant de crête autorisé, ce qui me donnera beaucoup de marge de sécurité. Maintenant que nous avons ces équations, nous pouvons insérer quelques nombres et déterminer le rapport de transformation.

- Valeurs d'entrée :

- V(In) maximum = 240 V AC RMS

- f = 62 kHz, D(max) = 0,5 (basé sur la valeur moyenne de la fiche technique)

- D(cible) = 0,3 (choisi par conception)

- I(pk, primaire) = 0,385 A, I(moy, primaire) = 0,116 A

- Tension de seuil du diode Schottky : V(diode) = 0,5 V

- V(sortie) = 3,3 V

- Valeurs de sortie

- Basé sur D(cible), Np/Ns = 19,17

- I(pk, secondaire) = 8,45 A, I(moy, secondaire) = 2,54 A

- L(s,max) = 3,02 µH

Sur la base de ces chiffres, la conception est viable et le convertisseur ne devrait avoir aucun problème à fournir notre courant de sortie cible tant que nous pouvons atteindre les inductances de bobine cibles. C'est maintenant que nous devons examiner le noyau et le bobineur pour nous assurer que les inductances cibles peuvent être atteintes.

Noyau et bobineur disponibles sur étagère

Maintenant que nous connaissons la cible d'inductance et le rapport de transformation, nous pouvons commencer à sélectionner un noyau et un bobineur pour construire le transformateur. Comme je l'ai mentionné ci-dessus, un courant de sortie plus élevé limitera le câblage que vous pouvez utiliser pour enrouler la bobine, donc cela sera certainement une considération lors de la sélection du noyau et du bobineur.

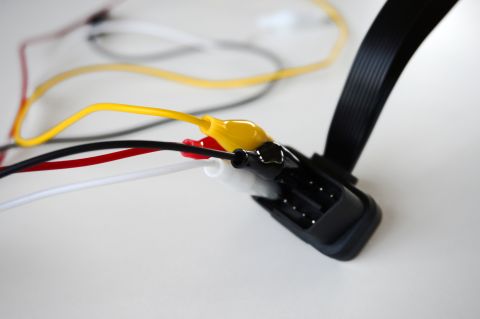

À ce stade, vous êtes libre de chercher en ligne des ensembles de noyau et bobineur qui vous aideront à atteindre votre cible d'inductance. Le bobineur, le noyau et les joues recommandés par Texas Instruments sont :

- Bobineur (QTY 1) : B66418W1008D001

- Section de noyau E à entrefer (QTY 2) : B66417U0250K187 ou Section de noyau E sans entrefer (QTY 2) : B66417G0000X149 avec 2 couches d'enroulement

- Joue (QTY 2) : B66418B2000X000

Dans la fiche technique du noyau, vous verrez une spécification appelée le facteur d'inductance. Le facteur d'inductance vous indique essentiellement l'inductance par nombre de tours autour du noyau, en supposant que vous utilisez le bobineur recommandé. Basé sur le rapport de transformation mentionné ci-dessus et les exigences de courant mentionnées ci-dessus, nous pourrions utiliser un fil AWG 26 avec 3 tours pour la bobine secondaire, et un fil AWG 30 avec 57 tours pour la bobine primaire (enroulée en 2 couches de fil). Cela donne :

- L(s) = 2,25 µH

- L(p) = 812,25 µH

Ces valeurs sont un peu plus basses que les valeurs recommandées par TI depuis WEBench, mais elles sont dans les tolérances typiques d'inductance d'enroulement pour un transformateur, donc je les marque comme valides pour une conception en mode discontinu. Si vous vouliez changer le mode de fonctionnement en continu, vous auriez seulement besoin de 2 tours supplémentaires sur le côté secondaire. Cela réduirait également la densité de flux sur le côté secondaire.

Vérification supplémentaire

Une étape de vérification consiste à déterminer si le calibre du fil que vous sélectionnez va surcharger le bobinier. En utilisant le diamètre de la gaine pour votre câblage, calculez la distance totale couverte par les bobines. Si ce nombre dépasse la longueur de votre bobinier, alors vous devez utiliser un bobinier plus grand ou un diamètre de fil plus petit. Ce dernier peut vous obliger à réduire le courant autorisé dans votre côté secondaire afin de maintenir la température basse.

La dernière vérification sera une comparaison de la densité de flux à la densité de flux de saturation dans votre matériau de noyau. C'est là que le soutien d'un fournisseur de matériau de noyau sera très important car ces valeurs ne sont pas toujours indiquées dans une fiche technique. À la saturation, l'efficacité commence à diminuer considérablement, donc vous devez vous assurer que votre densité de flux est inférieure à la densité de saturation. C'est une raison pour laquelle nous voulons en fait plus de tours dans la bobine plutôt que moins de tours. Nous pourrions également vouloir utiliser un matériau de noyau avec une permittivité plus faible car cela réduit également la densité de flux.

Lorsque vous souhaitez construire des systèmes d'alimentation stables et fiables, utilisez l'ensemble complet des fonctionnalités de conception de PCB et des outils de CAO de classe mondiale dans Altium Designer®. Pour mettre en œuvre la collaboration dans l'environnement interdisciplinaire d'aujourd'hui, les entreprises innovantes utilisent la plateforme Altium 365™ pour partager facilement les données de conception et lancer les projets en fabrication.

Nous n'avons effleuré que la surface de ce qui est possible avec Altium Designer sur Altium 365. Commencez votre essai gratuit d'Altium Designer + Altium 365 dès aujourd'hui.