Choisir les matériaux d’un circuit imprimé haute fréquence : les meilleures pratiques

La conception de circuits imprimés à haute fréquence peut sembler ésotérique et j’ai entendu de nombreux ingénieurs la comparer à de la « magie noire » ! C’est également un sujet un peu déroutant, surtout lorsque quelqu’un demande quelles sont les fréquences que l’on peut raisonnablement considérer comme « élevées ».

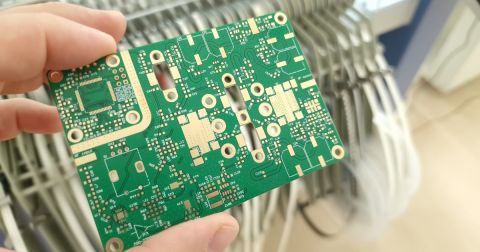

La réalité est que certains des défis qui se posent dans la conception à haute vitesse se retrouvent également dans la conception à haute fréquence, mais nous les appréhendons de manière différente. Avant de faire quoi que ce soit dans le routage d’un circuit imprimé haute vitesse ou RF, vous devez prêter attention aux matériaux utilisés dans le circuit.

La plupart des concepteurs qui doivent construire un circuit imprimé fonctionnant à des fréquences radio choisissent généralement un stratifié FR4 à faible perte ou un stratifié PTFE à faible Dk et s’arrêtent là. Une faible valeur Dk n’est pas toujours nécessaire, cela dépend bien sûr de la fréquence, et vous pouvez très bien travailler avec un stratifié standard ou un stratifié à valeur Dk élevée pour votre application spécifique. Si vous ne savez pas quels matériaux utiliser pour un circuit imprimé haute fréquence, notre article est fait pour vous.

Commencez par les propriétés des matériaux du circuit imprimé haute fréquence

Certaines propriétés des matériaux doivent faire l’objet d’une attention particulière lors de leur achat pour un circuit imprimé haute fréquence. Plusieurs fournisseurs produisent ces matériaux et ils essaient tous de rivaliser les uns avec les autres en fonction des propriétés électromagnétiques des matériaux qu’ils produisent.

Vous pouvez retrouver toutes les propriétés dont je vais parler ci-dessous dans la fiche technique du matériau donnée par le fournisseur.

Valeurs Dk et Df (tangente de l'angle de perte)

C’est probablement la première information la plus couramment recherchée lorsqu’on se plonge dans les fiches techniques. Les fournisseurs de matériaux indiquent ces valeurs à des fréquences spécifiques, généralement 1 GHz ou 10 GHz, selon le marché cible du matériau. Je pense que la plupart des concepteurs commencent à rechercher cette information parce qu’ils travaillent sur un système qui doit présenter de faibles pertes. Ils commencent donc généralement par comparer les valeurs de pertes diélectriques.

Le premier facteur à prendre en compte dépend du type de circuit imprimé haute fréquence que vous souhaitez concevoir :

- Si votre objectif consiste à créer de très petits circuits imprimés RF, vous avez besoin d’une plus grande partie réelle de la constante diélectrique.

- Si votre objectif est la faible perte, vous devez alors viser un faible composant imaginaire de la constante diélectrique.

Si vos interconnexions sont très longues et qu’il y a un risque de perte excessive, vous devez utiliser un matériau avec un petit composant imaginaire de la constante diélectrique. La partie réelle (Dk) n’a rien à voir avec les pertes diélectriques lorsque l’impédance est fixée à votre valeur cible.

Cependant, la valeur Dk a son importance, car elle détermine la longueur d’onde de votre signal de fonctionnement dans votre circuit imprimé haute fréquence. Les petits circuits nécessitent généralement une longueur d’onde plus petite, ce qui signifie que vous aurez besoin d’une valeur Dk plus grande.

La direction du champ électrique est un aspect important de tout circuit imprimé RF qui repose sur la résonance (comme les guides d’ondes, les antennes et les résonateurs). La constante diélectrique des matériaux de substrat sera différente le long de chaque axe du matériau. Par conséquent, la constante diélectrique qui déterminera la vitesse de propagation des ondes et la résonance dépendra de la direction du champ électrique du système.

Ces différences ne représentent qu’environ 5 %, mais elles ont leur importance dans certaines structures de haute qualité comme les résonateurs courts et les émetteurs qui prennent en charge des signaux modulés. La valeur de la constante diélectrique correspondant à différentes directions de polarisation électrique doit être spécifiée dans les fiches techniques de vos matériaux.

Épaisseur et taille de panneau disponibles

Cela peut sembler un peu banal, mais les matériaux pour circuits imprimés haute fréquence ne sont pas toujours disponibles dans l’épaisseur ou la taille de panneau que vous souhaitez. Ces matériaux sont généralement des stratifiés revêtus de cuivre d’une épaisseur spécifique et il arrive que plusieurs de ces stratifiés soient empilés et unis par une couche de colle.

Ils peuvent également être utilisés dans un empilage hybride avec d’autres stratifiés FR4 d’épaisseur similaire. L’épaisseur du stratifié déterminera ensuite l’épaisseur totale de la carte, ainsi que la largeur des lignes du circuit/des pistes en cuivre que vous pouvez utiliser pour acheminer les signaux RF et créer des circuits RF imprimés sur le PCB.

L’épaisseur est la plus importante, car elle déterminera la largeur de ligne requise pour atteindre l’impédance cible de votre système. Il s’agit d’une partie importante des circuits imprimés RF, car les composants et tous les éléments imprimés seront principalement conçus pour une impédance de système de 50 ohms.

Même si vous utilisez des circuits de correspondance d’impédance pour faire correspondre l’impédance du circuit imprimé avec celle du système, l’épaisseur du substrat déterminera toujours la désadaptation d’impédance que vous devez compenser dans votre circuit de correspondance, car il définit la distance par rapport au plan de masse de la couche suivante. Par conséquent, si vous avez besoin d’obtenir des tailles de circuit et des largeurs de ligne plus petites, vous pouvez agir sur deux leviers :

- Utiliser une valeur Dk plus grande pour obtenir des circuits plus petits

- Utiliser un laminé plus fin pour obtenir des circuits plus petits

Si vous travaillez avec un fabricant externe et que vous puisez uniquement dans ses stocks de matériaux, vous serez limité et vous ne préciserez généralement pas la taille du panneau. Les ateliers de fabrication à grande échelle sont plus à même de conserver des stocks de matériaux diversifiés. La taille du panneau déterminera le coût par unité, car le panneau ne peut contenir qu’un nombre maximum de cartes, mais essayer de faire des achats dans des ateliers de fabrication en fonction de la taille des panneaux est plutôt compliqué.

Si vous arrivez à trouver des panneaux plus ou moins grands que le panneau standard, considérez cela comme un plus et profitez-en pour commander quelques cartes supplémentaires. Sinon, ne vous inquiétez pas de la taille du panneau, car c’est un petit détail.

Quel type de feuille de cuivre choisir ?

Les matériaux haute fréquence utilisent parfois un certain ensemble de feuilles de cuivre. Il peut s’agir de cuivre recuit et laminé ou de cuivre brut à profil bas destiné à réduire autant que possible les pertes. Une bonne fiche technique spécifiera la rugosité approximative (normalement la rugosité RMS de l’axe z) afin que vous puissiez estimer les pertes approximatives à la fréquence que vous utiliserez. En général, un cuivre plus lisse (rugosité RMS plus faible) est plus souhaitable du point de vue des pertes, car il permet d’atténuer l’effet de peau et de réduire l’écart d’impédance. Si vos interconnexions sont très courtes et que vous avez besoin de circuits imprimés de petite taille, concentrez-vous davantage sur l’association Dk/Df plutôt que sur le type spécifique de feuille de cuivre.

Si vous évaluez un matériau de circuit imprimé haute fréquence particulier et que vous souhaitez avoir une idée de la perte du conducteur dans le circuit, vous pouvez utiliser une approximation simple de la constante de propagation pour estimer les pertes du conducteur en utilisant la résistance CC, l’effet de peau et le facteur de rugosité du cuivre de la piste :

Cette formule vous indique les pertes de puissance par unité de longueur le long du conducteur. L’effet de peau et la résistance CC peuvent être déterminés à partir d’une application de calcul, tandis que le calcul du facteur de rugosité du cuivre K nécessite une mesure ou un modèle de rugosité standard.

- En savoir plus sur l’utilisation de ces formules et l’estimation des pertes du cuivre.

- En savoir plus sur la modélisation des facteurs de correction de rugosité du cuivre.

Il est globalement plus souhaitable d’avoir une feuille de cuivre plus lisse dans une configuration de circuit imprimé RF, mais ce n’est pas le seul critère à prendre en compte. Il faut également prendre en considération le matériau de plaquage car ces matériaux peuvent introduire dans la couche de cuivre une interface rugueuse qui crée des pertes par rugosité plus importantes.

Il existe deux plaquages de surface qui ne donnent pratiquement aucune perte supplémentaire par rapport au cuivre nu : la passivation organique (OSP) et le placage d’argent par immersion (iMAG). Généralement, si vous travaillez au-dessus du Wifi 2,4 GHz ou si vos interconnexions sont longues, vous devez choisir un matériau de placage à faible perte.

Caractéristiques thermiques et mécaniques des matériaux pour circuits imprimés

Souvent, ces caractéristiques sont examinées plus tard si l’appareil que l’on construit ne relève pas d’une application à haute fiabilité. Dans certains types de systèmes, comme dans l’avionique à haute fréquence, les propriétés thermiques et mécaniques sont prioritaires, car les appareils peuvent être soumis à des températures élevées, des cycles thermiques répétés et des vibrations mécaniques ou des chocs pendant leur fonctionnement.

Par exemple, les appareils haute fréquence que j’ai conçus pour des clients de l’aérospatiale ont toujours utilisé des stratifiés Rogers spécifiques en raison de leur module de traction.

Autre propriété matérielle recherchée dans le monde des empilements hybrides : la correspondance CTE. Certains matériaux PTFE peuvent être très proches des valeurs CTE du FR4, ils seront donc appropriés pour une utilisation dans un empilement de PCB hybride.

En résumé, consultez votre fournisseur pour le choix des matériaux de vos circuits imprimés haute fréquence !

Il existe une grande variété de matériaux sur le marché, dont certains sont proposés par des fournisseurs moins connus qui ne sont pas l’option de premier choix pour les stratifiés de PCB haute fréquence. Si vous n’êtes pas familier avec le vaste monde des laminés verre-époxy et PTFE à faibles pertes, lisez cet article de blog sur les matériaux haute fréquence pour les appareils à micro-ondes et à ondes millimétriques. Vous y trouverez une longue liste de matériaux qui vous donnera un bon aperçu des options de matériaux possibles pour les circuits imprimés RF.

Pour terminer, n’oubliez pas que vous pouvez choisir tous les matériaux que vous souhaitez, mais que vous ne pouvez pas les utiliser s'ils ne sont pas en stock chez votre fournisseur fabricant et s’ils ne sont pas compatibles avec leurs procédés de fabrication. Avant de commencer votre conception, assurez-vous de consulter votre fournisseur fabricant afin de clarifier votre empilement et votre choix de matériaux.

Les ateliers de fabrication ne stockent pas tous des matériaux pour les appareils à micro-ondes pour la simple raison qu’ils ne s’adressent pas tous à ce segment du marché. La pire chose qui pourrait se produire, c’est de finir une conception et de découvrir que les matériaux choisis sont en rupture de stock partout, ce qui vous obligerait à modifier les éléments du circuit imprimé que vous aviez soigneusement conçu pour vous assurer d’atteindre vos objectifs de perte et d’impédance.

Une fois que vous avez trouvé les matériaux idéaux pour votre système RF, vous pouvez utiliser le gestionnaire d’empilement des couches d’Altium Designer® pour définir votre empilement, déterminer les impédances et créer des règles de routage. Vous et votre équipe pourrez également rester productifs et collaborer efficacement sur des conceptions électroniques avancées via la plateforme Altium 365™. Tout ce dont vous avez besoin pour concevoir et produire des composants électroniques avancés se trouve dans une seule et même suite logicielle.

Tout cela n'est qu'un aperçu des possibilités offertes par Altium Designer sur Altium 365. Commencez sans plus attendre votre essai gratuit d'Altium Designer + Altium 365.