5 главных правил проектирования PCB, которые вам нужно знать

Независимо от того, двигаетесь ли вы на высокой скорости или разрабатываете высокоскоростную печатную плату, хорошие методы проектирования платы помогают гарантировать, что ваша конструкция будет работать так, как задумано, и может быть произведена в больших объемах. В этом руководстве мы собрали некоторые из основных рекомендаций по дизайну и компоновке печатных плат, применимых к большинству современных плат. При разработке специальных конструкций может потребоваться соблюдение дополнительных рекомендаций по компоновке, но приведенные здесь рекомендации по компоновке печатной платы являются хорошей отправной точкой для большинства проектов платы.

Приведенные здесь рекомендации сосредоточены в нескольких ключевых областях, которые помогут вам с трассировкой, производительностью, базовой целостностью сигналов и сборкой:

- Определение правил проектирования платы с целью обеспечения производительности при изготовлении и сборке

- Размещение компонентов, цель которого — обеспечить решаемость и простоту трассировки.

- Группировка компонентов по типу для предотвращения необходимости трассировки по всей плате

- Расположение питания и заземления в стеке платы, включая некоторые моменты компоновки платы со смешанными сигналами

- Соблюдение механических ограничений, таких как расположение разъемов и соблюдение размеров корпуса

№ 1 - Определение правил проектирования печатных плат перед компоновкой

Иногда, начиная новый проект печатной платы, можно забыть о применимых к нему важных правилах проектирования. Есть несколько простых допусков, которые, если они будут определены на ранней стадии проектирования, позволят избежать частого перемещения компонентов и перетрассировки. Итак, где вы можете получить эту информацию?

Первое, с чего нужно начать, — это поговорить с вашим производителем насчет правил проектирования печатных плат. Обычно хорошие производители публикуют свои возможности в интернете или предоставляют эту информацию в документации. Если вы не можете найти эти сведения, отправьте сообщение по электронной почте с запросом возможностей. Лучше всего сделать это до начала размещения компонентов. При этом также необходимо отправить на проверку предложенный вами стек или найти и использовать стандартные стеки.

После нахождения списка возможностей необходимо сравнить их с отраслевым стандартом надежности, с которым вы будете работать (класс 2 и класс 3 или специальный стандарт). После решения этих вопросов необходимо выбрать более консервативные ограничения компоновки проекта, необходимые для надежности и обеспечения возможности производства; выбранное можно оформить в качестве правил проектирования платы.

Правила помогут устранить большинство ошибок проектирования, которые могут привести к проблемам производства и сборки. После определения правил проектирования можно приступать к процессу размещения компонентов.

№ 2. Точное размещение компонентов

Этап размещения компонентов в процессе проектирования компоновки печатной платы — это одновременно искусство и наука, требующая стратегического рассмотрения ценного пространства на плате. Целью размещения компонентов является создание платы с простой трассировкой и как можно меньшим числом переходов между слоями. Кроме того, проект должен соответствовать правилам проектирования и размещению обязательных компонентов. Это может быть трудно сбалансировать, но простая методика поможет разместить компоненты, отвечающие этим требованиям:

- Сначала разместите обязательные компоненты. Часто некоторые компоненты необходимо разместить в определенных местах из-за их размера или механических ограничений корпуса. Лучше всего сначала разместить эти компоненты и зафиксировать их положение, а потом переходить к остальным частям компоновки.

- Размещайте большие процессоры и микросхемы. Такие компоненты, как процессоры или микросхемы с большим числом выводов, обычно должны подключаться к нескольким компонентам проекта. Централизованное расположение этих компонентов упрощает трассировку еще на этапе компоновки печатной платы.

- Старайтесь избегать пересечения цепей. При размещении компонентов в компоновке печатной платы обычно видны нетрассированные цепи. Рекомендуется свести к минимуму количество пересекающихся цепей. Каждое пересечение цепей потребует перехода через отверстие в другой слой. Если устранить пересечение цепей, творчески разместив компонент, будет легче следовать рекомендациям по компоновке печатных плат.

- Правила проектирования печатных плат SMD PCB. Рекомендуется разместить все компоненты поверхностного монтажа (SMD) на одной стороне платы. Основная причина этого возникает во время сборки; для каждой стороны платы потребуется отдельный проход по линии пайки компонентов поверхностного монтажа, поэтому размещение всех таких компонентов на одной стороне поможет избежать дополнительных затрат на сборку.

- Экспериментируйте с ориентацией. Можно вращать компоненты, чтобы попытаться устранить пересечение цепей. Попробуйте cориентировать контактные площадки одной цепи так, чтобы они были направлены к друг другу, так как это поможет упростить трассировку.

Если следовать пунктам №1 и №2, будет намного проще разместить остальные компоненты на плате без излишнего пересечения проводников. Кроме того, компоновка платы будет выглядеть современно, когда центральный процессор передает данные всем остальным компонентам по периметру платы.

№ 3. Размещение питания, заземления и сигнальных проводников

После размещения компонентов необходимо расположить полигоны питания, заземления и сигнальные проводники, чтобы обеспечить их беспрепятственное прохождение. Вот несколько рекомендаций для этапа создания компоновки.

Размещение слоев питания и заземления

Обычно питание и заземление размещаются на двух внутренних слоях. Для двухслойной платы это может быть непросто, поэтому может потребоваться разместить слой заземления на одном уровне, а затем провести трассы питания и сигналов на другом. При использовании стеков четырехслойных печатных плат и большего числа слоев необходимо использовать слои заземления, а не пытаться разводить заземление проводниками. Для компонентов, которым требуется прямое подключение к питанию, рекомендуется использовать общие шины для каждого источника, если слой питания не используется; убедитесь, что у вас достаточно широкие трассы (100 мил достаточно для 5–10 А); не подключайте линии питания последовательно между компонентами.

Согласно некоторым рекомендациям требуется симметричное размещение слоев, но это необязательное требование. На больших платах это может быть необходимо для уменьшения вероятности коробления, но это не проблема для плат меньшего размера. Уделите внимание доступу к питанию и заземлению, а также тому, чтобы у всех проводников был надежный обратный путь к ближайшему слою заземления, а затем позаботьтесь об идеальной симметрии в стеке печатной платы.

Рекомендации по трассировке печатных плат

Далее соедините компоненты проводниками в соответствии с цепями на схеме. Рекомендуется по возможности использовать прямые короткие трассы между компонентами, хотя на больших платах это не всегда может быть практичным. Если для размещения компонентов требуется горизонтальный проводник на одной стороне платы, всегда ведите проводник вертикально на другой стороне. Это одно из множества важных правил проектирования двухслойных печатных плат.

С увеличением числа слоев в стеке правила проектирования и рекомендации компоновки печатных плат становятся более сложными. Если слои сигналов не разделены базовым слоем, стратегия трассировки потребует чередования горизонтальных и вертикальных трасс в чередующихся слоях. В очень сложных платах для специализированных применений многие рекомендации для обычных плат могут не применяться; необходимо следовать правилам проектирования печатных плат для вашего применения.

Определение ширины проводника

При трассировке печатных плат для соединения компонентов используются проводники, но насколько широкими они должны быть? Необходимая ширина проводника для разных цепей зависит от трех возможных факторов:

- Производительность. Проводники не могут быть слишком тонкими, иначе их невозможно надежно изготовить. В большинстве случаев вы будете работать с проводниками, ширина которых намного больше минимальной ширины, которую может изготовить производитель.

- Ток. Ток, передаваемый по проводнику, определяет минимальную необходимую ширину для предотвращения его перегрева. Чем выше сила тока, тем шире должен быть проводник.

- Импеданс. Для высокоскоростного цифрового сигнала или радиочастотного сигнала требуется проводник определенной ширины в соответствии со значением необходимого импеданса. Это относится не ко всем сигналам или цепям, поэтому не требуется определять контроль импеданса для всех цепей в правилах проектирования плат.

Для проводников, которые не требуют определенного значения импеданса или не проводят большие токи, ширина дорожки в 10 мил будет идеальным решением для коммутации большинства слаботочных аналоговых и цифровых сигналов. Для передачи тока более 0,3 А могут потребоваться более широкие проводники. Для проверки можно использовать номограмму IPC-2152, чтобы определить ширину проводника на печатной плате и предел превышения температуры.

Соединения с тепловой разгрузкой со слоями для компонентов, устанавливаемых в отверстие

Слой заземления может выступать в качестве большого радиатора, равномерно распределяющего тепло по плате. Поэтому при подсоединении переходного отверстия к слою заземления исключение контактной площадки тепловой разгрузки обеспечит передачу тепла на слой заземления. Предпочтительнее удерживать тепло на поверхности. Однако это может быть проблемой при сборке компонентов, устанавливаемых в отверстие, на плате с использованием волновой пайки, поскольку требуется удержание тепла на поверхности.

Термобарьеры это одна из особенностей проектирования компоновки печатной платы, которая может потребоваться для изготовления платы с использованием волновой пайки или, другими словами, для того, чтобы компоненты подсоединялись напрямую к слоям. Поскольку может быть трудно поддерживать температуру, если отверстие является точкой пайки напрямую к слою, рекомендуется использовать тепловую разгрузку для поддержания температуры пайки. Смысл термобарьера прост: он снижает скорость отвода тепла в слое во время пайки, что помогает предотвратить холодную пайку.

Некоторые дизайнеры советуют использовать термобарьер для всех отверстий и переходов, подсоединенных ко внутреннему слою заземления или питания, даже если это всего лишь небольшой полигон. Этот совет часто чрезмерно обобщается. Необходимость в тепловом переходе на любом компоненте со сквозным отверстием зависит от размера медного слоя или полигона, подсоединяемого ко внутреннему слою; это надо обсудить с производителем до отправки платы на изготовление.

№ 4. Разделение

Существует несколько рекомендаций по маршрутизации и правилам проектирования печатных плат, в которых указано, как группировать и разделять компоненты и трассы, чтобы упростить трассировку и предотвратить электрические помехи. Эти рекомендации по группированию также могут помочь с терморегулированием, так как может потребоваться отделить компоненты с высокой мощностью.

Группирование компонентов

Некоторые компоненты лучше всего размещать группой в одном месте. Это обусловлено тем, что они могут быть частью схемы и могут подсоединяться только к друг другу, поэтому не надо располагать такие компоненты на разных частях платы. В этом случае необходимо спроектировать и расположить на печатной плате отдельные группы элементов, чтобы их можно было просто соединить проводниками.

Во многих проектах имеются аналоговые и цифровые компоненты; необходимо, чтобы цифровые компоненты не создавали помехи для аналоговых компонентов. Десятилетия назад для этого слои заземления и питания разделялись на разные области, но сейчас такой вариант не подходит. К сожалению, об этом до сих пор сообщается во многих рекомендациях по компоновке платы, что является причиной появления неудовлетворительных методов трассировки, ведущих к созданию электромагнитных помех.

Вместо этого используйте весь слой заземления под компонентами без физического разделения слоя на секции. Сгруппируйте аналоговые компоненты с другими аналоговыми компонентами, работающими на одной частоте. Кроме того, сгруппируйте цифровые компоненты. Можно представить, что компоненты одного типа занимают отдельный регион над слоем заземления печатной платы, но сам слой заземления на большинстве проектов однороден.

Разделение компонентов с высокой мощностью

Также целесообразно разместить компоненты, выделяющие много тепла, в разных частях платы. Смысл разделения этих компонентов с высокой мощностью выделения состоит в распределении температуры на компоновке печатной платы вместо создания больших горячих зон со сгруппированными компонентами с высокой температурой. Для этого сначала необходимо найти показатели «сопротивления теплопередаче» в документации к компонентам и вычислить повышение температуры из-за предполагаемого выделения тепла. Можно добавить радиаторы и вентиляторы, чтобы снизить температуру компонентов. Может потребоваться найти баланс между размещением этих компонентов и обеспечением короткой длины проводников при разработке стратегии трассировки, что может быть сложной задачей.

№ 5 - Завершение дизайна и компоновки печатной платы

При завершении работы над проектом, когда вы пытаетесь решить все оставшиеся задачи перед производством можно легко переусердствовать. Двойная и тройная проверка на ошибки в работе на этом этапе может означать разницу между успешным и неуспешным производством.

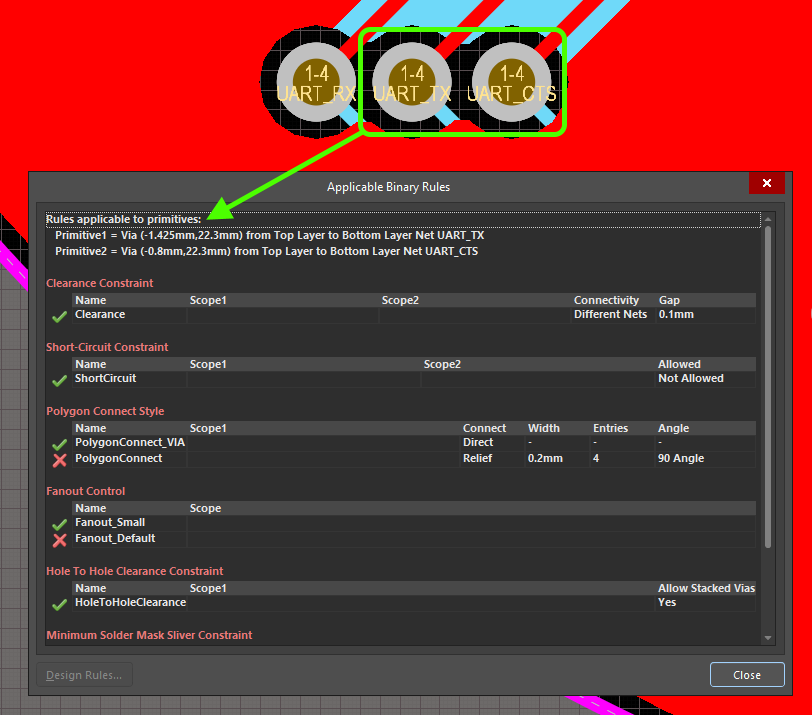

Чтобы помочь в этом процессе контроля качества, всегда рекомендуется начинать с проверки электрических правил (ERC) и проверки правил проектирования (DRC), чтобы убедиться, что вы выполнили все установленные ограничения. С помощью этих двух систем можно просто определить ширину зазоров, проводников, общие требования к производству, требования к высокоскоростным электрическим компонентам и другие физические требования для вашего изделия. Эти инструменты автоматизируют проверку компоновки печатной платы.

Обратите внимание, что во многих рекомендациях по проектированию указывается, что проверка правил проектирования должна выполняться в конце этапа проектирования при подготовке к производству. При использовании правильного программного обеспечения для проектирования можно запускать проверку во время всего процесса проектирования, что позволяет выявлять потенциальные проблемы на ранних этапах и быстро их исправлять. Если проверки ERC и DRC не выдают ошибки, рекомендуется проверить трассировку всех сигналов и убедиться, что ничего не пропущено, проверив все схемы по отдельности.

Вот они, наши рекомендации по компоновке печатных плат, применимые к большинству проектов печатных плат! Хотя список рекомендаций короткий, они могут помочь в проектировании функциональных и технологичных плат в короткие сроки. Мы лишь поверхностно рассмотрели рекомендации по проектированию печатных плат, но они создают основу для работы и укрепляют практику постоянного улучшения методов проектирования.

Если вы хотите начать работу с лучшим программным обеспечением для проектирования печатных плат со встроенным механизмом проектирования на основе правил, который поможет вам оставаться точным, используйте передовые инструменты проектирования в Altium Designer®. Когда вы закончили проектирование и готовы к выпуску в производство, платформа Altium 365™ упрощает совместную работу и обмен вашими проектами.

Мы лишь поверхностно рассмотрели некоторые возможности Altium Designer на Altium 365. Начните использование бесплатной пробной версии Altium Designer + Altium 365 сегодня .

Попробуйте Altium Designer®...

Современный интерфейс

В прошлом у меня не было возможностей проектирования печатных плат с использованием 3D отображения. Как относительно новый пользователь ALTIUM я должен сказать, что проектирование гибких и жестких печатных плат в 3D с помощью Altium выполняется гораздо проще, чем я думал. Отправка файлов компоновки плат в 3D никогда не была настолько простой!

Келли Дэк (Kelly Dack), CID+CIT

конструктор печатных плат/инструктор по IPC

Зарегистрируйтесь и попробуйте Altium Designer сегодня.

Back

Back