Les 5 principales règles de conception de circuits imprimés à connaître

Qu'il s'agisse d'exécuter rapidement votre processus ou de concevoir un circuit imprimé haute vitesse, les bonnes pratiques de conception vous permettent de garantir que votre conception fonctionnera correctement et pourra être produite en grande quantité. Dans ce guide, nous avons rassemblé certaines des principales recommandations de conception et de layout des PCB qui s'appliquent à la plupart des cartes modernes. Des recommandations de layout supplémentaires peuvent être nécessaires pour des conceptions spéciales. Cependant, les principes énumérés ici constituent un bon point de départ pour la plupart des applications.

Les recommandations présentées ici mettent l'accent sur quelques domaines clés qui vous aideront pour le routage, la fabrication, l'intégrité du signal de base et l'assemblage :

- Définition de règles de conception pour garantir des rendements de fabrication et d'assemblage adéquats

- Placement des composants dans le but d'assurer la solvabilité et un routage facile

- Regroupement des composants par type pour éviter les connexions croisées sur toute la carte lors du routage

- Positionnement de l'alimentation et de la masse dans l'empilement du PCB, avec des remarques concernant la disposition des signaux mixtes

- Adaptation aux contraintes mécaniques, telles que le placement des connecteurs et les spécifications concernant le boîtier

1. Déterminez les règles de conception de vos PCB avant le schéma de montage

Lorsque vous concevez un nouveau circuit imprimé, il est parfois facile d'oublier les règles de conception importantes qui régiront votre projet. Si, par exemple, certaines exigences d'espacement simples sont déterminées à un stade précoce, il est possible d'éviter de devoir déplacer des composants et modifier le routage ultérieurement. Alors, comment pouvez-vous obtenir ces informations ?

Vous devez en premier lieu vous tourner vers l'atelier qui fabrique vos circuits imprimés. Les fabricants les plus soucieux décrivent généralement en ligne ou dans un document les fonctionnalités de leurs produits. Si vous ne parvenez pas à les trouver sur leur site web, envoyez-leur un e-mail pour demander ces informations. Il est préférable d'obtenir les renseignements nécessaires avant de commencer à placer des composants. Profitez-en pour faire valider votre plan d'empilage de couches. Sinon, utilisez simplement les données d'empilage standard du fabricant.

Dès que vous avez accès à la liste des fonctionnalités du fabricant, vous devez comparer ces données aux normes de fiabilité du secteur avec lesquelles vous travaillerez pour votre projet (classe 2, classe 3 ou une norme spéciale). Une fois que ces points ont été déterminés, vous devez sélectionner les limites de conception du layout les plus prudentes pour faciliter la fabrication et garantir la fiabilité. Vous pouvez ensuite intégrer ces paramètres dans vos règles de conception.

À mesure que vous avancez dans le processus de layout, vos règles de conception vous aideront à éviter la plupart des erreurs qui pourraient entraîner des problèmes lors de la fabrication et de l'assemblage. Une fois que les règles de conception sont définies, vous pouvez commencer le placement.

2. Optimisez le placement de vos composants

La phase de placement des composants est à la fois un art et une science. Cette opération nécessite une réflexion stratégique pour utiliser de manière optimale l'espace disponible sur votre circuit imprimé. L'objectif du placement des composants est de créer une carte facile à router, idéalement avec le moins de transitions de couches possible. De plus, la conception doit être conforme aux règles en la matière et satisfaire aux exigences de placement des composants indispensables. Il n'est pas forcément facile de respecter tous ces critères, mais les concepteurs peuvent s'appuyer sur un processus simple pour placer les composants de manière appropriée, conformément à ces exigences :

- Placez les composants indispensables en premier. Certains composants nécessitent un positionnement spécifique, en raison de contraintes mécaniques liées au boîtier ou de leur taille. Il est donc préférable de les placer en premier et de valider leur position avant de poursuivre le layout.

- Placez les processeurs et les circuits intégrés de grande taille. Les composants tels que les circuits intégrés ou les processeurs avec un nombre élevé de broches doivent généralement être connectés à plusieurs autres composants dans la conception. Un positionnement central facilite le routage des pistes conductrices dans la topologie du circuit imprimé.

- Essayez d'éviter que les signaux ne se croisent. Lorsque vous placez des composants dans le routage du circuit imprimé, les signaux non routés sont généralement apparents. Il faut donc essayer de réduire le nombre de signaux qui se croisent au minimum. Chaque croisement de signaux nécessitera une transition de couche à l'aide de vias. Si vous évitez les croisements de signaux en plaçant les composants de manière créative, il sera plus facile d'appliquer les recommandations pour obtenir un routage optimal.

- Suivez les règles de conception pour les CMS sur les circuits imprimés. Il est recommandé de placer tous les composants montés en surface (CMS) sur le même côté de la carte. La principale raison de cette disposition est liée à l'assemblage : chaque face de la carte nécessite un passage sur la ligne de soudure des CMS, donc si tous les CMS sont regroupés sur une seule face, vous éviterez des coûts d'assemblage supplémentaires.

- Testez différentes orientations. N'hésitez pas à tourner les composants pour éviter les croisements de signaux. Essayez toutefois d'orienter les pastilles connectées de manière à ce qu'elles soient face à face, car cela simplifiera le routage.

Si vous suivez les deux premiers points, il sera beaucoup plus facile d'agencer le reste de votre carte en évitant un maximum les croisements entre les routages. De plus, votre carte bénéficiera d'une topologie moderne, dans laquelle un processeur positionné au centre fournit les données aux autres composants sur le périmètre du profil de la carte.

3. Placez les pistes d'alimentation, de masse et des signaux

Une fois tous les composants placés, l'étape suivante consiste à router les pistes d'alimentation, de masse et des signaux pour s'assurer que ces éléments disposent d'un chemin clair et sans obstacle. Voici quelques recommandations à suivre pour cette étape du processus de routage :

Placement des plans d'alimentation et de masse

Habituellement, l'alimentation et la masse sont placées sur deux couches internes. Cependant, cela peut s'avérer compliqué dans le cas d'une carte à deux couches. La solution la plus simple consiste à placer un grand plan de masse sur une couche et à router les signaux et les pistes d'alimentation sur l'autre couche. Dans le cas d'empilement à au moins 4 couches, il est recommandé d'utiliser des plans de masse plutôt que d'essayer de router des pistes de masse. Pour les composants qui doivent être connectés directement à l'alimentation, il est conseillé de recourir à des rails standard pour chaque bloc d'alimentation si aucun plan n'est utilisé. Assurez-vous que vos pistes sont suffisamment larges (100 millièmes de pouce de 5 à 10 A) et évitez de raccorder en « daisy chain » l'alimentation d'un composant à celle du suivant.

Il est souvent recommandé d'opter pour un placement symétrique sur les couches. Cependant, cette procédure n'est pas absolument nécessaire pour la fabrication. Dans le cas de cartes de grandes dimensions, un tel agencement est généralement utilisé pour éviter autant que possible leur déformation. Toutefois, ce problème ne se pose pas avec des cartes plus petites. Concentrez-vous d'abord sur l'accessibilité de l'alimentation et de la masse et assurez-vous que toutes les pistes disposent d'un chemin de retour qui est directement et solidement couplé au plan de masse le plus proche. Vous pourrez ensuite vous occuper de la symétrie de l'empilage des couches.

Recommandations de routage pour les PCB

L'étape suivante consiste à connecter les pistes de vos signaux conformément à votre schéma. Les bonnes pratiques en matière de schéma de montage des PCB recommandent de placer des pistes courtes et directes entre les composants lorsque cela est possible. Cela peut cependant s'avérer peu pratique avec des cartes de grande taille. Si le placement de vos composants nécessite un routage horizontal des pistes sur un côté de la carte, routez toujours les pistes verticalement sur le côté opposé. C'est l'une des nombreuses règles de conception importantes à prendre en compte lorsque l'on crée des PCB à deux couches.

Les règles de conception des PCB et les recommandations de layout deviennent plus complexes à mesure que le nombre de couches de votre empilement augmente. Votre stratégie de routage nécessitera d'alterner les pistes horizontales et verticales dans les couches, sauf si vous séparez chaque couche de signal avec un plan de référence. Dans le cas de cartes très complexes destinées à des applications spécialisées, bon nombre des bonnes pratiques souvent citées en matière de routage des circuits imprimés ne sont pas applicables. Vous devrez donc suivre des recommandations de conception spécifiquement adaptées à votre application.

Détermination des largeurs des pistes

La conception des schémas de montage utilise des pistes conductrices pour connecter des composants. Mais quelle doit être la largeur de ces pistes ? La largeur requise pour les différents signaux dépend de trois facteurs potentiels :

- La fiabilité de fabrication : les pistes ne doivent pas être trop fines, car cela pourrait altérer leur qualité de fabrication. Dans la majorité des cas, vous travaillerez avec des pistes beaucoup plus larges que la version la plus étroite que votre fabricant peut produire.

- Le courant : le courant qui circule dans une piste déterminera la largeur minimale requise pour éviter une surchauffe. Plus l'intensité du courant est élevée, plus la piste doit être large.

- L'impédance : les signaux numériques haute vitesse ou les signaux RF requièrent une certaine largeur de piste pour atteindre la valeur d'impédance requise. Comme cela ne s'applique pas à tous les signaux, il n'est pas forcément nécessaire de vérifier les valeurs d'impédance de chaque signal dans le cadre de vos règles de conception.

Pour les pistes qui n'ont pas besoin d'une impédance spécifique ou d'un courant élevé, une largeur de 10 millièmes de pouce est suffisante pour la grande majorité des signaux analogiques et numériques à faible courant. Les pistes des PCB qui acheminent des courants supérieurs à 0,3 A peuvent nécessiter une plus grande largeur. Pour vérifier cela, vous pouvez utiliser le nomogramme proposé par la norme IPC-2152 afin de déterminer la largeur de piste de votre circuit imprimé en fonction de la capacité actuelle et de la limite de température requises.

Raccord du dissipateur thermique aux plans pour les composants traversants

Le plan de masse peut agir comme un grand radiateur qui transporte la chaleur uniformément sur l'ensemble du circuit imprimé. Ainsi, si un via donné est connecté à un plan de masse, omettre les pastilles de dissipation thermique de ce via permettra à la chaleur de se déplacer vers le plan de masse, ce qui est préférable à l'emprisonnement de la chaleur près de la surface. Cependant, si les composants traversants sont soudés à la vague sur la carte du circuit imprimé, cela peut créer un problème, car la chaleur doit être maintenue près de la surface.

La dissipation thermique est l'une des caractéristiques dans la conception des schémas de montage des PCB qui garantit qu'une carte peut avoir un brasage par vague. Elle est donc un prérequis pour les composants traversants qui sont directement connectés aux plans. Comme il peut être difficile de maintenir les températures des processus lorsqu'un trou traversant est un point soudé directement sur un plan, il est conseillé d'utiliser des dissipateurs thermiques pour s'assurer que la température de soudure peut être maintenue. L'objectif de ces dissipateurs thermiques est simple : ils ralentissent la vitesse à laquelle la chaleur est dissipée dans le plan lors du soudage, ce qui permet d'éviter les soudures froides.

Certains concepteurs vous recommanderont l'utilisation systématique d'un schéma de dissipateur thermique pour tout via ou trou relié à un plan de masse ou d'alimentation interne, même s'il ne s'agit que d'un petit polygone. Cependant, ce conseil est souvent trop général. L'utilisation d'un via thermique sur un composant traversant dépend de la taille du plan de cuivre ou du polygone qui se connecte à la couche interne. Vous devriez faire vérifier cela par votre fabricant avant de lancer la production de votre carte.

4. Séparez les éléments

Il existe des recommandations quant à la manière de regrouper et de séparer les composants et les pistes afin de faciliter le routage tout en évitant les interférences électriques. Ces recommandations de regroupement sont également utiles pour la gestion thermique, puisque vous serez peut-être amené à séparer les composants haute puissance les uns des autres.

Regroupement des composants

Il est préférable de regrouper certains composants dans une zone du schéma de montage du PCB. À partir du moment où ils font partie du même circuit et ne se connectent qu'entre eux, il n'est pas nécessaire de les placer sur différents côtés ou zones de la carte. Le schéma de montage implique alors de concevoir et d'agencer ces groupes de circuits individuels de manière à ce qu'ils puissent être facilement reliés entre eux par des pistes.

De nombreux agencements comportent des composants analogiques et des composants numériques, et il est important d'éviter toute interférence entre eux. Il y a quelques dizaines d'années, on séparait les plans de masse et d'alimentation dans différentes zones, mais cette approche n'est plus efficace dans les conceptions modernes. Malheureusement, elle reste toujours indiquée dans de nombreuses recommandations de layout de carte, conduisant souvent à des pratiques de routage inappropriées qui génèrent des interférences électromagnétiques.

Utilisez plutôt un plan de masse complet sous vos composants et ne divisez pas physiquement le plan de masse en sections distinctes. Placez les composants analogiques à proximité d'autres composants analogiques fonctionnant à la même fréquence et regroupez tous les composants numériques dans une même zone. De manière plus imagée, chaque type de composant doit occuper une zone différente au-dessus du plan de masse dans le circuit, mais le plan de masse doit rester uniforme dans la majorité des conceptions.

Séparation des composants haute puissance

Il est également judicieux de séparer les composants qui dissipent beaucoup de chaleur sur la carte dans différentes zones. La séparation des composants haute puissance permet d'uniformiser la température dans l'ensemble du circuit imprimé, évitant ainsi de créer des points chauds au niveau des regroupements de composants qui dégagent une température élevée. Pour ce faire, il faut d'abord trouver les valeurs de « résistance thermique » dans la fiche technique de votre composant, puis calculer l'élévation de la température en fonction de la dissipation thermique estimée. Il est possible d'ajouter des dissipateurs thermiques et des ventilateurs de refroidissement pour éviter l'échauffement des composants. Vous devrez être vigilant pour placer ces composants tout en veillant à respecter une longueur de piste courte lorsque vous élaborerez une stratégie de routage, et cette tâche peut s'avérer complexe.

5. Terminez la conception et le schéma de montage de votre PCB

Il est facile de se sentir dépassé à la fin d'un projet de conception, lorsque vous devez assembler les pièces restantes pour la fabrication. À ce stade, le fait de vérifier plusieurs fois votre travail afin d'identifier les erreurs peut faire la différence entre la réussite ou l'échec lors de la fabrication.

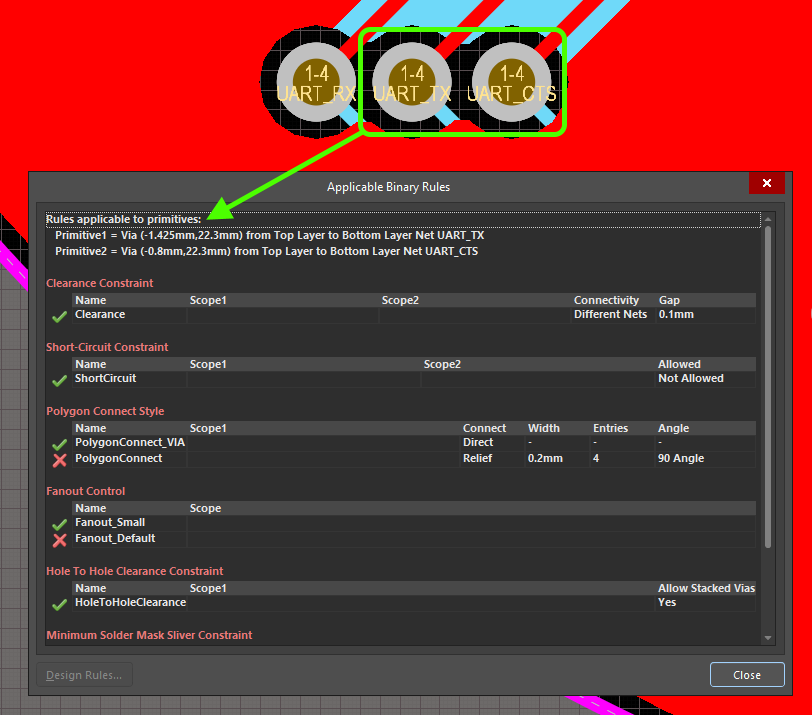

Afin de simplifier ce processus de contrôle qualité, il est conseillé de commencer par la vérification des règles électriques (ERC) et la vérification des règles de conception (DRC), qui vous garantissent que toutes les restrictions spécifiées ont été respectées. Grâce à ces deux systèmes, vous pouvez facilement définir les largeurs d'espacement et des pistes, les exigences générales de fabrication, les exigences électriques haute vitesse et d'autres exigences physiques spécifiques à votre application, et ainsi appliquer automatiquement les recommandations de layout des circuits imprimés pour la validation de votre projet.

Il est souvent conseillé de vérifier les règles de conception à la fin de la phase de conception, à savoir lorsque vous préparez la phase de fabrication. Toutefois, avec un logiciel de conception adapté, vous pouvez effectuer des vérifications tout au long du processus de conception et ainsi identifier les potentiels problèmes au plus tôt et les résoudre rapidement. Lorsque le processus de vérification final des règles électriques et de conception ne vous renvoie plus aucune erreur, il est conseillé de vérifier le routage de chaque signal et de vous assurer que rien n'a été oublié en examinant votre schéma fil par fil.

Voici donc nos principales recommandations en matière de schéma de montage, applicables à la plupart des conceptions de circuits imprimés ! Bien que la liste des recommandations soit courte, elle vous aidera à concevoir une carte fonctionnelle et manufacturable en un rien de temps. Ces recommandations de conception de PCB n'entrent pas dans le détail, mais elles fournissent une base solide sur laquelle vous appuyer pour améliorer de façon continue toutes vos pratiques de conception.

Si vous recherchez le meilleur logiciel de conception de circuits imprimés avec un moteur de conception intégré basé sur des règles pour plus de précision, nous vous conseillons les outils de conception avancés disponibles dans Altium Designer®. Lorsqu'une conception est terminée et prête pour la fabrication, la plateforme Altium 365™ facilite la collaboration et le partage de vos projets.

Tout cela n'est qu'un aperçu des possibilités offertes par Altium Designer sur Altium 365. Commencez sans plus attendre votre essai gratuit d'Altium Designer + Altium 365.

Vivez l'expérience Altium Designer®...

Interface utilisateur moderne

« J'ai peu utilisé les outils de conception de circuits imprimés en 3D. Je n'ai commencé à utiliser ALTIUM que récemment, mais j'ai déjà constaté que la conception de circuits flexibles et rigides en 3D avec Altium est beaucoup plus facile que je ne l'imaginais. L'échange des fichiers de schémas de montage en 3D avec mes collègues qui s'occupent de la partie révision mécanique n'avait jamais encore été aussi simple ! »

Kelly Dack, CID+ CIT

Concepteur de PCB/Formateur IPC

Inscrivez-vous et essayez Altium Designer dès aujourd'hui.

Back

Back