Vermeidung kostspieliger Verzögerungen: Wesentliche Tipps für PCB-Designer

Haben Sie schon einmal die Frustration erlebt, dass Ihre PCB-Designbestellung von Ihrem Hersteller auf Eis gelegt wurde? Dies ist ein häufiges Problem, mit dem viele PCB-Designer konfrontiert sind, insbesondere bei neuen flexiblen Schaltungen oder Rigid-Flex-Designs. Wenn eine Bestellung aufgegeben wird, kann die Erwartung eines reibungslosen Produktionsprozesses schnell durch eine unerwartete Unterbrechung gestört werden, oft aufgrund von technischen Fragen oder Klärungsbedarf. Diese Unterbrechungen sind nicht nur kleine Unannehmlichkeiten – sie können zu erheblichen Verzögerungen in Ihrem Projektzeitplan führen, Zeitpläne durcheinanderbringen, Kosten erhöhen und Beziehungen zu Kunden oder Stakeholdern belasten.

Verzögerungen in der PCB-Fertigung sind oft vermeidbar und resultieren aus Problemen im eingereichten Datenpaket. Fehlende oder unvollständige Informationen, Inkonsistenzen und übersehene Details stören häufig die Produktion und führen zu Verzögerungen. Indem Sie diese häufigen Fehler von Anfang an identifizieren und angehen, können Sie Ihren Prozess optimieren und die Erfolgsquote Ihrer PCB-Projekte verbessern.

Dokumentation: Die Wurzel vieler Verzögerungen

Es ist üblich, dass 60% oder mehr neuer Entwürfe "auf Eis gelegt" werden, um Klärungen zu erhalten, wenn der Hersteller die Werkzeugeinrichtung und den Prozessablauf vorbereitet. Dieser Prozentsatz kann bei Flex- und Rigid-Flex-Designs sogar noch höher sein. Die gute Nachricht? Die meisten dieser Probleme sind vermeidbar. Überprüfen Sie vor der Auftragserteilung sorgfältig das gesamte Dokumentationspaket und die Anforderungen des Kaufauftrags. Stellen Sie sicher, dass alles enthalten und korrekt ist.

Wichtige Bereiche, auf die Sie sich konzentrieren sollten

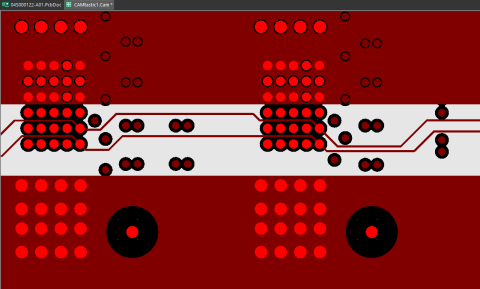

- Bohrpläne: Der Bohrplan legt die spezifischen Größen, Mengen und Positionen der Löcher, die in Ihrer PCB benötigt werden, fest. Eine Diskrepanz zwischen dem Bohrplan und den bereitgestellten Bohrdateien ist einer der häufigsten Gründe dafür, dass ein Projekt auf Eis gelegt wird. Diese Diskrepanz deutet darauf hin, dass die Fertigungszeichnung und die tatsächlichen Design-Daten möglicherweise nicht übereinstimmen, was den Hersteller dazu veranlasst, den Prozess zu stoppen, um eine Klärung zu suchen. Dies kann den CAM-Prozess (Computer-Aided Manufacturing) gleich zu Beginn verzögern und Ihren Projektzeitplan unnötig verlängern.

- Stack-Ups: Die Stack-Up-Informationen beschreiben die Anordnung der verschiedenen Schichten Ihrer Leiterplatte, einschließlich der verwendeten Materialien und deren jeweiligen Dicken. Genaue Stack-Up-Daten sind entscheidend, um die korrekte Impedanz zu erreichen und sicherzustellen, dass die Platine wie erwartet funktioniert.

- Impedanztabellen: Impedanzkontrolle ist für Hochgeschwindigkeitsschaltungen von entscheidender Bedeutung, und Fehler in der Impedanztabelle können dazu führen, dass Platinen die erforderliche elektrische Leistung nicht erbringen. Es ist wichtig zu überprüfen, ob die angegebenen Impedanzwerte mit dem tatsächlichen Design übereinstimmen und dass alle notwendigen Berechnungen korrekt sind. Jede Abweichung hier kann dazu führen, dass ein Produkt Ihre elektrischen Spezifikationen nicht erfüllt, was Nacharbeit oder schlimmer, ein komplettes Redesign erforderlich macht.

- PCB-Abmessungen: Die Gesamtabmessungen der PCB, einschließlich der Toleranzen der Kanten und der kritischen Merkmalspositionen, müssen präzise dokumentiert sein. Jede Abweichung zwischen der Zeichnung und den tatsächlichen Design-Daten kann erhebliche Probleme während der Fertigung verursachen. Beispielsweise könnten falsche Abmessungen dazu führen, dass die PCB nicht ordnungsgemäß in ihr vorgesehenes Gehäuse passt oder nicht mit anderen Komponenten ausgerichtet ist, was zu kostspieligen Änderungen oder verschrotteten Platinen führt.

Bevor Sie Ihre Fertigungszeichnung einreichen, überprüfen Sie alle Notizen, Maße und Details gründlich, um Genauigkeit und Übereinstimmung mit der neuesten Designrevision zu gewährleisten. Bestätigen Sie, dass der Datensatz vollständig ist, einschließlich Schichtungen, Bohrdateien, Lötstopplacken, Legenden, Netzlisten, Array-Anweisungen und Zeichnungen, und dass er mit der richtigen Revision übereinstimmt. Ein häufiger Fehler – das Einreichen veralteter Bohrdateien bei Verwendung aktualisierter Schichtungen – kann zu erheblichen Verzögerungen führen. Indem Sie auf Konsistenz und Vollständigkeit doppelt prüfen, können Sie kostspielige Rückschläge vermeiden und den Fertigungsprozess beschleunigen.

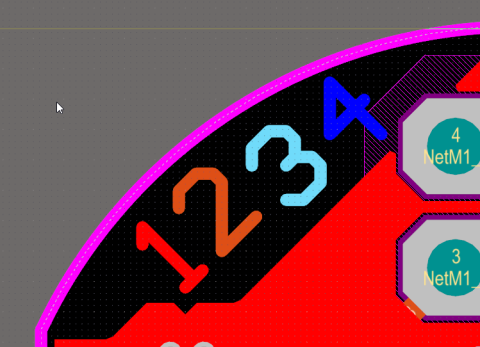

Beispiel: Ringbreite und Bohr-zu-Kupfer-Abstand bei NFPs

Ein gängiges Beispiel, bei dem die Größe von Merkmalen Qualität, Kosten und Lieferzeit beeinflussen kann, ist die Ringbreite und der Bohr-zu-Kupfer-Abstand, speziell in Bezug auf nicht-funktionale Pads (NFPs). Flexible Materialien sind schwieriger zu bearbeiten als starre, was es schwerer macht, die Registrierung der inneren Schichten aufrechtzuerhalten. Wenn möglich, entwerfen Sie größere Ringbreiten in Ihre Flexschichten, um diesen Herausforderungen gerecht zu werden. Für Designs, die mehrere Laminierzyklen erfordern, kann die Erhöhung der Ringbreite nach dem ersten Zyklus die Zuverlässigkeit verbessern.

Zusätzlich sollten Sie der Versuchung widerstehen, nichtfunktionale Pads beim Verlegen von Leiterbahnen zu entfernen. Diese Pads dienen als sicherer Abstandhalter zwischen einer Bohrung und einem Leiter. Ihre Entfernung kann die Zuverlässigkeit Ihrer Leiterplatte beeinträchtigen und möglicherweise gegen IPC-Designrichtlinien verstoßen.

Hier ist ein Beispiel dafür, was schiefgehen kann, wenn Sie nichtfunktionale Pads entfernen:

- Designspezifikation: 0,008" Bohrung-zu-Kupfer.

- Erlaubte Tangenz: 0,005" Ringbreite erlaubt eine Bohrung-zu-Kupfer-Distanz von 0,003" vor dem Ätzen.

- Ätzrückzug: Entfernt 0,0015", wodurch der Abstand zwischen Kupferbeschichtung und einem Leiter auf 0,0015" reduziert wird.

- CAF-Migration: Könnte bis zu 0,001" Wachstum hinzufügen, was nur 0,0005" zwischen ihnen lässt.

- IPC-2221/2222-Anforderungen: Ein Mindestabstand von 0,002" wird für 0-50 Volt im fertigen Produkt benötigt.

Im schlimmsten Fall könnte das plattierte Loch sein Platzbudget um 0,0015" überschreiten. Während dies für Produkte der Klasse 2 akzeptabel sein könnte, stellt es ein erhebliches Risiko für Produkte der Klasse 3 und die Feldzuverlässigkeit dar.

Indem Sie Ihrer Dokumentation, dem Fertigungsdatensatz und wichtigen Konstruktionsdetails wie dem Ringloch und dem Bohrloch-zu-Kupfer-Abstand besondere Aufmerksamkeit schenken, können Sie unnötige Verzögerungen vermeiden und sicherstellen, dass Ihr PCB-Design alle Anforderungen erfüllt. Diese Schritte zu unternehmen, wird Ihnen nicht nur Zeit und Frustration ersparen, sondern auch zu einem zuverlässigeren Endprodukt führen.