ODB++ vs. Gerber X2 vs. IPC-2581: Kriege der Dateiformate für die PCB-Produktion

Im letzten Jahr gab es viel Aufregung unter PCB-Designern und Herstellern über die neue Übergabe von PCB-Design und Fertigung. Die Leute tendieren dazu, in eine von vier Gruppen zu fallen: Bei Gerber RX-274X bleiben (der Status quo), bei / wechseln zu ODB++ (Mentors Format), das aufgerüstete Gerber X2 annehmen oder den neuen IPC-2581-Standard übernehmen. Egal zu welcher Gruppe man gehört, eines ist wirklich klar - die meisten der Verschwendung, verlorene Zeit und Fertigungsengpässe, die mit dem Design-zu-Fab NPI verbunden sind, können durch die Annahme eines neuen Ansatzes beseitigt werden. Lesen Sie weiter, um ein wenig darüber zu erfahren, warum IPC-2581 und Gerber X2 versprechen, diese Probleme zu lösen.

„Wenn Zwei sich streiten, freut sich der Dritte“ - Wenn zwei kämpfen, ist der Dritte glücklich.

Viele von uns haben kürzlich einer interessanten "Schlacht" zwischen Ucamcos Karel Tavernier und Mentor Graphics’ Julian Coates gefolgt, bei der es darum geht, welches Format besser ist: auf Karels Seite steht Gerber, und wichtiger noch, der kürzlich aktualisierte Standard Gerber X2 im Vergleich zu dem reiferen ODB++, das ursprünglich von Valor entwickelt und später von Mentor Graphics übernommen wurde. Es ist erwähnenswert, dass Julian Coates (Mentor) einige Anstrengungen unternommen hat, um ODB++ offen zu halten und die Angst vor einem Monopol zu bekämpfen, und er hat tatsächlich ziemlich gute Arbeit geleistet - dennoch kann die Adoption von ODB++ in der Industrie als geradezu erbärmlich angesehen werden. Liegt das wirklich an der potenziellen Monopolunterstützung oder fehlt es in irgendeiner Weise? Zum Hintergrund, die Artikel, auf die ich mich beziehe, können hier gefunden werden.

Während es in den letzten Jahren in der PCB-Branche viel Diskussion über neue Dateiformate für die Übermittlung von Platinenentwürfen an Hersteller gab, ist eines absolut klar - das alte RS-274x („Gerber“) reicht nicht mehr aus. In der Zwischenzeit bemühen sich die Mitglieder des IPC2581-Konsortiums eifrig, dieses neue Format zu vermarkten, das verspricht, dieselben Probleme zu lösen, wenn man ODB++ mit dem Gerber-PCB-Format vergleicht, und wie Gerber X2 in einem offenen, brancheneigenen Standard.

...aber warum der ganze Wirbel?

Es gibt Probleme

Der alte „Gerber-Dateien“-Standard ist ausgereift (30+ Jahre alt) und wird von allen außer den primitivsten Platinenherstellern akzeptiert. Aber er leidet unter erheblichen Einschränkungen unter anderem bei PCB-Designern. Jeder, der einige Jahre Erfahrung mit der Herstellung von Platinen mit RS-274X gesammelt hat, hat Verzögerungen in der Produktion erlebt, weil Bohrungen fehlten oder nicht ausgerichtet waren, oder der Platinenhersteller die Gerber-Dateiendungen nicht verstand und Sie dazu aufforderte, Dateien umzubenennen, um ihren Anforderungen zu entsprechen, oder im schlimmsten Fall Platinen erhielt, bei denen die Schichten nicht in der richtigen Reihenfolge waren.

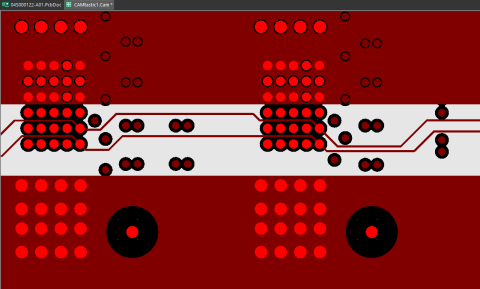

Es ist sinnvoll, die Kupferschichten auf der Platine zu nummerieren, damit man sie nach der Fertigung überprüfen kann. Im obigen Titelbild können Sie Schichten sehen, die mit Nummern markiert sind. Eine weitere gängige Praxis ist es, den Namen der Schicht als Text unterhalb der Platinenkontur im PCB-Editor zu platzieren. Der Schichtname im Bild unten ist als Kupferelement platziert. Dies führt dazu, dass es im Gerber-Export außerhalb der Platinenkontur erscheint. CAM kann dies dann löschen oder verschieben, wenn sie ein Panel erstellen.

...aber ich muss sagen, dies ist ein deutlicher Hinweis darauf, dass die Art und Weise, wie wir Entwürfe an Fertiger kommunizieren, ernsthaft fehlerhaft ist. Und Praktiken wie diese, obwohl sie sehr gut sind, sind wirklich nur Notlösungen für fehlende Informationen in den Dateiformaten, die wir traditionell für die Datenübergabe verwendet haben. Ich würde sogar so weit gehen zu sagen, dass Fertigungszeichnungen - theoretisch - nicht notwendig sein sollten (schockierend!). Ja, das habe ich gesagt.

Nur einige der ernsthaften Einschränkungen von RS-274x, wie es üblicherweise verwendet wird, sind:

- Für jede Schicht der PCB-Informationen wird eine separate physische Datei benötigt (z.B. Kupferbilder, Fertigungsnotizen, Montagezeichnungsschicht usw.)

- Der Schichtenaufbau ist nicht definiert - er muss manuell durch Diagramme, Dateinamen und Textdokumentation an den Hersteller kommuniziert werden.

- Es enthält keine Bohrinformationen - diese müssen in einer separaten „NC Drill“ Datei gesendet werden, die oft fälschlicherweise in einem anderen Maßstab oder Versatz als das Gerbers Dateiformat generiert wird.

- Es enthält keine Informationen über elektrische Verbindungen (Netzliste), daher ist eine separate Netzlistendatei für den elektrischen Test der Leiterplatte erforderlich - die wiederum nicht unbedingt mit den Gerbers übereinstimmen muss.

- Es enthält keine Informationen über die Platzierung von Komponenten oder Stücklisten - für Pick-and-Place und Beschaffung müssen separate Dateien erstellt werden. Dies verursacht zusätzliche Verzögerungen und Probleme für Schlüsselfertig-Hersteller, die sowohl die nackte Leiterplattenfertigung als auch die Endmontage durchführen.

IPC-2581 und Gerber X2 Ausgabegeneratoren

IPC-2581 ist ein neuer Standard der IPC (International Printed Circuit Association). Altium ist Mitglied des IPC-2581-Konsortiums und wird bald die Erzeugung von Fertigungsdaten nach der IPC-2581B-Spezifikation aus Altium Designer® unterstützen. Das Besondere an IPC-2581 ist, dass es eine einzelne XML-Datei generiert, die alle Informationen enthält, die zur Herstellung und Montage der gedruckten Platinenbaugruppe benötigt werden - egal, ob es sich nur um eine nackte Platine handelt oder um den gesamten Fertigungsprozess einschließlich Bestückung und Endtest. IPC-2581-Dateien umfassen:

- Kupferbildinformationen für das Ätzen von PCB-Schichten.

- Informationen zum Schichtenaufbau der Platine (einschließlich starrer und flexibler Abschnitte).

- Netzliste für nackte Platinenprüfung und In-Schaltungs-Prüfung.

- Stückliste der Komponenten für Einkauf und Montage (Bestückung).

- Fertigungs- und Montagehinweise und -parameter.

Die Verwendung dieses neuen Standards bedeutet, dass nur eine einzige Datei an den Fertiger gesendet werden muss, ohne Bohrdateien, Ausdrucke, PDFs oder sogar Fertigungs- und Montagezeichnungen - alle Informationen, die zur Herstellung der Platine benötigt werden, sind innerhalb der IPC-2581 XML-Datenbank beschrieben.

Gerber X2

Während es eine Erweiterung des bestehenden Gerber RS-274X Standards ist, bietet Gerber X2 einige der gleichen Vorteile wie IPC-2581, indem es die fehlenden Informationen hinzufügt - wie Schichtstapeldefinitionen, Pad- und Via-Attribute, impedanzkontrollierte Leiterbahnen - in ursprüngliche Gerbers in einem rückwärtskompatiblen Satz von Gerber-Dateien. Netzlisten für Tests, Bohrungen und andere Ausgaben können weiterhin in ihren jeweiligen Dateiformaten an die Hersteller gesendet werden. Auf diese Weise bietet Gerber X2 ein verbessertes Fertigungsausgabeformat, das rückwärtskompatibel mit bestehenden Arbeitsabläufen, Software und Fertigungsausrüstungen ist. Es wird daher eine bevorzugte Wahl für Benutzer sein, die einen konservativeren Upgrade-Ansatz verfolgen.

Überblick über ODB++

Eines der neueren, intelligenteren Datenformate ist ODB++. Dieses CAD-zu-CAM-Datenaustauschformat umfasst alles, was Sie im klassischen Gerber-Format finden würden, sowie zusätzliche Daten, die normalerweise neben dem Gerber-Paket exportiert würden. Das ODB++-Paket enthält drei Dateisätze:

- ODB++ Design-Dateien

- ODB++ Prozess

- ODB++ Fertigung

Im Gerber-Format erscheint ein Pad, das Sie in einem PCB-Layout platzieren, als ausgefüllte Region in einem Gerber-Viewer. Es gibt keine Möglichkeit, ein rechteckiges Pad, das zur Montage einer SMD-Komponente verwendet wird, von einem einfachen rechteckigen Stück Kupfer zu unterscheiden, das in keiner Beziehung zu einer Komponente steht (z.B. ein Testpunkt). Diese Information wird in einer anderen Design-Ausgabedatei gespeichert (der Netzliste).

Im ODB++ Format werden Pads für Komponenten explizit als Pads innerhalb des Ausgabedateipakets definiert. Wenn Sie ODB++ Dateien exportieren, wird alles in eine einzige ZIP-Datei exportiert, und diese wird an den Hersteller gesendet. Sie exportieren die verschiedenen Dateien in der obigen Liste nicht einzeln, sie sind alle im selben Paket enthalten. Einige Hersteller fördern die Verwendung von ODB++-Exporten, weil alles in einem Archiv enthalten ist.

Zeit, Fortschritte zu machen

So oder so muss die Industrie voranschreiten, und welche Ausgabe Sie wählen, hängt größtenteils von Ihrem Hersteller ab.

In Europa und Nordamerika drängen PCB-Hersteller darauf, dass Designer neuere intelligente Formate verwenden, da die NRE-Kosten für die Verwendung eines „ganz normalen Gerber-Viewers“ für eine PCB-Designprüfung wirklich hoch sind. Jede Fertigungsstätte, die über aktuelle CAM-Software verfügt, kann jetzt IPC-2581, ODB++ und Gerber X2 unterstützen, also gibt es wirklich keine Ausrede. Alle Fabs, mit denen ich darüber gesprochen habe, stimmen zu - Sierra, Hughes, Precision…

Aber ich würde gerne Ihre Meinung wissen - würden Sie den konservativeren Weg wählen (Entschuldigung für das Wortspiel) und bei Gerber bleiben, oder würden Sie sich für IPC-2581 entscheiden? Wenn Sie das neuere Format wählen, welche Schritte würden Sie mit Ihrer Fertigungsstätte unternehmen, um die korrekte Herstellung Ihrer Platinen zu garantieren?

Sobald Sie Ihr PCB-Layout fertiggestellt und eine gründliche Designprüfung abgeschlossen haben, ist es einfach, PCB-Design-Ausgabedateien für Ihr Design in Altium Designer® zu generieren. Die OutJob-Dateifunktion ermöglicht es Ihnen, Fertigungsdateivorlagen für Ihre Projekte zu erstellen und schnell Gruppen von Dateien aus Ihrem PCB-Layout und Schaltplandaten zu generieren. Wenn Sie bereit sind, diese Dateien an Ihren Hersteller freizugeben, erleichtert die Altium 365™-Plattform die Zusammenarbeit und das Teilen Ihrer Projekte.

Wir haben nur an der Oberfläche dessen gekratzt, was mit Altium Designer auf Altium 365 möglich ist. Starten Sie heute Ihre kostenlose Testversion von Altium Designer + Altium 365.