Beseitigung von EMI- und Signalintegritätsproblemen bei Mehrfach-Platinen-PCB-Designs

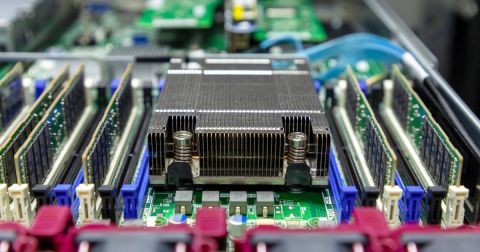

Moderne Elektronik ist zunehmend auf Multi-Board-PCB-Systeme angewiesen, um die Leistung, Modularität und Skalierbarkeit zu liefern, die von Spitzentechnologien gefordert wird. Von Luft- und Raumfahrtsystemen bis hin zu fortschrittlichen Rechenclustern, diese Entwürfe verschieben technologische Grenzen, führen aber auch komplexe Herausforderungen ein. Zu den kritischsten Problemen gehören elektromagnetische Interferenzen (EMI) und Signalintegrität (SI). Schlecht verwaltete Verbindungen, inkonsistentes Erdung oder unzureichende Abschirmung können zu Signaldegradation, Systeminstabilität und sogar regulatorischen Ausfällen führen.

Dieser Artikel untersucht praktische Strategien, um diese Herausforderungen anzugehen, und konzentriert sich darauf, wie Ingenieure das Layoutdesign, Erdung, Verbindungen, Stromversorgung und Wärmemanagement optimieren können, um zuverlässige vernetzte Multi-Board-Systeme zu bauen.

Multi-Board-Entwürfe sind mehr als nur miteinander verbundene PCBs. Sie sind Ökosysteme, in denen elektrische, thermische und mechanische Faktoren aufeinandertreffen. Im Gegensatz zu Einzelplatinen-Designs verlassen sich vernetzte Multi-Board-Systeme auf Steckverbinder, Kabel oder Flexschaltungen, um Signale zwischen den Platinen zu übertragen. Diese Übergänge schaffen potenzielle Schwachstellen: Impedanzfehlanpassungen an Steckverbindern können Signale reflektieren, lange Stummel in Leiterbahnen können wie Stimmgabeln resonieren und inkonsistentes Erdung kann Rückwege in Antennen für Rauschen verwandeln.

Zum Beispiel kann ein Hochgeschwindigkeitssignal, das von einer Prozessorplatine zu einem Speichermodul überträgt, auf einen Stecker mit nicht übereinstimmender Impedanz treffen. Diese Diskontinuität kann Reflexionen verursachen, das Signal verzerren und zu Timing-Fehlern führen. Ebenso kann die Wärme von einer unter einem empfindlichen Analogboard gestapelten Stromplatine das Verhalten von Komponenten verändern und die Leistung subtil verschlechtern. Diese Probleme anzugehen, erfordert einen ganzheitlichen Ansatz, der elektrische Präzision mit mechanischem Pragmatismus in Einklang bringt.

Das Fundament legen: PCB-Layout und -Routing

Die Reise zu einem robusten PCB-Mehrplatinensystem beginnt mit einem durchdachten PCB-Layout. Hochgeschwindigkeitssignale erfordern eine sorgfältige Routing, um Verzerrungen und Störungen zu vermeiden. Eine grundlegende Regel ist die Aufrechterhaltung einer kontrollierten Impedanz über Leiterbahnen, Stecker und Kabel. Dies bedeutet, die Breiten der Leiterbahnen und die dielektrischen Materialien so auszuwählen, dass sie mit der Zielimpedanz des verbundenen Mehrplatinensystems übereinstimmen, typischerweise 50 oder 100 Ohm. Zum Beispiel erfordert ein 10 Gbps serieller Link auf einem Server-Backplane eine präzise Spurgeometrie, um Signalverlust zu verhindern.

Beim Routing sollten Hochgeschwindigkeitssignale priorisiert werden, indem ihnen ein klarer Weg über durchgehende Masseebenen gegeben wird. Diese Ebenen wirken als Schilde, die elektromagnetische Felder enthalten und stabile Rückwege bieten. Vermeiden Sie es, empfindliche Leiterbahnen parallel zu lauten Stromleitungen zu führen, da induktive Kopplung Störungen einspeisen kann. Stattdessen sollten sie senkrecht verlegt werden, um die Interaktion zu minimieren.

Nebensprechen ist ein weiterer stiller Saboteur. Die Vergrößerung des Abstands zwischen Hochgeschwindigkeitsleitungen reduziert kapazitive und induktive Kopplungen. Bei Differenzpaaren sorgt eine eng gekoppelte Verlegung dafür, dass Störgeräusche sich aufheben, während das Vermeiden von rechtwinkligen Biegungen Impedanzspitzen verhindert. Stellen Sie sich ein Paar Hochgeschwindigkeits-USB-Leitungen vor: Eine plötzliche 90-Grad-Wendung könnte Reflexionen erzeugen, ähnlich wie ein Auto, das abrupt auf einer Autobahn ausschert.

Erdung: Der Schlüssel zu EMC und Signalintegrität

Die Erdung wird oft als nachträglicher Gedanke behandelt, aber in PCB-Mehrfachplattensystemen ist sie das Rückgrat von EMC und SI. Eine fragmentierte Erdungsstrategie kann zu Erdungsschleifen führen, bei denen Spannungsunterschiede zwischen den Platinen zirkulierende Ströme erzeugen, die Lärm abstrahlen. Um dies zu verhindern, sollte eine einheitliche Erdungsreferenz über alle Platinen hinweg etabliert werden. In Fällen, in denen bestimmte Platinen Signalisolatoren oder isolierte DC/DC-Wandler enthalten, sollten klare Abgrenzungen zwischen verschiedenen Erdungsregionen geschaffen werden. Wo es anwendbar ist, um hochfrequente abgestrahlte Emissionen zu unterdrücken, sollte ein Y-Typ-Sicherheitskondensator verwendet werden, um Erdungen zu verbinden, während die DC-galvanische Isolation und der ESD-Schutz aufrechterhalten werden.

Um ein Beispiel dafür zu sehen, wie man dies richtig macht, schauen Sie sich das folgende Video an:

Durchgehende Masseflächen in jedem Bereich sind gleichermaßen wichtig. Sie minimieren Impedanzschwankungen und wirken als elektromagnetische Schilde. Beim Stapeln von Platinen sollte eine Massefläche zwischen den Lagen eingefügt werden, um Störgeräusche zu isolieren. Beispielsweise kann in einem gestapelten IoT-Sensormodul eine Massefläche zwischen den RF- und Digital-Lagen verhindern, dass Funkstörungen die Sensordaten verfälschen.

Masseverbindungs-Vias – kleine, beschichtete Löcher, die Masseebenen verbinden – sind ein weiteres mächtiges Werkzeug. Strategisch platziert um Hochgeschwindigkeitsverbinder oder lärmende Komponenten, stellen sie niederimpedante Rückwege sicher. Stellen Sie sich diese Vias als Brücken vor, die das Masse-Netzwerk kohäsiv halten, selbst über komplexe Layouts hinweg.

Verbindungen: Platinen verbinden ohne Kompromisse

Steckverbinder und Kabel sind die Lebensadern von vernetzten Multi-Board-Systemen, aber sie sind auch Hauptverdächtige für EMI- und SI-Probleme. Die richtigen Signalintegritäts-Steckverbinder auszuwählen, ist vergleichbar mit der Auswahl eines Brückendesigns: Es muss den Verkehr (Signalschnelligkeit) bewältigen, ohne zusammenzubrechen (Verluste einführen). Wählen Sie impedanzkontrollierte Steckverbinder, die zur Impedanz Ihrer PCB-Leiterbahnen passen. Beispielsweise gewährleistet ein Hochgeschwindigkeits-PCIe-Steckverbinder mit angepasster Impedanz nahtlose Signalübergänge zwischen den Platinen.

Stub-Längen – diese unbeabsichtigten Verzweigungen in Steckverbindern oder Leiterbahnen – sind eine weitere Falle. Wie ein Echo in einem Flur können Stubs resonante Reflexionen verursachen. Halten Sie Signalwege so direkt wie möglich und vermeiden Sie unnötige Aufteilungen. Achten Sie beim Routing durch Steckverbinder darauf, dass Signale sauber übergehen, ohne zu mäandern.

Die Auswahl des Kabels spielt ebenfalls eine Rolle. Verdrillte Paare oder Koaxialkabel sind hervorragend darin, Störungen abzulehnen, während abgeschirmte Varianten eine zusätzliche Verteidigungsschicht hinzufügen. Bei kritischen Signalen, wie den Taktleitungen in einem medizinischen Bildgebungssystem, wirken abgeschirmte Kabel wie eine Rüstung gegen externe Interferenzen.

Stromversorgung: Die Lichter anhalten ohne das Rauschen

Eine stabile Stromversorgung ist das Lebenselixier jedes elektronischen Systems, aber bei Designs mit mehreren Platinen kann Rauschen von einer Platine durch andere hindurchschwappen. Entkopplungskondensatoren sind die erste Verteidigungslinie. Sie in der Nähe der IC-Strompins zu platzieren, ist wie Feuerwehrleute neben einer Gefahr zu stationieren – sie können Spannungsspitzen sofort unterdrücken. Kombinieren Sie Bulk-Kondensatoren für niederfrequentes Rauschen und kleinere für hochfrequente Schwankungen.

Ein gut entworfenes Stromverteilungsnetzwerk (PDN) hilft dabei, EMI zu reduzieren. Breite Stromleiterbahnen minimieren den Widerstand und Spannungsabfälle, während Ferritkerne auf den Stromleitungen hochfrequentes Rauschen filtern. Geführte EMI kann weiter unterdrückt werden, indem man gemeinsame Modusdrosseln und Tiefpassfilter einbaut, die verhindern, dass unerwünschte Signale den Systembetrieb stören. Eine ordnungsgemäße Erdung der Stromebenen ist ebenfalls entscheidend. Mehrere Stromebenen müssen mit einem gemeinsamen Erdungsbezug verbunden werden, um zu verhindern, dass Rauschen zwischen verschiedenen Spannungsdomänen übertragen wird.

Thermomanagement: Kühlung ohne Kompromisse

Hitze ist der stille Feind der Signalintegrität. Mit steigenden Temperaturen dehnen sich Materialien aus, was die Impedanz von Leiterbahnen und das Verhalten von Komponenten verändert. In einem Mehrplatinen-Setup kann die Wärme von einer Platine auf die anderen übergehen. Thermische Vias—kleine Löcher, gefüllt mit leitfähigem Material—dienen als Autobahnen für die Wärme, indem sie diese von Hotspots wegkanalisieren. Zum Beispiel in einem GPU-Cluster, übertragen thermische Vias unter dem Prozessor die Wärme auf einen Metallkern, welcher dann von einem Kühlkörper abgeleitet wird.

Aktive Kühlung, wie Lüfter oder Flüssigkeitssysteme, ist für Hochleistungsanwendungen unerlässlich. Allerdings muss der Luftstrom optimiert werden, um zu vermeiden, dass ein Bauteil gekühlt wird, während ein anderes überhitzt. Die strategische Platzierung von Lüftungsschlitzen und Kanälen, geleitet durch 3D-Thermalsimulationen, gewährleistet eine gleichmäßige Kühlung.

Die Wahl des Materials spielt ebenfalls eine Rolle. Leiterplatten mit Metallkern oder Substrate mit hoher Wärmeleitfähigkeit, wie Aluminiumnitrid, können die Platine selbst in einen Kühlkörper verwandeln. In einer Steuereinheit für Automobile verhindern diese Materialien, dass Hitze benachbarte Leiterbahnen verzieht und so die Signalintegrität bewahrt.

Mechanische Integration: Wo Form auf Funktion trifft

Das mechanische Design eines PCB-Mehrplattensystems ist genauso entscheidend wie sein elektrischer Entwurf. Kabel und Leitungsbündel müssen so verlegt werden, dass Induktivität und Übersprechen minimiert werden. Die Trennung von Strom- und Signalkabeln vermeidet Störkopplungen. Man kann sie sich als rivalisierende Geschwister vorstellen, die ihren eigenen Raum benötigen.

ECAD-Tools mit echter 3D-Modellierung und fortgeschrittener MCAD-Integration, wie Altium Designer, ermöglichen es Ingenieuren, die Passform von Platinen und Kabeln vor der Fertigung zu visualisieren. Dies verhindert unerwartete Überraschungen, wie einen Stecker, der mit einem Kühlkörper kollidiert. Mechanismen zur Zugentlastung, wie Kabelklemmen oder flexible PCB-Abschnitte, schützen Verbindungen vor mechanischem Stress und gewährleisten Langlebigkeit.

Schlussfolgerung: Resilienz in Mehrschichtsysteme einbauen

Das Entwerfen von mehrschichtigen PCB-Systemen erfordert einen umfassenden Ansatz, der PCB-Layout-Best-Practices, Erdungsstrategien, optimierte Verbindungen, effektive Stromverteilung und Wärmemanagement integriert. Ingenieure müssen proaktiv EMI- und Signalintegritätsherausforderungen angehen, indem sie moderne Werkzeuge nutzen und branchenübliche Best Practices befolgen.

Mit der zunehmenden Komplexität elektronischer Systeme sind robustes PCB-Harness-Design und EMI-Kontrolle keine Optionen mehr. Sie sind essenziell, um Zuverlässigkeit, Konformität und Leistung in der nächsten Generation von Mehrschicht-PCB-Designs zu gewährleisten.

Interessiert an der Erkundung des Mehrschicht-PCB-Designs? Finden Sie den einfachsten Weg, um komplexe Designs und fehlerfreie Systemverbindungen zu erstellen.