Registrierungsherausforderungen bei UHDI: Warum Fertigungstoleranzen in Ihrem Layout wichtig sind

Wenn Sie sich jemals die ersten Artikelbilder von einem Ultra-HDI-Bau genau angesehen haben und dabei eine Via entdeckt haben, die einem benachbarten Trace etwas zu nahe kommt, oder ein Pad, das nur leicht aus der Mitte zu sein scheint, befinden Sie sich in guter Gesellschaft. Es ist eine der häufigsten Fragen, die Designer stellen, wenn sie in die Welt des Ultra-HDI eintreten. Im Layout verhält sich alles korrekt. Schichten sind ausgerichtet. Pads sitzen genau dort, wo Sie sie platzieren. Nichts verschiebt sich, es sei denn, Sie bewegen es.

Sobald das Design jedoch in die Fertigung geht, zeigt sich die reale Welt. Materialien dehnen sich aus und ziehen sich zusammen. Filme wachsen oder schrumpfen. Laserbohrer folgen Fiducials, die nicht ganz dort sind, wo sie ein paar Stunden zuvor waren. Diese Bewegungen sind winzig, oft nur ein paar Mikrometer, aber im Ultra-HDI kann ein paar Mikrometer der Unterschied zwischen einer sauberen Verbindung und einem Zuverlässigkeitsproblem sein, das darauf wartet, aufzutauchen.

Lassen Sie uns einen praktischen Blick darauf werfen, warum die Registrierung zu einer solchen definierenden Herausforderung im UHDI wird und was Designer frühzeitig tun können, um ihr zuvorzukommen.

Verständnis der Registrierung in der UHDI-Welt

Die Registrierung ist einfach die Kunst, jede Schicht, jedes Via und jedes Kupfermerkmal genau dort zu platzieren, wo es vorgesehen ist. Designs mit größeren Merkmalsgrößen haben eine größere Toleranz für Fehlausrichtungen zwischen den PCB-Schichten, sodass eine kleine Drift zwischen den Schichten nicht bemerkbar sein wird.

UHDI hat viel kleinere Merkmale, mit Leiterbahnbreiten von nur 25 Mikron und winzigen Fangpads, die lasergebohrte Mikrovias unterstützen. Wenn die Merkmale schrumpfen, schrumpfen auch die zulässigen Toleranzen. Eine Fehlregistrierung, die auf einer Standard-HDI-Platine unbemerkt bleiben würde, könnte größer als die Kupfermerkmalsgrößen auf einer UHDI-PCB sein, was zu einem Feldausfall führen könnte, wenn die Platine zur Auslieferung an einen Kunden freigegeben wird.

Die beeindruckende Fähigkeit von UHDI funktioniert nur, wenn das Design mit dem übereinstimmt, was der Prozess zuverlässig liefern kann. Wenn Merkmale nicht dort landen, wo sie sollen, summieren sich die Konsequenzen schnell:

- Mikrovias verfehlen ihre Fangpads, was zu Unterbrechungen oder intermittierenden Ausfällen führt.

- Der Lötstopplack verschiebt sich und legt Kupfer frei, das abgedeckt bleiben sollte.

- Leiterbahnen drängen in Pad-Bereiche und lösen elektrische Testprobleme aus.

- Die Ausbeute sinkt, die Kosten steigen und die Bauzeit verlängert sich.

Warum die Registrierung schwieriger ist, als es aussieht

Im Inneren der Fabrik führt jeder Fertigungsschritt zu einer geringfügigen, mechanisch oder thermisch bedingten Fehlausrichtung zwischen den PCB-Lagen. Dies ist zu erwarten, und Prozessingenieure kompensieren dies, wo sie können, aber die Fehlausrichtungen der Merkmale sammeln sich dennoch an.

- Imaging: Fotolack reagiert auf Temperatur und Belichtungsenergie, und selbst gut kontrollierte Belichtungsräume erleben Schwankungen der Luftfeuchtigkeit. Filme können sich leicht dehnen, wenn sie gehandhabt oder skaliert werden.

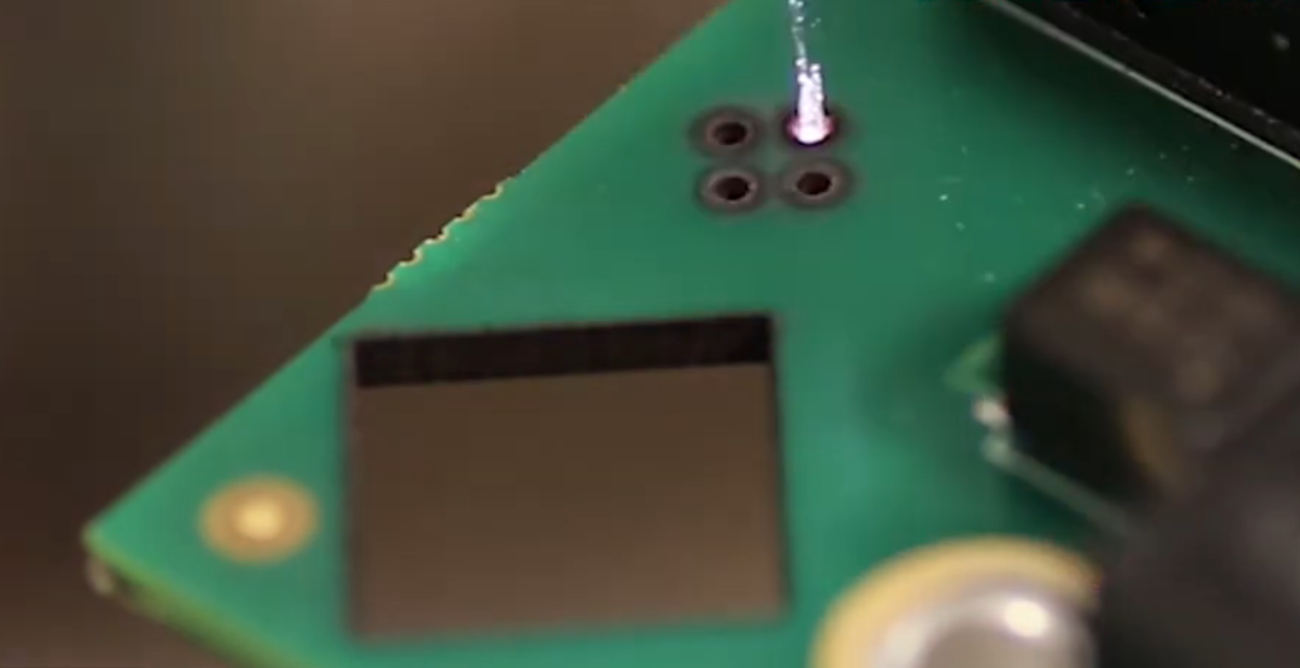

- Laserbohren: Laserbohrköpfe werden mit einem CNC-Controller um eine PCB bewegt, und die Energiezufuhr mit einem Laser ist hochpräzise. Allerdings sind Laserbohrer nicht immun gegen mechanische Hysterese, wenn sie eine PCB abtasten. Sie folgen Fiduzialmarken, und wenn diese Fiduzialmarken sich auch nur ein wenig verschieben, tut dies auch alles andere. Eine Drift von 10 bis 15 Mikron über ein dünnes UHDI-Panel ist nicht ungewöhnlich.

- Laminierung: Hier findet der eigentliche Balanceakt statt. Während jedes Presszyklus fließt Harz, Glasgewebe bewegt sich, und jedes Material reagiert unterschiedlich auf Hitze. UHDI-Stack-ups verwenden oft sehr dünne Kerne und mehrere sequenzielle Laminierungsdurchgänge, was die Registrierungsherausforderung verstärkt.

Eine Verschiebung um 10 Mikron auf einem standardmäßigen Mehrschicht-PCB-Stackup fällt kaum auf. Bei UHDI kann dieselbe Verschiebung von 10 Mikron jedoch einen Lötstoppsteg ausradieren oder eine Mikroviale genau am Rand ihres Pads landen lassen. Keine Menge an AOI oder Endkontrolle kann diese Toleranz wiederherstellen.

Wo Designer den größten Einfluss haben

Hersteller investieren stark in die Reduzierung von Prozessvariationen, aber das Design selbst bestimmt oft, wie eng das Registrierungsfenster sein muss. Einige frühe Entscheidungen können die Ausbeute und Stabilität dramatisch verbessern.

- Bauen Sie Spielraum in Ihre Merkmale ein: Ja, Mindestanforderungen existieren, aber sie setzen eine perfekte Ausrichtung voraus. Echte Boards sind selten perfekt ausgerichtet. Geben Sie Ihrem Design, wo immer möglich, etwas Spielraum.

- Mikrovias: Gestapelte Mikrovias erfordern eine extrem enge Registrierungskontrolle. Versetzte Strukturen erleichtern diese Anforderung und verbessern oft die Langzeit-Zuverlässigkeit.

- Kupferbalance: Eine ungleichmäßige Kupferverteilung ist ein leiser Störfaktor. Dichte Kupferbereiche widerstehen der Bewegung während der Laminierung, während spärliche Bereiche sich leichter verschieben. Je einheitlicher das Kupfergewicht, desto vorhersehbarer wird die Registrierung sein.

- Lötmaske: Kleine Öffnungen und schmale Dämme sehen auf dem Bildschirm scharf aus, aber sie lassen fast keine Toleranz für eine Maskenverschiebung. Selbst eine kleine Fehlausrichtung kann eine Öffnung schließen oder eine unbeabsichtigte Belichtung verursachen.

Kleine Entscheidungen in den frühen Layoutphasen bieten oft genau den Fertigungsspielraum, der benötigt wird, um alles innerhalb der Spezifikationen zu halten.

Ein kurzer Blick aus der Sicht des Fertigers

Auf dem Fertigungsboden ist die Registrierungskontrolle ein ständiger Tanz zwischen Präzisionswerkzeugen und der Physik der Materialien. CAM-Teams verwenden Skalierungsmodelle, Ausrichtungssysteme und viele historische Daten, um vorherzusagen, wie sich ein Panel während der Verarbeitung verhalten wird. Diese Werkzeuge helfen, aber sie können die angeborene Bewegung von Harz, Glas und Kupfer während der Wärmekreisläufe nicht außer Kraft setzen.

Deshalb ist die frühe Kommunikation zwischen Design und Fertigung so wichtig. Wenn der Fertiger Ihren Stack-up, Ihre Kupferdichteziele und Ihre beabsichtigte Via-Architektur versteht, können sie ihr Prozessfenster entsprechend anpassen. Eine gute Registrierung ist keine einzelne Anpassung, es ist das kumulative Ergebnis vieler kleiner, koordinierter Entscheidungen.

Ein wenig Wissen im Voraus erspart später viele Kopfschmerzen. Man kann ein fehljustiertes Merkmal einfach nicht zurück in die Toleranz inspizieren. Design für UHDI bedeutet, mit der Realität der Fertigung im Blick zu entwerfen. Beginnen Sie mit der Diskussion über den Stack-up: Das Fehlregistrierungsbudget des Herstellers ist eine Funktion der spezifischen Materialien, die im UHDI-Stackup verwendet werden. Sobald die zulässigen Toleranzen bekannt sind, vermeiden Sie unnötige Einschränkungen, die in CAD elegant aussehen, aber das Fertigungsfenster so stark einschränken, dass der Prozess fragil wird.

Innovation ist spannend, aber die Ausführung gewinnt den Tag. Die Designer, die diese Denkweise annehmen, neigen dazu, reibungslosere Erstmusterläufe, höhere Ausbeuten und weit weniger Überraschungen in späten Phasen zu erleben.

Ob Sie zuverlässige Leistungselektronik oder fortschrittliche digitale Systeme bauen müssen, Altium Develop vereint jede Disziplin zu einer kollaborativen Kraft. Frei von Silos. Frei von Grenzen. Hier arbeiten Ingenieure, Designer und Innovatoren als Einheit zusammen, um ohne Einschränkungen gemeinsam zu erschaffen. Erleben Sie Altium Develop noch heute!