Hochdichte Verbindungen - Ein Design- und Fertigungsleitfaden

KAPITEL 1

Einführung in High Density Interconnects

DIE ENTWICKLUNG DER ELEKTRONIK

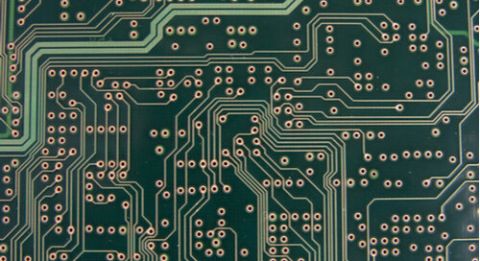

Die Elektronik ist eine relativ junge Industrie, da es erst 65 Jahre her ist, seit der Transistor erfunden wurde. Die Röhre wurde vor fast 100 Jahren entwickelt, erlebte aber im Zweiten Weltkrieg einen Aufschwung mit Kommunikationstechnik, Radar, Munitionszündung (insbesondere die radarhöhenmesser-gesteuerte elektronische Zündung für die erste Atombombe) und hat sich zur größten Industrie der Welt entwickelt. Alle elektronischen Komponenten müssen miteinander verbunden und zu einer funktionierenden Einheit zusammengebaut werden. Die Elektronikverpackung ist die Technologie, in der wir das Design und die Herstellung dieser Verbindungen integrieren. Seit den frühen 1940er Jahren ist die gedruckte Schaltkarte (PCB) die grundlegende Bauplattform der Elektronikverpackung. Dieses Handbuch beschreibt die fortschrittlichen Designansätze und Herstellungsprozesse, die benötigt werden, um die komplexesten dieser PWBs, die High-Density-Interconnects (HDI), wie in Abbildung 1 dargestellt, zu entwerfen.

Dieses Kapitel führt in die grundlegenden Überlegungen, die Hauptvorteile und die potenziellen Hindernisse ein, die bei der Auswahl der High-Density-Interconnect-Methoden berücksichtigt werden müssen. Der Schwerpunkt liegt auf den Verbindungen und der Verdrahtung von Komponenten. Es geht um Dichte und die potenziellen Auswirkungen, die die Auswahl verschiedener HDI-Plattentypen und Designalternativen auf die Kosten und Leistung der gesamten elektronischen Baugruppe haben könnten.

Seit den frühen 50er Jahren sind gedruckte Schaltungen immer alltäglicher geworden, die Dichte und Komplexität der Verbindungen hat schnell zugenommen, aber nicht so stark wie in den letzten zehn Jahren. Die herkömmliche Technologie gedruckter Schaltungen ist in der Lage, die meisten heutigen Anforderungen zu erfüllen. Dennoch gibt es eine wachsende Gruppe von Produkten, die als „High Density Interconnects“ (kurz HDI) bezeichnet werden, die dazu verwendet werden, noch dichtere Verbindungen zu schaffen, und genau diese sind Gegenstand dieses Leitfadens.

Trends bei Verbindungen

Die Treiber für höherdichte Verbindungen lassen sich unter drei Überschriften zusammenfassen; Plattformen, Leistung und Teile:

Plattformen

Mit schnell wachsenden Märkten für Produkte wie Mobiltelefone, digitale Geräte und tragbare Computer, die alle neue Möglichkeiten darstellen. HDI ermöglicht es, dass Elektronik kleiner und leichter wird.

Leistung

Mit abnehmenden Anstiegszeiten bei Halbleitern und mehr RF- und Mikrowellenkommunikation bei Frequenzen von bis zu 80 GHz in einigen Telekommunikationsbereichen.

Teile

Die sich entwickelnde Siliziumtechnologie mit kleineren Transistoren und schnelleren Anstiegszeiten führt zu der Herausforderung, mehr Anschlüsse auf einem kleineren Platz zu bieten, was mehr Verbindungen pro Flächeneinheit bedeutet.

Alle diese Trends führen zu einer Nachfrage nach dichteren Verbindungen, mit kleineren Leiterbahnen und Abständen, kleineren Vias und mehr vergrabenen Vias. Dies geht nicht notwendigerweise mit einer Änderung der Platinen-Designpraktiken einher, konventionelle Konstruktionen können jedoch ihre Grenzen erreichen und das Design von HDI-Konstruktionen erfordert ein Umdenken der Designstrategien.

ABBILDUNG 1. Die Elektronik hat sich seit den 1940er Jahren in der Dichte weiterentwickelt, bis zum aktuellen Stand der High-Density-Interconnects, die 3D-Stacking und eingebettete Komponenten umfassen.

HDI-MEHRSCHICHTPLATTFORMEN

HDI ist ein so großer und wachsender PWB-Anwendungsmarkt, dass es mindestens drei (3) verschiedene HDI-Plattformen gibt, die ihn ausmachen. Diese vier Plattformen sind 1. Substrate & Interposer-Module; 2. Portable Geräte; und 3. Hochleistungsgeräte.

Substrate & Interposer-Module

Diese Technologie wird für Flip-Chip- oder drahtbondfähige Substrate verwendet. Mikrovias ermöglichen die erhöhte Dichte, die benötigt wird, um von den hochdichten Flip-Chips zu entkommen. Die dielektrischen Materialien sind die neueren, entwickelten Filme. Ein typisches Beispiel ist in Abbildung 2 zu sehen. Die Module sind kleine Substrate, die ihre ICs drahtgebondet, flipgechipt oder TAB montiert haben können oder feinpitchige CSPs verwenden. Die diskreten Komponenten sind typischerweise sehr klein, wie 0201 oder 01005 und können sogar eingebettet sein. Die Designregeln sind in der Regel gröber als beim einzelnen IC-Substrat, da das Modul größer als ein einzelnes IC-Paket sein kann.

Portables

Portable und miniaturisierte Verbraucherprodukte sind die Speerspitze in der HDI-Technologie. Die dichten Designs bieten kleine Formfaktoren und sehr dichte Merkmale, einschließlich Mikro-BGA und Flip-Chip-Fußabdrücken. Die größte Anwendung ist derzeit Mobiltelefone. Ein typisches Mobiltelefonprodukt (Motorola MicroTack und das Apple iPhoneX) sind in Abbildungen 3 zu sehen.

High Performance

Diese Technologie wird für Platinen mit hoher Lagenanzahl, hohem I/O oder kleinen Pitch-Komponenten verwendet. Eine Platine mit vergrabenen Vias ist nicht immer notwendig. Die Mikrovias werden verwendet, um den Escape-Bereich dichter Komponenten (hoher I/O, Mikro-BGA) zu bilden. Das Dielektrikum wird verstärkt - mit Harz beschichtete Folien, verstärkte Prepregs und Kerne sowie Hochleistungslaminate. Ein typisches Beispiel ist in Abbildung 4 zu sehen. Eine mögliche vierte zu entwickelnde Plattform sind „eingebettete Komponenten“, wie in Abbildung 5 zu sehen.

ABBILDUNG 2. Hochdichtemodule für a. Flip-Chip-Substrate und b. Telekommunikation

ABBILDUNG 3. Stetig zunehmende Komplexität und Dichte kennzeichnen die HDI-Platinen, die seit 1994 in Mobiltelefonen verwendet werden.

ABBILDUNG 4. Eine hochzuverlässige Telekommunikationsplatine für einen dreifachen OC-192 (10 Gb/s) optischen Netzwerkcontroller. Die Konstruktion besteht aus verlustarmen Laminaten und verwendet eine 1+6+1 HDI-Struktur.

ABBILDUNG 5. Die typische Verwendung von Mikrovias zum Verbinden verschiedener eingebetteter Kondensatoren und Widerstände.

LEISTUNGSVERBESSERUNGEN

Wenn Leistungsverbesserungen für PWBs erforderlich sind, ist HDI der führende Beitragende. Neben der Verkleinerung, Gewichtsreduktion und Verdünnung der PWB wird sie auch eine überlegene elektrische Leistung haben. Einige dieser Verbesserungen sind:

- Um Größenordnungen niedrigere elektrische Parasiten

- Minimale Stubs

- Stabile Spannungsschiene

- Entfernung von Entkopplungskondensatoren

- Niedrigeres Übersprechen und Rauschen

- Deutlich niedrigeres RFI / EMI

- Nähere Masseebenen

- Möglichkeiten für verteilte Kapazität (PWR/GND)

- Oberflächen-Masseebenen mit Via-in-Pads reduzieren Emissionen und Strahlung

Da Halbleiterfabriken die Größe ihrer Bauteile reduzieren, ermöglicht die Physik schnellere Anstiegs- / Abfallzeiten. Dies äußert sich in einer höheren Frequenzleistung. Aber mit kleineren Bauteilen kommen viele mehr auf einem Chip und eine höhere Wärmeabgabe. Mit einer Reduzierung der Versorgungsspannung, um die Leistungsabgabe zu minimieren, resultiert dies in einer erhöhten Empfindlichkeit der Schaltungen gegenüber verschiedenen Formen von Rauschen und Verlust der Signalstärke. Hochleistungslaminate waren schon immer eine der Anforderungen. Zusätzlich verbessern verbesserte Prozesse für die Mikrovias-Herstellung auch die Hochfrequenzleistung. Mikrovias haben fast 1/10 der Parasiten von THs. Testfahrzeugstrukturen können die niedrigere Induktivität in Mikrovias validieren, und wenn sie mit niederinduktiven Entkopplungskondensatoren und Via-in-Pads kombiniert werden, zeigen sie die Vorteile der Rauschreduzierung, insbesondere für Hochgeschwindigkeitslogik.

ZUGANG ZU FORTSCHRITTLICHEN KOMPONENTEN (TEILE)

Die Halbleiterindustrie ist der primäre Motor für die Elektronik. Kleinere Gate-Geometrien und eine größere Gesamtzahl an Gates ermöglichen die Ausführung mehrerer Funktionen – und das schneller. Mit größeren Wafern sinken die Preise weiterhin.

IC-Verpackungen, wie z.B. ein 0,80- und 0,65-mm-Pitch-Gerät, profitieren von PCB-Technologien wie HDI, aber der Einsatz von 0,8 mm Pitch und kleineren Geräten ist, wo HDI wirklich anfängt, Vorteile zu bieten. Die Blindvias sparen Platz auf den inneren Lagen und haben reduzierte Via-Lands, sowie machen Via-in-Pads möglich. Typisch für diese Geräte ist der 953 Pins, 0,65mm Pitch, Digital Signal Processor (DSP), der in Abbildung 6a oder der 498 Pins DSP, gezeigt in Abbildung 6b, zu sehen ist. Die anderen neuen Komponenten, die immer verbreiteter werden, sind solche mit sehr hohen Pinzahlen von etwa 600 bis 2500 Pins, selbst bei 1,00- und 0,8-mm-Pitches. Obwohl einige davon Telekommunikations-Digitalschalter sind (Abbildung 6c), sind die überwiegende Mehrheit die neuen Field Programmable Gate Arrays (FPGAs). Aktuelle Produkte von Actel, Infineon, Xilinx und Altera haben Gehäuse mit 456, 564, 692, 804, 860, 996, 1020, 1164, 1296, 1303, 1417, 1508, 1696 und 1764 Pins. FPGAs mit mehr als 2000 Pins werden entworfen!

ABBILDUNG 6. a. Feinraster-Bauteile wie dieser 953-Pin - 0,65 mm Raster Mikroprozessor, b. das 498-Pin 0,5mm DSP-Gerät oder c. der 480-Pin @ 0,4 mm Controller, sogar d. 182 Pins @ 0,25 mm erfordern Mikrovias. e. Der 2577-Pin - 1,0 mm Raster digitale Schalter benötigt jetzt Mikrovias, um sie auf einer gedruckten Schaltung zu verbinden.

HDI-MÖGLICHKEITEN

Andere Vorteile der Verwendung von HDI-Technologien können sich aus der einfacheren Gestaltung ergeben, was zu einer schnelleren Markteinführung und einer verbesserten Zuverlässigkeit führt.

Schnellere Markteinführung

Die schnellere Markteinführung ergibt sich durch die einfachere Platzierung von Komponenten mit Blindvias oder Via-in-Pads. Weitere Designeffizienzen ergeben sich durch kleinere Abstände, verbesserte BGA-Ausbrüche, Boulevard-Verdrahtung (siehe Kapitel 4) und die einfache Autoroutung mit Blind-/Buried-Vias anstelle von Durchgangsbohrungen. Die Gesamtzeiten für das Systemdesign können aufgrund der verbesserten elektrischen Leistung von Blindvias anstelle von TH-Vias reduziert werden, weniger Neuanläufe werden aufgrund von Signalintegrität und Geräuschreduzierung erforderlich sein.

Verbesserte Zuverlässigkeit

Umfangreiche Zuverlässigkeitstests wurden Ende der 1990er Jahre vom IPC-ITRI bezüglich der Zuverlässigkeit von Mikrovias durchgeführt. [1] Andere Gruppen (wie HDPUG & NASA-JPL) haben ebenfalls Berichte über die überlegene Zuverlässigkeit von kleinen Blindvias gegenüber Durchkontaktierungen (TH vias) veröffentlicht. [2] Das Verständnis des „WARUM“ ist ziemlich einfach! Das Aspektverhältnis (AR-Tiefen- zu Durchmesserverhältnis) der Vias ist kleiner als (<) 1:1 im Vergleich zu TH mit einem AR von >6:1 (+), das bis zu 20:1 reichen kann. Dies ist das Ergebnis der Verwendung von dünnen Materialien und Materialien mit niedrigem Z-Achsen-TCE in HDI (siehe Kapitel 2). HDI-Materialien sind zahlreich und übertreffen in ihrer Vielfalt laminierte Mehrlagenschaltungen, daher werden sie durch den IPC-Standard IPC-4104A und nicht IPC-4101B abgedeckt. Wenn die Blindvias ordnungsgemäß gebohrt und beschichtet sind, dann werden sie viele Male den thermischen Zyklus wie typische THs durchstehen (siehe Kapitel 6)

Die dünnen HDI-Materialien eignen sich daher gut für den thermischen Wärmetransfer und dies wird auch in den IPC HDI Design Standards, IPC-2226, behandelt.

Niedrigere Kosten

Kapitel 4 und 5 werden den verbesserten Entwurfsprozess für HDI-PWBs detailliert besprechen. Richtig geplant und ausgeführt, kann ein HDI-Mehrschichtsystem kostengünstiger sein als die TH-Board-Alternative. Wie in Abbildung 4 dargestellt, der Vergleich eines hochgeschwindigkeits-, kontrollimpedanz-14-Lagen-TH-Mehrschichtsystems zu einem 8-Lagen-HDI-Mehrschichtsystem. Durch die vollständige Nutzung der Sekundärseite des PWBs war 40% weniger Fläche erforderlich, um alle Komponenten zu verbinden, zusätzlich zu 6 weniger Lagen.

VORHERSEHBARKEIT ODER „WAS WIRD ES KOSTEN?“ UND DER BEDARF AN ENTWURFSMODELLEN

Vorhersehbarkeit

Kunden müssen die HDI-Stackup, Entwurfsregeln und den PREIS kennen, BEVOR sie mit dem Projekt oder dem Platinenentwurf beginnen.

Hersteller können das Design NACH dessen Fertigstellung anbieten, aber ohne die Zahlen im Voraus - niemand kann es sich leisten, Zeit in eine Sackgasse zu investieren. Das Konzept, dass „Mikrovias mehr kosten!“, basiert auf dem Nichtwissen, wie man ein HDI-Board richtig entwirft.

Einer der Vorteile des Benchmarkings von HDI in den letzten 37 Jahren war die TH versus HDI Trade-Off-Tabelle, die in Abbildung 7 zu sehen ist. Der Preis-/Dichte-Vergleich. Die zwei Schlüsselvariablen sind RCI, eine Vergleichswährung, normalisiert auf den tatsächlichen Preis eines 8-Lagen-Mehrschichtsystems und DEN, die durchschnittliche Anzahl von Pins auf einer Platine geteilt durch die Länge und Breite der Platine.

ABBILDUNG 7. TH versus HDI Preis-/Dichte-Vergleich. Der Relative Kostenindex (RCI) und der Dichteprädiktor (Pins/qm) ermöglichen einen schnellen Vergleich von TH-Schichten (Spalte A) zu äquivalenten HDI-Strukturen (Spalten B – G).

Die RCIs in der Matrix sind die "Basis"-Zahlen (oder Mindestwerte) für die Kosten. Aber die "Obergrenze" für einen Bereich liegt derzeit außerhalb unserer Berechnungs- oder Festlegungsmöglichkeiten. Das hängt von verschiedenen Faktoren im Design ab. Die Ausbeuten sind sehr empfindlich gegenüber Mindestdurchmesser, Ringbreiten, Mindestleiterbahnbreite und -abstand, Materialstärken, Gesamtanzahl der Löcher und deren Dichte. Andere Kostenfaktoren wie Endbearbeitung, Lochfüllung und Toleranzen werden den Preis beeinflussen. Ich habe eine Spalte für "Dichte" (DEN) hinzugefügt. Dies ist die maximale Anzahl elektrischer Verbindungen (genannt "Pins") pro Quadratzoll Oberfläche (für beide Seiten). Die gestrichelten Linien sind "Äquivalente" PCBs. So könnte beispielsweise eine 18-Lagen-TH (Durchkontaktierung-Spalte A) Platine mit durchschnittlich 100 "Pins" pro Quadratzoll als 10-Lagen-HDI-Platine (1+8+1-Spalte C) entworfen worden sein, weil sie 210 "Pins" pro Quadratzoll (p/si) handhaben kann. Oder sie könnte als 6-Lagen-HDI-Platine mit 2+2+2 (Spalte E, ebenfalls 200 p/si) entworfen worden sein.

Der RCI zeigt in diesem Beispiel nicht die "absoluten" Kosteneinsparungen. Die "relativen" Kosteneinsparungen betragen 28,1 % für die 10-Lagen und 20,5 % für die 6-Lagen HDI-„Äquivalente“. Aber eine kleinere Platine könnte in mehr Platinen pro Panel resultieren und der „PREIS“ wäre sogar niedriger als die oben genannten Zahlen. Im Bereich von 8L bis 18L sind die HDI-Platinen, insbesondere die 2+N+2, NICHT gleichwertig zu 8L bis 18L TH-Platinen, sie repräsentieren Platinen mit 12X- 20X der Dichte von TH-Platinen.

Diese Matrix basiert auf FR-4. Dies hat zwei wichtige Implikationen. Die TH RCI-Skala (von 4L – 16L) repräsentiert wettbewerbsfähige Preise, die von China gesetzt werden. Diese Skala ist im Vergleich zur HDI-Preisgestaltung gedrückt. Daher ist die HDI-Preisgestaltung, wenn gleich oder niedriger, sehr wettbewerbsfähig. Wenn das Baumaterial NICHT FR-4 ist, sondern ein teureres Material mit niedrigem Dk oder niedrigem Dj, dann werden die Einsparungen durch HDI VIEL GRÖSSER sein, wenn Sie Schichten reduzieren!

KAPITEL 2

MATERIALIEN FÜR HIGH DENSITY INTERCONNECTS (HDI)

In diesem Kapitel werden wir die Materialien besprechen, die zur Herstellung von HDI-Schaltungen verwendet werden. Es gibt mehrere gute Ressourcen zum Thema Materialien für Leiterplatten (wie das Printed Circuit Handbook, herausgegeben von Holden & Coombs), daher konzentrieren wir uns auf jene Materialien, die spezifisch für HDI sind.

Der aktuelle weltweite Markt für HDI-Materialien wurde von BPA Consulting Ltd. auf 83 Millionen Quadratmeter geschätzt. Die Aufschlüsselung von BPA Consulting der elf (11) verwendeten HDI-Materialien, in der Reihenfolge ihrer Nutzung:

- Laser-Bohrbare Prepregs-40,4%

- RCC-28,3%

- Konventionelle Prepregs-17,2%

- ABFilm-5,0%

- Epoxy-3,3%

- Andere-3,2%

- BT-1,8%

- Aramid-0,4%

- Polyimid-0,3%

- Foto-Trockenfilm-0,1%

- Foto-Flüssigkeit-~0,0%

Die Hauptmaterialkomponenten von Leiterplatten sind das Polymerharz (Dielektrikum) mit oder ohne Füllstoffe, Verstärkung und Metallfolie. Eine typische Konstruktion ist in Abbildung 1 dargestellt. Um eine Leiterplatte zu formen, werden abwechselnde Schichten von Dielektrikum, mit oder ohne Verstärkung, zwischen den Metallfolienschichten gestapelt.

Die Mehrheit der Materialien sind Epoxidharze, aber einige sind BT, PPE, Cyanatester und modifizierte Acrylate. Die neuesten Materialien sind die wachsende Anzahl an laserbohrbaren Prepregs.

ABBILDUNG 1. Aufbau eines PWB-Laminats [Quelle: PC Handbuch, 7. Aufl.]

DIELEKTRIKA UND ISOLATOREN

Das Rückgrat der Industrie war das Epoxidharz. Epoxidharz ist aufgrund seiner relativ geringen Kosten, ausgezeichneten Haftung (sowohl an den Metallfolien als auch an sich selbst) und guten thermischen, mechanischen und elektrischen Eigenschaften ein Grundpfeiler gewesen. Da die Anforderungen an eine bessere elektrische Leistung, die Fähigkeit, bleifreien Löttemperaturen standzuhalten (siehe Tabelle 1), und Umweltverträglichkeit in den Vordergrund getreten sind, wurde die grundlegende Epoxidchemie im Laufe der Jahre dramatisch verändert.

Epoxidharze sind duroplastische Kunststoffe und verwenden Härter und Katalysatoren, um die Vernetzungsreaktionen zu erleichtern, die zum endgültig ausgehärteten Produkt führen. Epoxidharze sind auch von Natur aus entflammbar, daher werden den Harzen Flammschutzmittel beigemischt, um die Entflammbarkeit stark zu reduzieren. Traditionell war Dicy der Hauptaushärter, aber jetzt werden verschiedene phenolische Verbindungen verwendet. Die traditionellen bromhaltigen Verbindungen (z.B. TBBA), die als Flammschutzmittel verwendet wurden, werden aufgrund von Bedenken bezüglich des Eintritts von Brom in die Umwelt, wenn die Leiterplatten entsorgt werden, durch andere Verbindungen wie solche mit Phosphor ersetzt. Viele Unternehmen haben aufgrund der Erwartung eines eventualen Verbots oder um den Anschein von „Grün“ zu wahren, eine „Halogenfrei“-Anforderung eingeführt.

TABELLE 1. Die vier wichtigen thermischen Eigenschaften eines „bleifreien“ Laminats und STII.

ABBILDUNG 2. Einige STII-Werte von gängigen Laminaten.

Andere Harze, die häufig verwendet werden, werden typischerweise ausgewählt, um spezifische Schwächen von Epoxidharzsystemen zu adressieren. BT-Epoxy ist aufgrund seiner thermischen Stabilität üblich für organische Chipgehäuse, während Polyimid- und Cyanatester-Harze aufgrund besserer elektrischer Eigenschaften (niedrigeres Dk und Df) sowie verbesserter thermischer Stabilität verwendet werden. Manchmal werden sie mit Epoxid gemischt, um die Kosten zu senken und die mechanischen Eigenschaften zu verbessern. Eine wichtige thermische Eigenschaft für bleifreie Montage ist der STII und einige Laminatwerte sind in Abbildung 2 zu sehen.

Neben duroplastischen Harzen werden auch thermoplastische Harze verwendet, einschließlich Polyimid und Polytetrafluorethylen (PTFE). Im Gegensatz zur thermoplastischen Version von Polyimid, die relativ spröde ist, ist die duroplastische Version flexibel und wird in Filmform geliefert. Sie wird typischerweise verwendet, um flexible Schaltungen sowie die Kombinationsschaltungen, die als Rigid-Flex bezeichnet werden, herzustellen. Sie ist auch teurer als Epoxid und wird nur bei Bedarf verwendet.

Um Ihnen bei der Auswahl des richtigen Laminats für HDI zu helfen, zeigt Abbildung 3 eine Auswahl von Laminaten aus aller Welt und ihre Äquivalenz.

ABBILDUNG 3. Laminatersatzdiagramm für viele PCB-Laminate

VERSTÄRKTE MATERIALIEN

Laserbohrbares und konventionelles Fiberglas

Die meisten dielektrischen Materialien, die zur Herstellung von gedruckten Schaltungen verwendet werden, integrieren eine Verstärkung in das Harzsystem. Die Verstärkung nimmt üblicherweise die Form von gewebtem Fiberglas an. Gewebtes Fiberglas ist wie jeder andere Stoff, bestehend aus einzelnen Fäden, die auf einem Webstuhl zusammen gewebt werden. Durch die Verwendung von Fäden mit unterschiedlichen Durchmessern und verschiedenen Webmustern werden unterschiedliche Arten von Glasgeweben hergestellt.

Fiberglas verleiht dem Dielektrikum sowohl mechanische als auch thermische Beständigkeit, kann aber bei der Verwendung in HDI-Konstruktionen einige Probleme verursachen. Abbildung 5 zeigt, dass das Glasgewebe gewebt ist, und die Tabelle zeigt die Stile, Garne und die Dicken dieser Garne. Wenn Laser verwendet werden, um die Vias zu erstellen, kann der Unterschied in den Ablationsraten zwischen dem Fiberglas und dem umgebenden Harz zu schlechter Lochqualität führen. Da das Fiberglasgewebe aufgrund von Bereichen ohne Glas, Bereichen mit einem Faden und den Kreuzungspunkten der Fäden (auch als Knöchel bekannt) nicht einheitlich ist, ist es schwierig, Bohrparameter für all diese Regionen festzulegen. Üblicherweise wird das Bohren für den am schwierigsten zu bohrenden Bereich, den Knöchelbereich, eingerichtet.

Die Hersteller von Glasfasern haben sogenannte laserbohrbare Dielektrika geschaffen, indem sie die Garne in beide Richtungen verteilt und das Gewebe gleichmäßiger gemacht haben, was die Bereiche ohne Glasfaser sowie den Knickbereich minimiert. Abbildung 4 zeigt die derzeit 12 verfügbaren LDPs und ihre Eigenschaften. Es benötigt immer noch mehr Energie, um das Glasfaser als das Harz zu durchdringen, aber jetzt können die Bohrparameter optimiert werden, um konsistente Ergebnisse im gesamten Panel zu erzielen.

ABBILDUNG 4. Tabelle der Stoffspezifikationen für laserbohrbares Glasfaser.

RCCs

Harzbeschichtetes Kupfer (RCC) Folie

Die Einschränkungen von glasfaserverstärkten Dielektrika veranlassten Unternehmen, alternative dielektrische Lösungen zu betrachten. Zusätzlich zu den Problemen mit dem Laserbohren (schlechte Lochqualität und lange Bohrzeiten) begrenzte die Dicke des gewebten Glasfasers, wie dünn die PCBs sein konnten. Um diese Probleme zu überwinden, wurde die Kupferfolie als Träger für das Dielektrikum verwendet, sodass es dann in die PCB integriert werden konnte. Diese Materialien werden als „Harzbeschichtetes Kupfer“ oder RCC bezeichnet. RCC-Folie wird mit einem Roll-zu-Roll-Verfahren hergestellt.

ABBILDUNG 5. Fotos von Standard- und laserbohrbaren Glasfasergeweben

Das Kupfer durchläuft einen Beschichtungskopf, und das Harz wird auf die behandelte Seite des Kupfers aufgetragen. Anschließend durchläuft es Trockenöfen und wird teilweise ausgehärtet oder „B“-gestuft, was es ermöglicht, zu fließen und die Bereiche um die interne Schaltung herum zu füllen und mit dem Kern zu verbinden. Die Harzsysteme werden üblicherweise mit einem Flussbegrenzer modifiziert, um ein übermäßiges Ausquetschen während des Laminierprozesses zu verhindern.

Die meisten RCC-Folien werden auf diese Weise hergestellt, aber es gibt zusätzliche Typen. Einer dieser Typen ist ein zweistufiges Produkt (Abbildung 6). Nachdem die erste Harzschicht aufgetragen wurde, wird sie erneut durch den Beschichter geführt, um eine zweite Schicht hinzuzufügen. Während der zweiten Beschichtung wird die erste Schicht vollständig ausgehärtet, während die zweite Schicht „B“-gestuft ist. Der Vorteil dieses Prozesses ist, dass die erste Stufe wie ein harter Stopp wirkt und eine Mindestdicke zwischen den Schichten garantiert. Der Nachteil ist, dass das Produkt teurer ist als die Version mit nur einer Beschichtung.

Für alle Vorteile der RCC-Folie gibt es Bedenken hinsichtlich des Mangels an Verstärkung in Bezug auf Dimensionsstabilität und Dickenkontrolle. Ein neues Material wurde entwickelt, um diese Bedenken anzugehen. MHCG von Mitsui Mining and Smelting integriert während des Harzbeschichtungsprozesses ultradünnes Fiberglas (entweder 1015 oder 1027). Das Fiberglas ist so dünn, dass es nicht zu einem Prepreg gemacht werden kann, da es nicht wie traditionelles Fiberglas durch einen Behandlungsturm gehen kann. Es gibt auch ein Polyimid / Epoxid-RCC verfügbar.

Das Fiberglas beeinflusst das Laserbohren nicht signifikant, bietet jedoch eine Dimensionsstabilität, die gleichwertig oder besser als bei Standard-Prepregs ist. Dielektrische Schichten mit einer Dicke von nur 25 Mikron sind jetzt verfügbar, was sehr dünne Mehrlagenprodukte ermöglicht.

Die Kosten sind ein weiterer Aspekt der RCC-Folie, der Bedenken hervorruft. RCC-Folien kosten fast immer mehr als die entsprechende Kombination aus Prepreg/Kupferfolie. Allerdings kann die RCC-Folie tatsächlich zu einem kostengünstigeren Produkt führen, wenn die Zeit für das Laserbohren berücksichtigt wird. Mit zunehmender Anzahl von Löchern und Größe der Fläche überwiegen die verbesserten Durchlaufzeiten der Laserbohrer die erhöhten Kosten der RCC-Folie.

ABBILDUNG 6. Vier verfügbare Arten von mit Harz beschichteten Kupfer (Folie)

ANDERE DIELEKTRIKA

Optimiertes flüssiges Epoxidharz kann die niedrigsten Kosten aller Dielektrika für HDI bieten. Es ist auch am einfachsten in dünnen Schichten für feine Verdrahtung aufzutragen. Es kann durch Siebdruck, vertikales oder horizontales Walzenbeschichten, Meniskusbeschichten oder Vorhangbeschichten aufgetragen werden. Die Marke Taiyo Ink ist die am meisten verwendete, aber auch Tamura, Tokyo Ohka Kogyo und Asahi Denka Kogyo haben Produkte.

Polyphenylether/Polyphenylenoxid: M.P > 288° C sind Thermoplaste aus Polyphenylethern (PPE) oder Polyphenylenoxid (PPO) mit Schmelzpunkten weit über 288°-316° C. PPO/Epoxy-Mischungen haben eine Glastemperatur (Tg) >180° C mit höheren Zersetzungstemperaturen. Ihre Beliebtheit liegt in ihrer ausgezeichneten elektrischen Leistung, da sie niedrigere dielektrische Konstanten und Verlustfaktoren als viele der Duroplaste wie Epoxidharz und BT bei geringer Wasseraufnahme haben. Ihre hohen Schmelzpunkte und chemische Beständigkeit machen das Entschmieren zu einem kritischen Prozess.

ELEKTRISCHE EIGENSCHAFTEN

Abbildung 7 zeigt die dielektrischen Konstanten (Dk) und Dissipationsfaktoren (Dj) von beliebten Dielektrika, einschließlich derer, die für sehr schnelle Logik geeignet sind. Tabelle 2 listet andere elektrische Eigenschaften auf, die für die Hochgeschwindigkeitsleistung im HDI-Design relevant sind.

ABBILDUNG 7. Die elektrischen Eigenschaften verschiedener Laminate nach ihrer Dielektrizitätskonstante und ihrem Verlustfaktor

TABELLE 2. Andere wichtige elektrische Leistungsüberlegungen beim Entwurf von Hochgeschwindigkeitsschaltungen.

ERMÖGLICHUNG FEINER LEITERBAHNEN UND ABSTÄNDE

Für sehr schnelle Logik reisen die Signale an der Oberfläche des Leiters (Skin-Effekt). Glattes Kupferfolien ermöglichen die Herstellung sehr feiner Leiterbahnen und Abstände mit weniger Kupferverlusten. (Siehe Abbildung 8) in Abbildung 9 sind mit den 5 Mikron und 3 Mikron Kupferfolien oder mit einem mSAP-Prozess ultrafeine Leiterbahnen möglich.

ABBILDUNG 8. Folienbehandlung für Haftung gibt es in vier Profilen und ist wichtig für Kupferverluste (Skin-Effekt)

ABBILDUNG 9. Sehr dünne und glatte Kupferfolie kann sehr feine Leiterbahnen und Abstände ermöglichen (8um/8um)

Materialien für High Density Interconnects sind ein ernstes Thema für PCB-Designer und Elektroingenieure. Es gibt mehrere gute Ressourcen zum Thema Materialien für PCBs, und der Fokus lag hier auf HDI-Materialien, um dem Ingenieur beim Entwurf von gedruckten Schaltungen zu helfen.

KAPITEL 3

HDI-Herstellungsprozess

INITIALE HDI-FERTIGUNG

Hochdichte Verbindung gedruckte Schaltungen begannen tatsächlich im Jahr 1980, als Forscher begannen, Wege zu untersuchen, um die Größe von Vias zu reduzieren. Der erste Innovator ist nicht bekannt, aber einige der frühesten Pioniere umfassen Larry Burgess von MicroPak Laboratories (Entwickler von LaserVia), Dr. Charles Bauer bei Tektronix (der photodielektrische Vias produzierte), und Dr. Walter Schmidt bei Contraves (der plasma-geätzte Vias entwickelte).

Die erste Produktionsaufbau- oder sequenzielle gedruckte Platinen erschienen 1984, beginnend mit den von HewlettPackard laser-gebohrten FINSTRATE Computerplatinen, gefolgt 1991 in Japan mit Surface Laminar Circuits (SLC) von IBM-YASU und in der Schweiz mit DYCOstrate von Dyconex. Abbildung 1 zeigt eine dieser ersten Hewlett Packard FINSTRATE Platinen, auf dem Cover des Hewlett-Packard Journals (1983).

HP Finstrate Laser-Via

HP beabsichtigte nicht, lasergebohrte Mikrovias zu entwickeln. Sie waren das Ergebnis des Reverse-Engineerings ihres neuen 32-Bit-Mikrocomputerchips. Sie nannten ihn den „FOCUS“-Chip, einen 32-Bit-Mikroprozessor, entwickelt in NMOS-III, der das Merkmal aufweist, sehr stromhungrig zu sein. Eine der frühen Überraschungen mit diesem neuen Mikroprozessor war, dass er nicht in der Lage war, die Induktivität einer standardmäßigen 0,3 mm Durchmesser durchkontaktierten Via in einer 1,6 mm dicken Platine zu treiben. Er konnte nur 20-30 nHenry Induktivität treiben, oder eine blinde Via von 0,125mm. Die zweite Überraschung war, dass er nicht die Energie hatte, die normalen Verluste von FR-4 (Dj=0.020) zu treiben, daher wurde reines Polytetrafluorethylen (PTFE) verwendet. Die Anforderung des ICs an die Kühlung erforderte eine Platine mit Metallkern, sehr kleinen blinden Vias und einem sehr verlustarmen Dielektrikum. Die daraus resultierende Platine war eine Kupferkern-, Aufbautechnologie, die direkt drahtgebundene integrierte Schaltkreise (ICs) hatte.

ABBILDUNG 1. Die erste Mikrovias-PCB in allgemeiner Produktion. Hewlett Packards FINSTRATE wurde 1984 in Produktion genommen. Es handelte sich um eine Kupferkern-Aufbautechnologie mit reinem PTFE als Dielektrikum, das direkt drahtgebundene integrierte Schaltkreise (ICs) hatte.

IBM SLC Photo-via

Seit der Einführung der SLC-Technologie von IBM im Jahr 1991 wurden viele verschiedene Methoden zur Massenproduktion von HDI-Verdrahtungsplatinen entwickelt und implementiert. Gemessen an der produzierten Menge ist die Laserbohrtechnologie die führende Methode. Andere Methoden werden immer noch von einer Reihe von PWB-Herstellern verwendet, allerdings in viel kleinerem Maßstab.

Dennoch wird der Schwerpunkt auf das Laserbohrverfahren (im Folgenden Laser-Via) gelegt, da es heute das beliebteste Verfahren ist und seine Beliebtheit in Zukunft voraussichtlich noch steigen wird. Es muss verstanden werden, dass die Bildung von Via-Löchern nur ein Element der Herstellung von HDI-Verdrahtungsplatinen ist. Die Herstellung von HDI-Verdrahtungsplatinen mit Mikrovia-Löchern umfasst viele Prozesse, die bei der herkömmlichen Platinenherstellung nicht üblich sind.

HDI-Herstellungsgrundlagen

Abbildung 2 zeigt die Aufschlüsselung des Herstellungsprozesses von Sequential Build-Up Technologies (SBU) oder High Density Interconnects. Die drei grundlegenden Elemente sind:

- Dielektrisches Format

- Via-Formation

- Metallisierungsmethoden

ABBILDUNG 2. Die sequenzielle Aufbautechnologie (HDI) weist drei Hauptmerkmale auf: Dielektrisches Format, Via-Formation und Metallisierungsmethoden (Mit freundlicher Genehmigung von DuPont.)

Der Herstellungsprozess für jede Mikrovia-Technologie beginnt mit einem Basiskern, der entweder eine einfache doppelseitige Platine sein kann, die Strom- und Masseebenen trägt, oder eine Mehrlagenplatine, die zusätzlich zu Strom- und Masseebenen einige Signalmuster trägt. Der Kern hat üblicherweise durchkontaktierte Löcher (PTHs). Diese PTHs werden zu BVHs. Ein solcher Kern wird oft als aktiver Kern bezeichnet.

Dielektrika und Isolatoren

Ein Überblick über die dielektrischen und angewandten leitfähigen Materialien, die in der Mikrovia-Herstellung verwendet werden, ist im IPC-4104A-Standard enthalten. Einige dieser Dielektrika können sowohl in der Chipverpackung als auch in PWB-HDI-Anwendungen verwendet werden. Querverweise werden zu den relevanten Materialspezifikationen der IPC/JPCA-4104-Spezifikation für HDI- und Mikrovia-Materialien gemacht.

Die Materialauswahl muss diese Fragen beantworten:

- Wird die Dielektrikumchemie mit der derzeit vom Kernsubstratmaterial verwendeten Chemie kompatibel sein?

- Wird das Dielektrikum eine akzeptable Haftung von galvanisiertem Kupfer aufweisen? (Viele Originalgerätehersteller [OEMs] wünschen sich >6 lb./in. [1,08 kgm/cm] pro 1 oz. [35,6 µm] Kupfer.)

- Wird das Dielektrikum einen angemessenen und zuverlässigen dielektrischen Abstand zwischen den Metallschichten bieten?

- Wird es den thermischen Anforderungen gerecht?

- Wird das Dielektrikum einen wünschenswerten „hohen“ Tg für Drahtbonden und Nacharbeit bieten?

- Wird es einem thermischen Schock mit mehreren SBU-Schichten standhalten (d.h., Lötschwimmen, beschleunigte thermische Zyklen, mehrfaches Reflow)?

- Wird es plattierbare, zuverlässige Mikrovias haben (das heißt, wird es Spielraum bieten, um eine gute Plattierung bis zum Boden des Vias zu gewährleisten)?

- Die Materialauswahl muss diese Fragen beantworten:

- Wird das Dielektrikum eine mit der aktuellen Chemie des Kernsubstratmaterials kompatible Chemie verwenden?

- Wird das Dielektrikum eine akzeptable Haftung von galvanisiertem Kupfer aufweisen? (Viele Originalgerätehersteller [OEMs] wünschen sich >6 lb./in. [1,08 kgm/cm] pro 1 oz. [35,6 µm] Kupfer.)

- Wird das Dielektrikum einen angemessenen und zuverlässigen dielektrischen Abstand zwischen den Metallschichten bieten?

- Wird es den thermischen Anforderungen gerecht?

- Wird das Dielektrikum einen wünschenswerten „hohen“ Tg für das Drahtbonden und Nacharbeiten bieten?

- Wird es einem thermischen Schock mit mehreren SBU-Schichten standhalten (d.h. Lötschwimmen, beschleunigte thermische Zyklen, mehrfaches Reflow)?

- Wird es plattierbare, zuverlässige Mikrovias haben (das heißt, wird es Spielraum geben, um eine gute Plattierung bis zum Boden des Vias zu gewährleisten)?

Es gibt neun verschiedene allgemeine dielektrische Materialien, die in HDI-Substraten verwendet werden. IPC-Slash-Blätter wie IPC-4101B und IPC-4104A decken viele davon ab, aber viele sind noch nicht durch IPC-Standards spezifiziert. Die Materialien sind:

- Lichtempfindliche flüssige Dielektrika

- Lichtempfindliche Trockenfilm-Dielektrika

- Polyimid-Flexfolie

- Thermisch gehärtete Trockenfilme

- Thermisch gehärtetes flüssiges Dielektrikum

- Harzbeschichtetes Kupferfolie (RCC), zweilagig und verstärkt

- Konventionelle FR-4-Kerne und Prepregs

- Neue „spread-glass“ laserbohrbare (LD) Prepregs

- Thermoplaste

Verbindungsvia-Bildung

Dieser Abschnitt behandelt Prozesse, die verschiedene Techniken zur Bildung von Durchkontaktierungsbohrungen verwenden. Das Bohren von Durchkontaktierungen ist unterhalb von 0,20 mm (0,008 Zoll) möglich, aber Kosten und Praktikabilität sprechen dagegen. Unterhalb von 0,20 mm (0,008 Zoll) sind Laser und andere Verfahren zur Via-Bildung kosteneffektiver. Es gibt viele verschiedene Methoden zur Formung der IVHs, die in HDI-Prozessen verwendet werden. Das Laserbohren ist am prominentesten. Diese verschiedenen Methoden der Via-Bildung haben einige Grenzen bezüglich der minimalen Größe der Vias, die sie bilden können, sowie signifikante Unterschiede in der Geschwindigkeit der Via-Bildung.

Mechanisches Bohren

Die älteste Technik für die Bildung von blinden und vergrabenen Vias ist das mechanische Bohren und die sequenzielle Laminierung, wie in Abbildung 3a und 3b zu sehen ist. Fortschritte sowohl in der Herstellung kleiner Bohrer als auch im Hochgeschwindigkeitsmechanischen Bohren haben es ermöglicht, diese Technik unter bestimmten Umständen zu verwenden.

FIGUR 3. Das mechanische Bohren der kleinen Vias entweder durch kontrollierte Tiefe, Abbildung 3a, oder sequenzielle Laminierung, Abbildung 3b, ist, wie HDI in der Serienproduktion begann.

ABBILDUNG 4. Das Erstellen von Blindvias in einer PWB-Platte wird normalerweise mit Lasertechnologie durchgeführt, aber auch „Massen-Via-Verfahren“ wie chemisches Ätzen, Plasma oder Fotodieelektrika wurden verwendet.

Laser-Via-Technologie

Die Laser-Via-Verarbeitung ist bei weitem der beliebteste Prozess zur Bildung von Mikrovias. Es ist jedoch nicht der schnellste Via-Bildungsprozess. Das chemische Ätzen kleiner Vias ist das schnellste, mit einer geschätzten Rate von 8.000 bis 12.000 Vias pro Sekunde. Dies gilt auch für die Plasma-Via-Bildung und die Photovia-Bildung (Abbildung 4). Dies sind alles Massen-Via-Bildungsprozesse. Das Laserbohren ist eine der ältesten Techniken zur Erzeugung von Mikrovias. [1] Die Wellenlängen für Laserenergie liegen im Infrarot- und Ultraviolett-Bereich. Beim Laserbohren muss die Strahlfluenzgröße und -energie programmiert werden. Strahlen mit hoher Fluenz können Metall und Glas schneiden, während Strahlen mit niedriger Fluenz Organisches sauber entfernen, aber Metalle unbeschädigt lassen. Eine Strahlpunktgröße von nur etwa 20 Mikron (<1 mil) wird für Strahlen mit hoher Fluenz verwendet und etwa 100 Mikron (4 mil) bis 350 Mikron (14 mil) für Strahlen mit niedriger Fluenz. [2] [3]

Die meisten Laserprozesse nutzen entweder CO2- oder UV-Laser, da diese am leichtesten verfügbar und wirtschaftlich sind. Bei der Verwendung eines CO2-Lasers zur Herstellung von Vias in Epoxid-Laminaten muss das Kupfer über dem zu ablatierenden Bereich entfernt werden (siehe Abbildung 5). Der CO2-Laser wird hauptsächlich für Laminate verwendet, die nicht durch Glas unterstützt werden. Dazu gehören nicht unterstützte Laminate wie flexibles Polyimid und mit Harz beschichtetes Kupfer (RCC®) Folie sowie mit alternativen Materialien verstärkte Laminate, wie Aramidfasern. Die modifizierten TEA CO2 (Transversely Excited Atmospheric) Laser sind speziell dafür entwickelt, durch Glasfasern mit einer Wellenlänge von 9.000 nm und höherer Spitzenleistung zu lasern.

Es gibt jedoch viele Variationen. Zum Bohren von Mikrovialöchern gibt es fünf Lasersysteme: UV/Eximer, UV/Yag-Laser, CO2-Laser, Yag/CO2 und CO2/TCO2-Kombinationen. Es gibt auch viele dielektrische Materialien: RCC, nur Harz (Trockenfilm oder flüssiges Harz) und verstärktes Prepreg. Daher wird die Anzahl der Möglichkeiten, Mikrovialöcher mit Lasersystemen zu erstellen, durch die Permutation von fünf Lasersystemen und diesen dielektrischen Materialien bestimmt, wie in Abbildung 5 zu sehen ist.

Hochleistungslaser (z. B. Ultraviolett-UV) können Glas und Kupfer entfernen und können daher mit herkömmlichen Laminaten verwendet werden, sind jedoch in der Regel langsamer beim Durchdringen von Kupfer und Glasfasern. Es gibt mehrere Faktoren, die bei der Laser-Via-Bearbeitung zu berücksichtigen sind: Positionsgenauigkeit der gelaserten Löcher (Mikrovialöcher), ungleichmäßige Durchmesser der Löcher und Maßänderung des Panels nach dem Aushärten des Dielektrikums, Maßänderung des Panels aufgrund von Temperatur- und Feuchtigkeitsschwankungen, Ausrichtungsgenauigkeit der Foto-Belichtungsmaschine, instabile Natur der Negativvorlagen und so weiter. Diese sollten sorgfältig überwacht werden und sind wichtig für alle Mikrovialoch-Prozesse.

ABBILDUNG 5. Die drei Hauptprozesse der Laser-Blind-Via-Ablation; c. Öffnen des Fensters in Kupferfolie mit UV oder speziellen Behandlungen mit CO2-Lasern; d. Ätzen eines Fensters in der Kupferfolie und dann Lasern des Dielektrikums; e. Eximer-Lasern des Vias in Materialien und dann Metallisieren des Dielektrikums mit Sputtern oder chemischer Kupferabscheidung mSAP.

Metallisierungsmethode

Der letzte Prozess ist die Metallisierung der Vias. Es gibt vier verschiedene Methoden der Metallisierung der IVHs, die in HDI-Prozessen verwendet werden. Die Methoden sind:

- Konventionelles stromloses und galvanisches Kupfer

- Konventionelles leitfähiges Graphit oder andere Polymere

- Vollständig und halb-additives stromloses Kupfer

- Leitfähige Pasten oder Tinten (Abb. 6f und 6g)

Der Laser ist die am häufigsten verwendete Methode zur Herstellung von Mikrovias, die mit einer leitfähigen Paste gefüllt werden sollen. Laser sind in der Lage, dielektrisches Material abzutragen und zu stoppen, wenn sie auf die Kupferschaltungen treffen, daher sind sie ideal geeignet für die Erstellung von tiefenkontrollierten Blindvias. Abbildung 6 zeigt diese beiden wichtigen Mikrovia-Prozesse.

ABBILDUNG 6. Zwei der beliebtesten asiatischen Verfahren zur Metallisierung von Mikro-Via-Löchern mit leitfähigen Polymeren; f. Der BBiT-Prozess siebt eine leitfähige Silberpaste auf Kupferfolie und laminiert sie in den zweilagigen Kern; g. Verschiedene leitfähige Pasten werden in laser-gebohrte Löcher im B-Stadium-Dielektrikum gesiebt und dann mit Kupferfolie in den Kern laminiert.

KAPITEL 4

Designgrundlagen für HDI

DEFINITION DER VERBINDUNGSDICHTE

Bei der Planung eines HDI-Designs gibt es Leistungsmaße oder Metriken für den HDI-Prozess. Wie das Dreieck in Abbildung 1, sind diese drei wesentlichen Ketten des HDI-Prozesses Elemente der Verbindungsdichte.

ABBILDUNG 1. HDI-Designmetriken

MONTAGEKOMPLEXITÄT

Zwei Maßstäbe für die Schwierigkeit, oberflächenmontierte Komponenten zu montieren, sind die Komponentendichte (Cd), gemessen in Teilen pro Quadratzoll (oder pro Quadratzentimeter) und die Montagedichte (Ad), in Anschlüssen pro Quadratzoll oder pro Quadratzentimeter.

KOMPONENTENVERPACKUNG

Zwei Maßstäbe für die Schwierigkeit, Oberflächen zu montieren. Der Grad der Raffinesse von Komponenten, Komponentenkomplexität (Cc), gemessen an ihren durchschnittlichen Anschlüssen (I/Os) pro Teil. Ein zweites Maß ist der Anschlussrasterabstand.

LEITERPLATTENDICHTE

Die Dichte (oder Komplexität) einer gedruckten Schaltung, Wd, gemessen an der durchschnittlichen Länge der Leiterbahnen pro Quadratzoll der Platine, einschließlich aller Signallagen. Die Maßeinheit ist Zoll pro Quadratzoll oder cm pro Quadratzentimeter. Eine zweite Maßeinheit ist die Anzahl der Leiterbahnen pro linearen Zoll oder pro linearem cm. Die PWB-Dichte wurde abgeleitet, indem man von einem Durchschnitt von drei elektrischen Knoten pro Netz ausgegangen ist und dass der Bauteilanschluss ein Knoten eines Netzes war. Das Ergebnis war eine Gleichung, die besagt, dass die PWB-Dichte mal die Quadratwurzel der Teile pro Quadratzoll mal die durchschnittlichen Anschlüsse pro Bauteil ist. β ist 2,5 für den hochanalogen/diskreten Bereich, 3,0 für den Analog/Digital-Bereich und 3,5 für den Digital/ASIC-Bereich:

PWB-Dichte (Wd) = β √ [Cd] x [Cc]

= β √ [Teile pro Quadratzoll] x [durchschn. Anschlüsse pro Teil]

Wo:

p = Anzahl der Komponenten (Teile)

l = Anzahl der Anschlüsse für alle Komponenten

a = Fläche der Oberseite der Platine (Quadratzoll)

TECHNOLOGIEKARTEN FÜR VERPACKUNG

Abbildung 2 zeigt, was ich als Verpackungstechnologie-Karte bezeichne. Die Verpackungstechnologie-Karte wurde erstmals im Januar 1991 von Toshiba vorgestellt. [1].

Ein zweites wertvolles Merkmal der Karte ist der Bereich oben rechts. Dies ist die „Region der fortgeschrittenen Verbindungen“. Hier ist eine HDI-Struktur notwendig. Die gestrichelten Linien zeigen die Barriere oder Wand von HDI! Überschreitet man diese, wird die Verwendung von HDI kosteneffektiv. Geht man zu weit, wird es zur Notwendigkeit.

ABBILDUNG 2. Die Durchkontaktierungs(TH)-Verdrahtungsbarriere als Funktion einer typischen Montage.

Die Verpackungskarte wird erstellt, indem die Größe einer Baugruppe, die Anzahl der Komponenten und die Anschlüsse dieser Komponenten gemessen werden. Die Komponenten umfassen beide Seiten einer Baugruppe sowie Randfinger oder Kontakte. Durch die einfache Division von Anschlüssen durch Teile und Teile durch die Fläche der Baugruppe sind die X- und Y-Achse bekannt. Indem die Komponenten pro Quadratzoll (oder Komponenten pro Quadratzentimeter) gegen die durchschnittlichen Anschlüsse pro Komponente auf einem Log-Log-Diagramm aufgetragen werden, können die PWB-Verdrahtungsdichte in Zoll pro Quadratzoll (oder Zentimeter pro Quadratzentimeter) und die Montagekomplexität (in Anschlüssen pro Quadratzoll oder Anschlüssen pro Quadratzentimeter) berechnet werden. Die Montagedichte ist einfach das Produkt der X-Achse und der Y-Achse.

DURCHKONTAKTIERUNGSBARRIERE

Wenn das Diagramm (Abb. 2) zur Analyse von Oberflächenmontage-Baugruppen verwendet wird, zeigen sich drei Hauptzonen auf dem Verpackungsdiagramm, weshalb ich es eine Karte nenne. Die erste ist Produkte mit einem hohen Anteil an analogen Bauteilen und diskreten Komponenten. Typische Produkte sind Camcorder, Pager und Mobiltelefone (C-C’). Sie haben die höchste Montagekomplexität. Bis zu 300 bis 400 Anschlüsse pro Quadratzoll (47 Anschlüsse pro Quadratzentimeter). Die zweite Gruppe sind Produkte mit einem hohen Grad an digitalen Komponenten und einigen gemischten Diskreten. Notebook-Computer, Desktops, Instrumente, medizinische Geräte und Telekommunikationsrouter sind Beispiele (A-A’). Die letzte Gruppe hat eine hochintegrierte Verwendung von ICs. PCMCIA, Flash-Speicher, SiPs und andere Module sind typisch für diese Gruppe (B-B’). Diese Gruppe hat die höchste PWB-Verdrahtungsdichte von über 160 Zoll pro Quadratzoll (25 Zentimeter pro Quadratzentimeter). Die Abbildung zeigt locker die drei Regionen.

Wenn Sie sich die Abbildung ansehen, kreuzen sich die Linien der Montagekomplexität mit den Linien der Verdrahtungsdichte. Bei hohen diskreten Levels ist weniger Verdrahtung für die Menge an Montagedichte erforderlich. Bei hohen ASIC- (und niedrigen diskreten) Levels ist viel mehr Verdrahtung erforderlich, um die Komponenten zu verbinden. Dies macht Montagemetriken wie Anschlüsse pro Quadratzoll zu einem guten Indikator, aber nicht ausreichend, um die PWB-Verdrahtungsdichte zu ersetzen.

DER ALLGEMEINE PROZESS DES PCB-DESIGNS

Der Prozess des PCB-Designs unter Verwendung der HDI-Technologie wird in Abbildung 3 gezeigt. Beim Entwerfen mit HDI-Technologien ist der erste Schritt – [Design planen] – der wichtigste. Die Routingeffizienz für HDI hängt von Stackup, Via-Architektur, Bauteilplatzierung, BGA-Fanout und Designregeln ab, wie in Abbildung 4 zu sehen ist. Aber die gesamte HDI-Wertschöpfungskette muss berücksichtigt werden, einschließlich Fertigungsausbeuten, Montageüberlegungen und In-Circuit-Test. Die Zusammenarbeit mit Ihrem PWB-Hersteller und Monteur ist für ein erfolgreiches Design unerlässlich.

ABBILDUNG 3. Ein allgemeiner Überblick über den PCB-Design- und Layoutprozess.

HDI-STANDARDS, RICHTLINIEN, SPEZIFIKATIONEN UND REFERENZEN

Wenn man sich dem HDI-Design nähert, ist der Ausgangspunkt die IPC-Richtlinien und -Standards. Vier davon gelten speziell für das HDI-Design, wie in Abbildung 5 zu sehen ist.

ABBILDUNG 4. Ein empfohlener HDI-Planungsprozess, der dem allgemeinen PCB-Designprozess hinzugefügt wird

- IPC/JPCA-2315: Dies ist eine Übersicht über HDI und bietet Modelle zur Schätzung der Design-Dichte.

- IPC-2226: Diese Spezifikation bildet Nutzer in der Mikrovienbildung, Auswahl der Verdrahtungsdichte, Auswahl von Designregeln, Verbindungsstrukturen und Materialcharakterisierung aus. Sie soll Standards für die Verwendung im Design von gedruckten Schaltkarten, die Mikrovia-Technologien nutzen, bereitstellen. [2]

- IPC-4104: Diese Norm identifiziert Materialien, die für Hochdichte-Verbindungsstrukturen verwendet werden. Die IPC4104 HDI-Materialspezifikationen enthalten die Slash Sheets, die viele der dünnen Materialien für HDI definieren. Die Slash Sheets der Materialcharakteristiken sind in drei Hauptmaterialtypen unterteilt: Dielektrische Isolatoren (IN); Leiter (CD) und Leiter und Isolatoren (CI).

- IPC6016: Dieses Dokument umfasst die Leistung und Qualifikation für Hochdichtestrukturen.

ABBILDUNG 5. IPC-Standards und Richtlinien

Was ist anders im HDI-Design?

DREI (3) NEUE PRINZIPIEN

Es gibt drei (3) neue Prinzipien für HDI-Mikrovia-Design, die im TH-Design nicht existieren:

- Microvias müssen TH-Vias ersetzen, nicht nur zusätzlich zu TH-Vias verwendet werden.

- Erwägen Sie neue Lagenstapelungen, die die Eliminierung von TH-Vias ermöglichen.

- Platzieren Sie Microvias so, dass sie Kanäle und Boulevards für eine verbesserte Verdrahtung schaffen. (siehe Tabelle 1)

MIKROVIAS ERSETZEN DURCHKONTAKTIERUNGEN (TH)

Die Hauptidee ist, dass Microvias TH-Vias ersetzen oder die Entfernung von TH-Vias ermöglichen, wodurch die Verdrahtungsdichte auf den inneren Lagen um das 2- oder 3-fache verbessert wird, indem der Raum genutzt wird, den die TH-Vias zuvor eingenommen haben. Dies wird weniger Signallagen und weniger Referenzlagen für diese Signallagen ermöglichen.

Dieses Prinzip ist tiefergehender, als es zunächst erscheint. Dies liegt daran, dass es drei Dimensionen gibt, wie die Microvias platziert werden (siehe Abbildung 6):

TABELLE 1. Neue Prinzipien für HDI-Design, die nicht für TH-Mehrlagen verwendet werden

- Die Blind-Vias können im X-Y oder Theta-Winkel "verschoben oder geschwenkt" werden, um mehr Verdrahtungsraum zu schaffen.

- Die Blind-Vias können auf inneren Lagen (3D) platziert werden, um weitere Ausbruchräume zu schaffen

- Der Mittelpunkt-zu-Mittelpunkt-Abstand kann auf inneren Lagen verändert werden, um zusätzlichen Platz für Leiterbahnen zu bieten.

- Wenn dies alles auf oder in der Nähe der Primärseite geschieht, dann wird unter dem BGA auf der Sekundärseite Platz für Leiterbahnen oder noch wichtiger, für diskrete Bauteile wie Entkopplungskondensatoren geschaffen.

ABBILDUNG 6. Illustration der Vorteile für das Routing durch die Verwendung von Blindvias

ALTERNATIVEN FÜR LAGENSTAPEL

Wenn Sie das erste Prinzip studieren und sich fragen: „Welche Aufgaben erfüllen meine Vias?“, lautet die Antwort, dass die am häufigsten vorkommenden Vias auf einer PWB die Vias zu GND sind. „Das zweithäufigste Via?“, die Antwort liegt auf der Hand, es sind die Vias zu PWR. Daher bietet das Verschieben der normalerweise als Schicht-2 vorhandenen GND-Ebene an die Oberfläche die Möglichkeit, all diese Vias zu GND zu eliminieren. In ähnlicher Weise ersetzt das Verschieben der am meisten genutzten PWR-Ebene auf Schicht-2 diese Durchkontaktierungen (THs) durch Blindvias. Diese bieten vier (4) Vorteile gegenüber dem herkömmlichen ‚Microstrip‘-Lagenstapel, wie in Abbildung 7 zu sehen:

- Es gibt keine feinen Linien, die auf der Oberfläche galvanisiert oder geätzt werden müssen.

- Die Oberfläche kann eine ununterbrochene GND-Verbindung sein, um EMI und RFI (Faradayscher Käfig) zu reduzieren.

- Je näher die Schicht-2 (PWR) an Schicht-1 (GND) liegt, desto mehr planare Kapazität steht zur Verfügung und desto niedriger ist die planare Induktivität des PDN.

- Die in der planaren Kapazität gespeicherte Energie kann mit der niedrigsten verfügbaren Serieninduktivität an Komponenten geliefert werden, was die Eliminierung der meisten Entkopplungskondensatoren ermöglicht.

Abbildung 7 zeigt einige der gängigsten HDI-Stackups zur Reduzierung der Anzahl der TH-Vias. Die drei gängigen HDI-Stackups werden mit den IPC-Typ-Strukturen (I, II & III) gezeigt. Die möglichen Dielektrika zwischen Schicht-1 und Schicht-2 können konventionelle Prepregs, laserbohrbare Prepregs, RCCs, verstärkte RCCs oder BC-Kerne sein. Diese Materialien werden in Kapitel 2 HDI-Materialien beschrieben. Wenn das Dielektrikum dünn ist, ist es praktisch, auch ein 'Skip-Via' von Schicht-1 zu Schicht-3 zu nutzen, wodurch die Kosten gespart werden, da keine IPC-Typ-III-Struktur verwendet werden muss. Selbst wenn kein dünnes Dielektrikum verwendet wird, wird jedes Dielektrikum mit einer Dicke von weniger als 0,005 Zoll (

ABBILDUNG 7. Drei alternative Oberflächenschicht-Stackups im Vergleich zu IPC-Typ I, II & III Strukturen.

PLATZIERUNG VON BLINDVIA, UM GRÖßERE BOULEVARDS ZU ÖFFNEN

Eine nützliche HDI-Design-Technik besteht darin, Blindvias zu verwenden, um mehr Routing-Raum auf der inneren Schicht zu öffnen. Durch den Einsatz von Blindvias zwischen den Durchkontaktierungen verdoppelt sich der Routing-Raum auf den inneren Schichten effektiv, was mehr Leiterbahnen ermöglicht, Pins in den inneren Reihen eines BGA zu verbinden. Wie in Abbildung 6 zu sehen ist, können für dieses 1,0 mm BGA nur zwei Leiterbahnen zwischen den Vias an der Oberfläche entkommen. Aber unter den Blindvias können jetzt sechs Leiterbahnen entkommen, was das Routing um 30% erhöht. Mit dieser Technik wird nur ein Viertel der Anzahl von Signallagen benötigt, um ein komplexes, hoch-I/O BGA zu verbinden. Blindvias werden so angeordnet, dass sie Boulevards entweder in einem Kreuz, L-förmig oder diagonal bilden. Welche Formation verwendet wird, hängt von der Zuweisung der Strom- und Massepins ab. Deshalb kann für ein FPGA das Umprogrammieren der Platzierung von Strom- und Massepins so produktiv sein.

ABBILDUNG 8. Definition von Near-via-in-Pad und das Schwingen des ViP, um Kanäle für das Routing zu schaffen.

ABBILDUNG 9. Blinde Vias können verwendet werden, um Boulevards in inneren Schichten zu bilden, was eine 30% höhere Verdrahtung aus dem BGA ermöglicht

Das für das BGA-Fanout verwendete Mikrovia wurde in Abbildung 9 gezeigt. Das Mikrovia kann außerhalb des BGA-Landes (Einsatz), teilweise innerhalb/außerhalb des Landes (teilweises Vip) oder komplett im 'Pad' (Vip) platziert werden - siehe Abbildung 10. Wenn das Via-im-Pad platziert wird, dann sollte das Via immer 'versetzt' sein und nicht direkt in der Mitte des Landes platziert werden. Dies dient dazu, jegliche eingeschlossene Luft 'Hohlräume' beim Löten zu minimieren. Wenn das Via in der Mitte des BGA-Landes platziert wird und es nicht gefüllt ist, wenn die Lötpaste auf das Land aufgetragen wird und das BGA auf die Pastenfläche gesetzt wird, sinkt während des Reflows, wenn das Lötmittel schmilzt, die BGA-Kugel ab und fängt jegliche Luft ein, die dort sein könnte, ähnlich wie ein 'Korken in einer Flasche'. Indem das Via 'versetzt' platziert wird, hat die Luft eine Chance zu entweichen, während das Lötmittel schmilzt und in das Mikrovia fließt.

ABBILDUNG 10. Alternativen für blinde Vias

ABBILDUNG 11. Phantasievolle 3D-Ansicht von 'Swing-Vias', die sich mit vergrabenen Vias und Durchgangsbohrungen verbinden

KAPITEL 5

Fortgeschrittenes HDI-Design mit Altium

DEFINIERUNG VON VIA-STRUKTUREN

Das charakteristische Merkmal von High-Density-Interconnects (HDI) sind die blinden und vergrabenen Via-Strukturen. Zusätzlich zu den Mikrovias sind die dünnen Materialien, die in Verbindung mit blinden Vias verwendet werden, da ihr Aspektverhältnis kleiner als 1,0 ist. Wie in Kapitel 2 illustriert, gibt es eine Reihe neuer Materialien, die in HDI verwendet werden und die nicht im Aufbau konventioneller Mehrlagenschaltungen vorkommen; RCC, RRCF, flüssige und trockene Film-Dielektrika und Spread-Glas-Prepregs. Dieses Kapitel wird die Verwendung von Altium Designer 19 bei der Erstellung dieser Konstruktionen veranschaulichen:

- Definieren von HDI-Stackups

- Verteilte Kapazität

- Definieren von Mikrovia-Strukturen

- Gestaffelte blinde Vias

- Übersprungene blinde Vias

- Gestapelte blinde Vias

- Mechanisch gebohrte blinde Vias

- BGA-Breakout

- Kanäle und Boulevards

- Routing auf HDI-Lagenpaaren

ABBILDUNG 1 Einfachheit der Stackup-Definition in Altium Designer.

HDI-STACKUP

Altium Designer verfügt bereits über einige Standardmaterialien in seiner Bibliothek. Sie müssen jedoch jene HDI-Materialien hinzufügen, die in Kapitel 2 dieses Handbuchs besprochen wurden. Dies lässt sich leicht bewerkstelligen, indem Sie den Layer Stack Manager aufrufen, indem Sie in den Hauptmenüs Tools>> Material Library wählen. Diese können dann für einen HDI-Stackup verwendet werden, wie in Abbildung 1 zu sehen ist.

Verteilte Kapazität

Eine ganz besondere Gruppe dünner Materialien sind jene, die verteilte Kapazität für das Power Distribution Network (PDN) erzeugen. Viele glauben, dass es nur wenige dieser „begrabenen Kapazitäts“-Materialien gibt, aber tatsächlich ist die Liste viel größer, wie in Tabelle 1 gezeigt. Das liegt daran, dass jedes Dielektrikum von 0,000127 mm (0,005 in) oder weniger zwischen Strom und Masse Kapazitäten erzeugt, die geeignet sind, jegliches Hochfrequenzrauschen auf dem PDN zu dämpfen. Natürlich wird der Effekt umso größer sein, je dünner das Dielektrikum und je höher die Dielektrizitätskonstante ist, wie in Tabelle 1 gezeigt. Diese Dielektrika sind kupferkaschierte Laminate (CCL), Polyimidfilme (Filme), Prepregs und mit Harz beschichtete Folien (RCF).

TABELLE 1 32 Standard-PCB-Dielektrika, die als verteiltes PDN-Dielektrikum verwendet werden können; CCL, Polyimidfilm, Prepregs und RCF.

DEFINIERUNG VON MIKROVIA-STRUKTUREN

Altium hat die Verwendung von Mikrovias sehr einfach gemacht. Die Schwierigkeit besteht darin, die richtige Mikrovia (HDI)-Struktur auszuwählen. Diese verschiedenen Konstruktionen sind in Abbildung 2 dargestellt. Sie werden auch von der IPC im HDI-Designstandard, IPC-2226, als Typ I bis Typ VII definiert. Alle diese können in Altium Designer verwendet werden, wie in Abbildung 3 illustriert.

Die Bildschirme in Altium sind nicht nach Maßen skaliert, sondern nach Konstruktionen, aber die Layer Stack Visualisierung kann dies bereitstellen.

TABELLE 1 32 Standard-PCB-Dielektrika, die als verteiltes PDN-Dielektrikum verwendet werden können; CCL, Polyimidfilm, Prepregs und RCF.

ABBILDUNG 3 HDI-Via-Definitionsbildschirm, auf dem verschiedenen HDI-Vias Schichten zugewiesen werden. Der Eigenschaftsbildschirm definiert verschiedene Durchmesser.

Versetzte Blindvias

Versetzte Mikrovias auf einer oder beiden Seiten mit nur Durchgangsbohrungen ist die am häufigsten vorkommende und kostengünstigste HDI-Struktur. Die verschiedenen Mikrovia-Strukturen von Altium werden in Abbildung 4 gezeigt, einschließlich versetzt, überspringen und vergraben. HDI-Vias sind standardmäßig zentriert, können aber nach der Platzierung verschoben werden, um angrenzend oder eingesetzt zu sein (wie in den Abbildungen 8 & 10 von Kapitel 4 zu sehen).

ABBILDUNG 4 Versetzte Vias durchqueren jeweils nur eine Schicht.

Abbildung 5 zeigt den Kurbelwellentyp von versetzten Vias aus dem IPC-2226 HDI-Designstandard. Der Abstand zwischen versetzten Mikrovias kann von eingesetzt über angrenzend bis hin zu einem vollständigen Hundeknochenstil variiert werden.

Beim Einsatz von mehreren gestaffelten Mikrovias zur Verbindung von Innenlagen ist es vorzuziehen, dass sich die Mikrovias drehen, ähnlich wie eine Kurbelwelle, um den Effekt der Vias während thermischer Belastungen zu minimieren. Da sich diese Vias bei Erwärmung ausdehnen, beeinflussen sie andere Vias in ihrer Nähe, (siehe Abbildung 6). Stellen Sie sicher, dass Sie Ihren PCB-Hersteller bezüglich der Material- und Prozesskompatibilität kontaktieren, wenn der Aufbau mehrerer HDI-Schichten vorgesehen ist. Abbildung 5 zeigt die Kurbelwellenart der gestaffelten Vias aus dem IPC-2226 HDI-Designstandard. Der Abstand zwischen gestaffelten Mikrovias kann von eingesetzt bis angrenzend bis hin zu einem vollständigen Dogbone-Stil variiert werden.

ABBILDUNG 5 Gestaffelte Vias im ‘Kurbelwellen’-Stil.

ABBILDUNG 6 Mehrere HDI-Schichten, die mit einer vergrabenen Via verbunden sind.

Blindvias überspringen

Das Skip-Microvia ist besonders, da es verwendet wird, um die nächstangrenzende Schicht zu „überspringen“, wie in Abbildung 7 zu sehen ist. Da das Skip-Microvia das tiefste unter den Microvias sein kann, ist es wichtig, dass der Designer sich der Fähigkeit eines Herstellers bewusst ist, ein solches Microvia herzustellen und zu metallisieren. Viele werden diese Fähigkeit nicht haben, daher ist es klug, dies vor dem Entwurf zu überprüfen. Und wie bei allen blinden Vias kann das Aspektverhältnis auf 0,70:1,0 oder sogar 0,65:1,0 reduziert werden, sodass das Oberflächenpad und das Zielpad größer sein werden.

ABBILDUNG 7 Skip-Microvia kann zwischen zwei Dielektrika gehen (d.h. von Schicht_1 zu Schicht_3) und wird verwendet, wenn keine weitere vollständige Aufbauschicht benötigt wird.

Gestapelte Vias

Gestapelte Mikrovias benötigen den geringsten Anteil an Platinenfläche, sind jedoch deutlich schwieriger herzustellen. Dies liegt an der Notwendigkeit, dass das Ziel-Land des oberen Mikrovias eine solide Metalloberfläche zum Verbinden haben muss. Der Prozess erfordert das Füllen des Mikrovias entweder mit leitfähigen Materialien und das anschließende Überplatten (VIPPO) oder die Verwendung von „Super-Fill-Kupferplattierung“, die in der Lage ist, das Innere des Mikrovias mit massivem Kupfer zu plattieren. Diese Struktur ist in Abbildung 8 zu sehen.

Derzeit wird empfohlen, gestapelte Mikrovias nicht auf einem größeren gebohrten vergrabenen Via zu stapeln. Zuverlässigkeitsbedenken sind aufgrund dieser Praxis aufgetreten. Stellen Sie sicher, dass Sie Ihren PCB-Hersteller bezüglich dieser Konstruktion kontaktieren und das IPC-Whitepaper „Performance-Based Printed Board OEM Acceptance-Via Chain Continuity Reflow Test: The Hidden Reliability Threat-Weak Microvia Interface-IPC-WP-023“ vom Mai 2018 lesen.

ABBILDUNG 8 Gestapelte Mikrovias benötigen eine solide Metalloberfläche für das „Landepad“ des oberen Mikrovias. Das untere Mikrovia muss seinen mit Laser erzeugten Hohlraum gefüllt und überplattet bekommen.

Mechanisch gebohrte blinde Vias

Sogenannte Mikrovias können auch mechanisch von der Oberfläche gebohrt werden. Diese haben in der Regel größere Durchmesser als mit Laser gebohrte Mikrovias und können spezielle Anforderungen an den Schichtabstand haben, da der Bohrer eine konische Spitze hat, wackeln kann und sehr zerbrechlich ist.

Dies gilt auch für sequenziell laminierte, dünne, beidseitig beschichtete Materialien. Dies wird in Abbildung 9 gezeigt und kann in Altium entweder als Eigenschaft (nicht als Mikrovia) oder mit der Eigenschaft für Rückbohrung genutzt werden.

ABBILDUNG 9 Mechanisch gebohrte blinde Vias können als „Rückbohrung“ behandelt werden oder indem man das Kästchen für Mikrovias in den Eigenschaften nicht ankreuzt.

BGA-AUSBRUCH

Feinpitch-BGA werden entweder durch Verwendung von Mikrovias innerhalb des Pads oder durch ein Mikrovia, das nur das SMT-Pad berührt, gefächert. Wenn mit 0,1 mm oder 0,075 mm Leiterbahnen geroutet wird, dann wird der Via-zu-Via-Abstand in Tabelle 2 gezeigt. Abbildung 10 zeigt diese möglichen Ausbruch-Routing-Schemata für verschiedene Feinpitch-BGAs.

Beachten Sie in Abbildung 10, dass bei 0,5 mm und 0,4 mm Pitches die Vialöcher nicht im Zentrum der Lötflächen sind. Dies dient dazu, den Abstand der Leiterbahnen auf den Innenlagen auf ein Minimum von 0,075 mm zu verbessern. Der 0,5 mm Pitch BGA mit dem 0,25 mm SMT-Land und 0,22 mm Innenlagenpad wird veranschaulicht. Wenn Sie Designregeln für Feinpitch-BGAs auswählen, stellen Sie sicher, dass Sie Ihren bevorzugten PCB-Hersteller kontaktieren, um herauszufinden, welche Geometrien er unterstützen kann und welche Toleranzen er einhalten kann.

TABELLE 2 Designregeln für SMT BGA-Lands, blinde Vias, Leiterbahnbreiten und -abstände für Feinpitches von 0,65 mm, 0,5 mm und 0,4 mm.

Neben dem traditionellen N-S-E-W Dogbone-Ausbruch von BGAs ermöglichen Mikrovias aufgrund ihrer deutlich kleineren Größe zwei neue Methoden des BGA-Ausbruchs, die die Routingdichte erheblich erhöhen und die Anzahl der Lagen verringern; Kanäle und Swing-Via-Platzierung.

ABBILDUNG 10, Illustrationen der Designregeln für SMT BGA-Landungen, blinde Vias, Leiterbahnbreiten und -abstände für feine Pitches von 0,65 mm, 0,5 mm und 0,4 mm.

Kanäle

Wenn die Gesamtzahl der Signalaustritte eines BGAs 400 Pins zu überschreiten beginnt, wird es ratsam, Mikrovias nicht am Rand für den Ausbruch zu platzieren, sondern als Reihen, die das BGA kreuzen, wie in Abbildung 10 zu sehen. Diese bilden ‘Kanäle’ auf den Innenlagen und der gegenüberliegenden Seite der Platine, die den Zugang zu internen Signalen des BGAs ermöglichen und somit weniger Lagen für den gesamten Ausbruch erfordern.

Der BGA in Abbildung 11 ist ein 1153-Pin (34x34) BGA (1,0 mm Pitch) und hat 132 mögliche Routen pro Schicht (1 Leiterbahn zwischen Vias) plus 20 Leiterbahnen im Kanal (5 Leiterbahnen). Das bedeutet, dass 8 Schichten erforderlich wären (plus 5 Ebenen für die Versorgungsspannung), um diesen BGA mit dem Rest der Schaltung zu verbinden. Wenn wir mehr Routing-Kanäle erstellen, können wir mehr Leiterbahnen pro Schicht verbinden und die Gesamtzahl der Schichten reduzieren. Das Channel Routing verwendet blinde Mikrovias, um bis zu 4 zusätzliche kreuzförmige, L-förmige oder diagonale Kanäle in einem BGA-Fanout-Muster zu bilden. Die neuen Kanäle ermöglichen bis zu 48 zusätzliche Verbindungen pro Schicht (8x6 Leiterbahnen). Zwei Routing-Schichten und zwei Ebenen für die Versorgungsspannung können eingespart werden.

Die Kanäle können je nach Anordnung der Erdungs- und Versorgungsspannungspins der BGAs 'kreuzförmig', 'L-förmig' oder 'diagonal' sein, wie in Abbildung 12 gezeigt.

ABBILDUNG 11 Platzierung von Mikrovias innerhalb eines BGA, um Kanäle für das Entweichen von internen Signalen zu bilden.

ABBILDUNG 12 Durch Mikrovias gebildete Routing-Kanäle, um das Breakout großer BGAs zu erleichtern, können kreuzförmig, L-förmig oder diagonal sein.

Schwing-Ausbrüche für Boulevards

Ein Swing-Via besteht tatsächlich aus einem Paar von Vias, die zwischen zwei Komponenten (Teil) Pads gefächert sind, um die verfügbare Fläche für das Verlegen von Leitern zwischen ihnen zu optimieren. Anstelle des einzelnen Ausbruchvias der N-S-E-W Dogbones haben die kleineren Mikrovias Platz für zwei benachbarte Ausbruchvias, wie in Abbildung 13 gezeigt.

Die Mikrovia-Pads sind so viel kleiner als das TH-Pad, dass sogar Platz für eine Oberflächen-Erdungsfüllung bis zu einem 0,65mm Raster (Abbildung 13) vorhanden ist.

ABBILDUNG 13 Beispiel für ein ‘Swing-Breakout’ für ein großes 0,8mm BGA, das eine Oberflächen-Erdungsfüllung beinhaltet.

Um den Abstand und den Winkel der ‘Swing-Vias’ zu berechnen, wird einfache Geometrie basierend auf den 6 Dimensionen verwendet:

- BGA-Raster

- BGA-SMT-Landgröße

- Mikrovia-Padgröße

- Mindestabstand zwischen Ausbruch-Mikrovias

- Ob Mikrovias in einer geraden Linie, gestaffelt oder neben BGA-Lands liegen (Abst. zu Mikrovia)

- Ob Skip-Mikrovias verwendet werden (L1-L3), normale Mikrovias (L1-L2) oder beides

Die Auswahl des X-Abstands und des Y-Abstands ermöglicht es, mit dem arcTan die Mikrovias-Distanz und den Winkel (0) für die Platzierung der Mikrovias zu bestimmen, wie in Abbildung 14 zu sehen ist. Trigonometrische Formeln sind in MS Excel verfügbar.

ROUTING AUF HDI-LAGEN

Um eine höhere Routingdichte mit HDI zu erreichen, sollte man, wenn möglich, die Oberflächenroutinglagen als ein X-Y-Lagenpaar zuweisen. Es kann auch praktisch sein, die Referenz-Masseebene an die Oberfläche als GND-Flut zu verlegen. Die kleinen HDI-Geometrien plus die Aussparungen für die Masseebene sind kleiner als ein mechanisches Bohr-Anti-Pad auf einer inneren Lagen-Ebene.

ABBILDUNG 14 Einfache Trigonometrie ermöglicht es Ihnen, den Via-Abstand und den Schwenkwinkel zu berechnen.

Lagenpaare

Eine höhere Dichte wird erreicht, wenn Signale horizontal mit Signalen vertikal durch ein kleines Mikrovia, oder ein Skip-Mikrovia oder ein kleines gebohrtes Via verbunden werden, wie in Abbildung 15 zu sehen ist.

ABBILDUNG 15 Drei mögliche Stackups, die eine X-Y-Verdrahtung mit Mikrovias und nicht größeren gebohrten Vias als Kreuzung ermöglichen.

Rückführungswege

Für Hochgeschwindigkeitssignale ist der Rückweg eines Stromkreises der Weg mit der geringsten Induktivität, daher folgt er dem ausgehenden Signal zurück auf die Referenzebene. Die winzige Natur von HDI und feinem Pitch ermöglicht es, dass die äußerste GROUND-Ebene an die Oberfläche gebracht und als GND FLOOD verwendet wird, wie in Abbildung 13 zu sehen ist. Denken Sie daran, den GND-Flut für den Rückweg kontinuierlich zu halten, sonst wird Rauschen erzeugt, und wenn Sie die Rückleiterebenen wechseln, sollte eine Durchkontaktierung für die Rückströme verfügbar sein.

KAPITEL 6

HDI-Qualitäts- und Akzeptanzanforderungen

Die sehr Natur der kleinen Größe von Mikrovias macht die Akzeptanzkriterien schwer zu definieren. Die meisten HDI-Qualitäts- und Akzeptanzanforderungen sind immer noch OEM-definiert. Das IPC hat IPC-6016 als Teil des IPC-6012, die generischen QUALIFIKATIONS- UND LEISTUNGSSPEZIFIKATIONEN (6010 SERIE). Diese Spezifikationen decken nur die Aufbau-HDI-Schichten ab und nicht den Kern, der durch ihre eigenen IPC-Spezifikationen abgedeckt ist.

IPC-6016 QUALIFIKATIONS- UND LEISTUNGSSPEZIFIKATION FÜR HOCHDICHTE INTERKONNEKT (HDI)-STRUKTUREN

IPC-6016: Dieses Dokument enthält die allgemeinen Spezifikationen für hochdichte Substrate, die nicht bereits durch andere IPC-Dokumente abgedeckt sind, wie IPC-6011, die generischen PWB-Qualifikations- und Leistungsspezifikationen. Die Akzeptanzkriterien für HDI-Schichten sind in Slash-Sheet-Kategorien organisiert:

- Chipträger

- Handheld

- Hochleistung

- Raue Umgebung

- Tragbar

Die Anforderungen an die Akzeptabilität sind in diese 12 spezifischen Spezifikationen unterteilt:

- Abschnitt 3.1: Allgemein

- Abschnitt 3.2: Materialien

- Abschnitt 3.3: Visuelle Untersuchung

- Abschnitt 3.4: Maßanforderungen

- Abschnitt 3.5: Leiterdefinition

- Abschnitt 3.6: Strukturelle Integrität

- Abschnitt 3.7: Andere Tests

- Abschnitt 3.8: Lötmaske

- Abschnitt 3.9: Elektrische Eigenschaften

- Abschnitt 3.10: Umweltanforderungen

- Abschnitt 3.11: Besondere Anforderungen

- Abschnitt 3.12: Reparatur

QUALITÄTSKONTROLLE

Mikrovias sind nahezu unmöglich visuell zu inspizieren und extrem schwierig im Querschnitt zu betrachten. Dies erfordert einen indirekteren Ansatz zur Überprüfung der ordnungsgemäßen Herstellung. Korrekte Mikrovias, wie in Abbildung 1 a-d zu sehen, können von defekten Mikrovias, wie in Abbildung 2a-d dargestellt, unterschieden werden. Es ist am einfachsten, diese Vias im Querschnitt zu betrachten, wenn sie in einem „Testcoupon“ verwendet werden, wie das IPC-PCQRR-Programm. Diese Coupons sind die gleichen wie die, die in IPC-9151 verwendet werden und korrelieren mit einer statistisch gemessenen Widerstandskette der Vias und beschleunigten thermischen Wechseltests (HATS). [1] Die Kriterien für die Qualität der Mikrovia-Produktion sind nicht mehr als 50 defekte Mikrovias pro Million Mikrovias und eine Kovarianz der Standardabweichungen der Daisy-Chain-Kelvin-Widerstandscoupons von 5%.

ABBILDUNG 1. Beispiel für gut hergestellte blinde und vergrabene Vias; a. 8-Lagen blinde-vergrabene Vias; b. 6-Lagen blinde-vergrabene Vias; c. Übersprungene blinde Via von L-1 zu L-2 & L-3; d. Korrekt mit Lötstopplack gefüllte blinde Via.

ABBILDUNG 2. Falsch geformte blinde Vias, die abgelehnt werden sollten.

QUALITÄT DER LASERBOHRUNG

Die Qualität des Laserbohrens von Mikrovias veranschaulicht die Art der Ausfallmodi bei Mikrovias. Abbildung 3 zeigt die sieben Hauptqualitätskriterien für Laser-Mikrovias, zusammen mit den Qualitätskriterienspezifikationen, Messmethoden, Stichprobengröße und Kontrollgrenze.

ABBILDUNG 3. Die sieben Hauptqualitätskriterien für mit Laser gebohrte Mikrovias.

Lieferantenqualifikationen

Die Auswahl eines HDI-Herstellers kann sehr herausfordernd sein. Eine Möglichkeit, die HDI-Fähigkeiten von PCB-Herstellern zu entdecken, ist das neue IPC-9151 Capabilities Benchmarking Panel. Dieses standardisierte Mehrlagenpanel ist in Abbildung 4 zu sehen. Es wird in 2, 4, 6, 10, 12, 18, 24 und 36 Lagenstrukturen mit hohen und niedrigen Dichtedesignregeln, 5 Dicken (für PCB und Backplanes) und in einer großen Panelgröße von 18” x 24” mit verschiedenen Leiterbahnen und Abständen sowie Via-Strukturen von blind und begraben angeboten. Das IPC-Komitee plant weitere neue Benchmarking-Panels für Substrate.

Die blinden Vias sind optional, liefern jedoch bedeutende Daten über die HDI-Fähigkeiten des Herstellers. Details, Artwork und ein Beispielbericht sind auf der IPC 9151 Website verfügbar.

ABBILDUNG 4. Ein typisches PCQR2-Panel aus dem IPC-Programm

Andere Optionen umfassen die Fertigung von Produktionsplatinen und deren Testung. Obwohl diese Methode bequem ist, führt sie meist zu statistisch nicht signifikanten Ergebnissen, das heißt; es werden zu wenige Proben bewertet, um eine statistisch signifikante Interpretation zu ermöglichen. Die gemessene Leistung könnte das Ergebnis der Handauswahl der Proben sein und nicht statistisch genau eine Bandbreite von Fähigkeiten abdecken.

Testfahrzeuge werden oft für die Qualifikation verwendet und dies kann sehr genau sein. Dies ist auch der Weg, wie Zuverlässigkeit festgestellt werden kann. Spätere Abschnitte werden Testfahrzeuge und Zuverlässigkeitstestergebnisse diskutieren

Qualifikationscoupons

Die besten Werkzeuge, die ich dafür kenne, sind die vielen verfügbaren parametrischen Analyse- und Charakterisierungscoupons. Diese sind Teil des Qualitätsbewertungsprozesses. Diese Prozesse umfassen Zuverlässigkeitsbewertungen, Endproduktbewertungen, Bewertungen von Produkten im Arbeitsprozess und Bewertungen von Prozessparametern. Hier sind fünf Coupon-Systeme, vier davon in Abbildung 5 zu sehen:

- IPC-2221 Anhang A, D-Coupon

- Conductor Analysis Technology (CAT™)

- Printed Circuit Quality and Relative Reliability (PCQR2) (Abbildung 4)

- Highly Accelerated Thermal Shock (HATS™)

- Interconnect Stress Test (IST™)

ABBILDUNG 5. Vier der fünf Qualifikationstest-Coupon-Systeme; a. IPC D-Coupon; b. CATs Coupons für Platten; c. CATs verschiedene HATS-Testcoupons; d. Interconnect Stress Test (IST)-Coupon.

BESCHLEUNIGTE ZUVERLÄSSIGKEITSTEST-COUPONS

Drei Coupon-Methoden werden typischerweise in Zuverlässigkeitstestfahrzeugen verwendet:

- Beschleunigtes Thermisches Zyklieren (ATC)

- Hochgradig Beschleunigter Thermischer Schock (HATS)

- Interconnect Stress Test (IST)

Thermisches Zykliertesten

Beschleunigte Zuverlässigkeitstests mit Testcoupons sind ungefähr so alt wie PCBs. Das Prinzip besteht darin, eine große Anzahl von Löchern auf kleinem Raum zu konzentrieren und sie in einer Kette zu verbinden, daher der Name „Daisy-Chain“. Das in Abbildung 6 dargestellte Testboard ist typisch für ein HDI-Daisy-Chain-Testfahrzeug. Dieses Board enthält eine Reihe verschiedener Teststrukturen für verschiedene Testkriterien. Der größte Teil des Raums wird von den HDI-Blind-Via-Daisy-Chains (BLOCK A, B, C, E und F) und der TH-Daisy-Chain (BLOCK D) eingenommen. Die Tabelle 1 zeigt eine Zusammenfassung der Testblöcke und ihrer Kriterien für die Qualifikation. Abbildung 7 ist typisch für die Qualifikation von technologieintensiven Produkten mit höherem Volumen wie Notebook-Computer und Netzwerkkarten.

ABBILDUNG 6. Typisches HDI-Qualifikations-/Zuverlässigkeitstestfahrzeug.

Viele Coupon-Systeme werden für Zuverlässigkeitstests verwendet. Diese werden in Testfahrzeuge integriert, die dann hergestellt und verschiedenen Konditionierungen und Belastungen unterzogen und anschließend auf ihre Leistung hin bewertet werden. Die IPC hat eine neue Generation von Testcoupons bereitgestellt, die „D-Coupons“ aus Anhang A im IPC-2221-Standard. Die Testkriterien für den 4-Draht-Kelvin-Widerstandstest sind in IPC-TM-650, Methode 2.6.27A, angegeben. Der Thermoschock erfolgt gemäß IPC-TM-650, Methode 2.6.7.2.

Diese Tests werden durchgeführt, nachdem die Coupons mindestens 6 Mal durch einen SMT-Konvektionsreflow-Lötbackofen mit einem von zwei verschiedenen Reflow-Profilen (230OC oder 260OC) ohne festgestellte hohe Widerstände oder Unterbrechungen geleitet wurden.

TABELLE 1. Testkriterien für HDI-Testfahrzeug.

ABBILDUNG 7. Typisches Industrie-Testfahrzeug für Computer- und Telekommunikationsprodukte mit höherer Zuverlässigkeit.