Comment l'empaquetage PDN affecte-t-il l'intégrité de l'alimentation ?

Chaque fois que nous disons quelque chose comme « les composants ne peuvent pas fonctionner sans un PCB correctement conçu », il suffit de regarder l'emballage des composants pour trouver des preuves. Il est vrai que les boîtiers de composants comportent des parasitiques qui affectent l'intégrité du signal, mais il y a un domaine que nous ne regardons pas souvent en termes d'emballage des composants : l'intégrité de l'alimentation.

Chaque boîtier de composant et chaque puce semi-conductrice possèdent leur propre réseau de distribution d'énergie (PDN), et lorsque la structure sur puce est incluse dans une simulation de PDN, il devient évident que la structure de la puce influencera l'intégrité de l'alimentation. De plus, dans les boîtiers et modules avancés construits sur des substrats et des interposeurs, certains composants inclus dans le boîtier affecteront l'intégrité de l'alimentation, incluant tout, depuis la capacité sur puce jusqu'à une puce de gestion de l'alimentation active.

Dans cet article, je vais examiner comment le PDN dans l'emballage des composants affecte les pratiques de conception pour les concepteurs de PCB. Ci-dessous, les lecteurs trouveront également un modèle typique décrivant le PDN dans un PCB qui tient également compte de l'emballage du composant de charge dans le PCB.

Effets du PDN de l'emballage

Tout comme tout élément que nous incluons dans un PCB, le réseau de distribution d'énergie (PDN) du boîtier présente un comportement capacitif et inductif qui affecte sa réponse électrique à une impulsion rapide. Lorsqu'un circuit intégré est ajouté à un PCB, ces parasitiques du boîtier modifient le spectre d'impédance du PDN tel que mesuré sur un véhicule de test. Le résultat est que nous avons trois impédances PDN :

- Hors-puce : l'impédance du PDN uniquement sur le PCB, incluant tous les plans/rails, le régulateur de tension, les banques de condensateurs et les vias

- Sur puce : l'impédance du PDN uniquement sur la puce, incluant tous les plans sur la puce, les capacitances, les contacts (bosses) et les vias

- Impédance équivalente du PDN : l'impédance totale de la puce + carte lorsque les deux modèles sont mis en cascade ensemble

L'impédance du PDN sur puce peut être déterminée en désimbriquant sa matrice de paramètres Z à partir de mesures d'un véhicule de test (puce + carte). En d'autres termes, une fois la puce placée sur la carte, les deux impédances se combinent pour fournir le spectre d'impédance équivalent. C'est le spectre d'impédance réel qui produit la réponse d'impédance du PDN à des largeurs de bande de signal plus élevées atteignant le régime des GHz. Nous pouvons déterminer la région de réponse où l'impédance du PDN sur puce est importante en examinant de plus près les spectres d'impédance typiques dans la puce et la carte indépendamment.

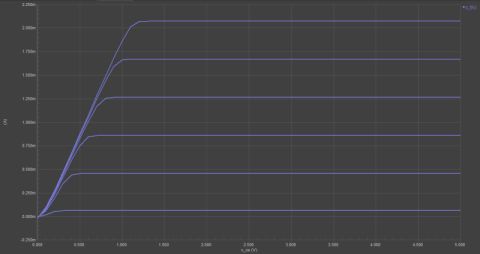

Exemple d'impédance du PDN pour Carte et Package

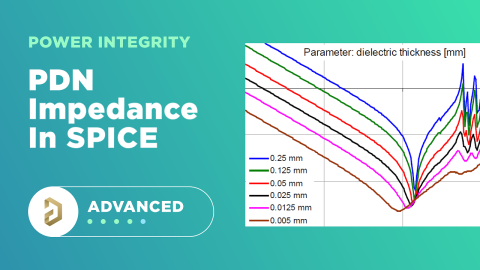

Les deux graphiques ci-dessous montrent un exemple de l'impédance du réseau de distribution d'énergie (PDN) pour un PCB, et le spectre d'impédance du PDN pour un package intégré 3D avancé, sondé en différents points. Dans cet exemple de package, plusieurs puces sont empilées sur un interposeur et connectées avec des vias traversant le silicium. Les graphiques sont assez différents, comme cela sera décrit ci-dessous.

L'impédance équivalente est essentiellement les deux spectres d'impédance pour la carte et la puce placés en réseaux en cascade (par exemple, en parallèle, voir le modèle ci-dessous). Cela signifie que l'impédance du PDN sur puce dominera le spectre d'impédance à 1 GHz et au-delà, et donc l'ondulation de la tension d'alimentation observée dans la carte dépendra des contributions en bande passante de chaque partie du système.

Il y a une conséquence importante de ce fait :

|

|

Armés de ces informations, où un concepteur de PCB peut-il concentrer son énergie pour assurer que la carte fonctionne en dessous de l'impédance cible du réseau de distribution d'alimentation (PDN) dans leur bande passante requise ? Pour cela, il est utile d'examiner les composants d'un PDN dans le boîtier et dans le PCB.

Modèle d'impédance PDN Carte + Boîtier

J'ai couvert l'impédance PDN au niveau de la carte dans d'autres articles, principalement dans cet article récent. Un modèle qui inclut à la fois les contributions du PCB et du boîtier à l'impédance PDN est présenté ci-dessous.

Ce modèle prend en compte un boîtier avec une seule puce ; un boîtier avec plusieurs puces (intégrées soit en 2.5D soit en 3D) inclurait ces puces en parallèle connectées avec leurs propres interconnexions inductives à travers des bosses. La capacité sur puce pourrait être une capacité de masse intégrée dans la puce (plans d'alimentation du boîtier) ainsi que des condensateurs sur puce, comme vous pourriez le voir dans les boîtiers de CPU.

À l'extrémité de la plus haute fréquence de l'impédance PDN du PCB, nous pouvons voir que la capacité des plans domine. Cela est dû au fait qu'elle aura la plus faible inductance et elle a tendance à avoir une capacité plutôt faible. Afin de diminuer l'impédance

- Utilisez des plans physiquement plus grands

- Utilisez un diélectrique de séparation plus mince entre l'alimentation et la masse

- Utilisez un diélectrique à Dk plus élevé, tel qu'un matériau à capacité intégrée

Ces mesures augmenteront la capacité du plan mais diminueront l'inductance du plan. Par conséquent, vous pouvez probablement abaisser la courbe d'impédance du PDN entre 100 MHz et 1 GHz avec ces mesures lorsque vous devez fournir de l'énergie pour des signaux à très large bande passante.

Que se passe-t-il dans le boîtier ?

À l'intérieur du boîtier pour un composant avancé, nous observons quelques caractéristiques majeures qui déterminent l'intégrité de l'alimentation dans un système au-delà des bandes passantes de 1 GHz :

- Paires de plans d'alimentation/masse du boîtier

- Billes/vias et bosses

- Condensateurs sur puce utilisés dans le boîtier

Certains boîtiers incluront un circuit de gestion de l'alimentation qui comprend un ensemble de condensateurs dans le boîtier et une capacité sur puce formée dans des tranchées étroites et profondes dans la puce de silicium. Dans certains boîtiers de CPU, l'approche consiste à placer ces composants sur le substrat du boîtier et à les connecter directement à la puce pour minimiser l'inductance de boucle et étendre la bande passante opérationnelle bien dans la gamme des GHz. Cela est presque identique à la manière dont vous placeriez des connexions de condensateur de découplage à un BGA.

Au-delà de 1 GHz, le concepteur de l'emballage contrôle finalement l'impédance du réseau de distribution d'alimentation (PDN) du package et détermine si le rail d'alimentation présentera un bruit important dans la gamme des GHz. En tant que concepteur de PCB, vous n'avez aucun contrôle sur ce qui se passe dans le PDN du package, à moins que vous ne preniez un rôle direct dans la conception du substrat, de l'interposeur et de l'architecture d'interconnexion à l'intérieur du package. Ce n'est pas le rôle typique des concepteurs de PCB, bien qu'il soit possible que cela commence à se produire à l'avenir.

Lorsque vous êtes prêt à créer un empilement de PCB et une mise en page qui assurent un découplage efficace jusqu'aux fréquences GHz et donc une alimentation stable, utilisez l'ensemble complet d'outils de conception de produits dans Altium Designer. Les fonctionnalités de CAO dans Altium Designer permettent de gérer tous les aspects de la conception de systèmes et de produits, allant de l'emballage et de la mise en page de PCB, jusqu'à la conception de harnais et de câbles. Lorsque vous avez terminé votre conception et que vous souhaitez envoyer les fichiers à votre fabricant, la plateforme Altium 365 facilite la collaboration et le partage de vos projets.

Nous n'avons fait qu'effleurer la surface de ce qui est possible avec Altium Designer sur Altium 365. Commencez votre essai gratuit d'Altium Designer + Altium 365 dès aujourd'hui.

Back

Back