Mesure de l'impédance PDN pour la conception de sous-systèmes d'alimentation

Lorsqu'il s'agit des conceptions de PCB complexes à plusieurs couches et à haute vitesse d'aujourd'hui, l'un des aspects les plus critiques du processus de développement de produit se concentre sur la conception du sous-système d'alimentation. Pour cette partie de la conception, l'objectif est de rendre l'impédance du PDN aussi basse que possible (quelques milliOhms) sur une large gamme de fréquences. Tout en déterminant que l'impédance du PDN du sous-système d'alimentation répond adéquatement aux paramètres de performance du PCB final, il existe des éléments spécifiques qui sont abordés pendant le processus de test :

- Créer les points d'accès de test sur le PCB utilisés pour une mesure d'impédance du PDN.

- Créer la configuration de test d'impédance du PDN versus fréquence.

- Créer des sondes de test sur mesure.

Cet article décrira ces éléments et comment ils garantissent que le processus de test d'impédance du sous-système d'alimentation reflétera la performance réelle du produit final.

Le défi de la mesure d'impédance du PDN

Le principal dilemme entourant le processus de mesure de l'impédance du réseau de distribution d'énergie (PDN) (et d'autres mesures d'intégrité de puissance) est que les développeurs de produits ne savent pas toujours la bande passante du signal que les circuits intégrés (IC) sur un PCB nécessiteront. En conséquence, cette impédance doit être maintenue faible depuis le courant continu (DC) jusqu'à des dizaines de GHz. Cela est réalisé en construisant un PCB avec un empilement qui correspond à l'empilement prévu pour votre conception. Cela devrait également inclure les condensateurs que vous avez l'intention d'utiliser dans votre PDN, placés à leurs emplacements prévus. Vous devez ensuite mesurer l'impédance par rapport à la fréquence pour l'ensemble du circuit imprimé.

La figure 1 illustre comment concevoir les points d'accès utilisés pour mesurer l'impédance de l'alimentation électrique et des condensateurs de dérivation.

Ce test vérifie que la population de condensateurs de découplage est correcte pour chaque plan d'alimentation, ou pour chaque tension d'alimentation si plusieurs sources sont utilisées sur le même circuit imprimé. Deux de ces points d'accès sont nécessaires pour chaque entrée d'alimentation ou plan d'alimentation. Ces deux structures doivent être placées à au moins un pouce de distance l'une de l'autre, puis étiquetées avec la tension à laquelle elles se connectent. Le premier point permet d'injecter un signal dans le condensateur du plan tandis que le second permet de mesurer la tension résultante. Ces points d'accès sont conçus de manière à permettre l'utilisation de sondes spéciales à faible inductance (plus d'informations sur ces sondes ci-dessous) pour établir les connexions de la carte à un analyseur de spectre qui sera utilisé pour effectuer les tests réels. Les autocollants dans Figure 2 montrent des points d'accès pour les sondes de test dans un exemple de PCB.

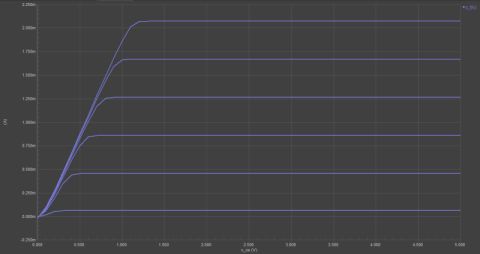

Un analyseur de spectre avec un générateur de signal de suivi est utilisé pour recueillir la mesure Z vs. F (impédance du PDN versus fréquence), comme le montre Figure 3.

La sortie du générateur de signal de suivi est utilisée pour injecter le courant constant mentionné ci-dessus. Les données affichées sur l'écran de l'analyseur de spectre sont configurées pour être affichées en volts, et elles sont proportionnelles à l'impédance du PDN.

Les sondes de test mentionnées à ultra-faible inductance et ultra-faible impédance sont présentées dans la Figure 4. Elles sont construites à partir d'un court morceau de câble coaxial semi-rigide SR 141 avec un connecteur SMA mâle à une extrémité et un court morceau de fil rigide (des aiguilles à coudre fonctionnent) à l'autre.

Une fois les données obtenues à partir de l'analyseur de spectre, l'ingénieur réalisant le test utilise le courant injecté pour convertir la tension mesurée en impédance. Sur la base du résultat de ces données, on peut déterminer si les objectifs d'impédance de la conception du sous-système d'alimentation ont été atteints.

Une mise en garde

Si la carte ne dispose pas de points de test comme ceux montrés dans la Figure 1, il sera nécessaire de souder des câbles coaxiaux aux emplacements qui entrent en contact avec les deux plans mesurés. La meilleure façon de faire cela est de retirer deux condensateurs 0603 et de souder les câbles coaxiaux, comme montré dans la Figure 5.

Lors du soudage des fils sur le PCB, comme illustré dans cette figure, il est pratique d'avoir un moyen rapide de déconnecter les câbles de l'analyseur. La manière la plus simple de faire cela est d'utiliser des connecteurs BNC comme ceux montrés dans la Figure 3. La Figure 6 montre des adaptateurs SMA se connectant aux câbles de test avec des sondes dessus. Pour mesurer l'impédance versus la fréquence de manière précise, les connexions doivent être suffisamment éloignées pour que les deux chemins ne créent pas une inductance mutuelle.

Résumé

Maintenant que le signal différentiel est devenu si facile, l'aspect le plus difficile des conceptions actuelles est de bien réaliser le système de distribution d'énergie. L'un des circuits pour lesquels nous avons récemment fourni des services de conseil avait plus de 200 liens différentiels de 28 Gbps. Il nous a fallu environ un jour pour comprendre comment gérer tous ces liens. Ce même design avait 29 rails de tension différents ; déterminer la demande de courant dans chaque rail, delta(i), et l'ondulation a pris presque un mois.

Avec le planificateur de stackup et les outils de routage dans Altium Designer®, vous pouvez concevoir avec précision des PCB à haute vitesse et placer des structures de test pour recueillir une mesure de l'impédance du PDN. L'environnement de conception basé sur des règles aide à accélérer la disposition et le routage à haute vitesse, et les outils de simulation intégrés aident à garantir que votre conception reste dans les spécifications de performance.

Parlez à un expert Altium dès aujourd'hui pour en savoir plus ou découvrir plus sur les fonctionnalités avancées de routage et de vérification des règles de conception dans Altium Designer®.

Références

- Ritchey, Lee W., et Zasio, John J., “Right The First Time, A Practical Handbook on High Speed PCB and System Design,” Volume 2.

- Ritchey, Lee W., Diapositives de cours, “2-Day Signal Integrity and High Speed System Design,” formation.