Étapes pratiques pour créer des LED à émission latérale intégrées dans un PCB

Pour répondre aux exigences de miniaturisation des produits, de plus en plus de personnes se tournent vers un composant intégré. Les composants intégrés (parfois appelés passifs intégrés lorsqu'il s'agit simplement d'un condensateur et d'une résistance) sont des dispositifs de montage en surface qui peuvent être ajoutés aux couches internes d'un PCB multicouche, avec des cavités dans les couches diélectriques environnantes pour permettre leur intégration à l'intérieur du stack-up final du PCB. De plus, les concepteurs adoptent des designs avec un registre à décalage, qui partagent les mêmes horloges et se propagent à travers le design.

Dans ce blog, Max Clemons (AE, Marketing) présente une approche novatrice pour créer une LED latérale intégrée qui émettra une lumière depuis les tout bords du Circuit Imprimé sur lequel il travaille, lesquels sont laminés dans le stack de couches.

Création d'une LED latérale intégrée

Le design du Sentinel Bluetooth, inclus avec l'installation d'Altium Designer, offre une bonne introduction à certains des nouveaux outils disponibles pour les conceptions rigides-flexibles. On m'a demandé de modifier ce design pour incorporer un style différent de région flexible, mais la carte repensée s'est retrouvée sans espace pour placer des LED autour de son périmètre. Trouver un moyen d'ajouter la bande de LED est un défi intéressant, et offre l'opportunité parfaite d'essayer certains des nouveaux outils.

Une des nouvelles fonctionnalités intéressantes ajoutées pour Altium Designer est la capacité d'incorporer un composant électronique à l'intérieur de la carte. Cela peut être fait pour plusieurs raisons, y compris la réduction de l'espace dans les conceptions très denses, et le raccourcissement des longueurs de retour dans les applications à haute vitesse. Pour la conception modifiée du Sentinel Bluetooth, une alternative était nécessaire pour les LED, et une LED latérale intégrée maintient la fonctionnalité originale des outils de conception, sans devoir la modifier trop.

Un boîtier fin comme le Everlight 48-213 SMD LED à gauche était idéal pour l'encastrement, mais en réalité, le choix était seulement limité par la quantité d'espace vertical disponible dans la carte. Créer cette empreinte était assez simple, avec seulement quelques ajouts mineurs pour tirer parti des nouvelles fonctionnalités.

1. Commencez par un empreinte de PCB

Pour commencer, vous pouvez prendre une empreinte existante et la modifier pour qu'elle soit intégrée dans une cavité de PCB. Tout d'abord, faites une copie du composant que vous souhaitez intégrer avant de modifier l'empreinte.

Si vous n'avez pas déjà l'empreinte et que vous ne pouvez pas trouver une empreinte via des ressources en ligne, vous devrez créer l'empreinte à partir de zéro. Les informations d'empreinte et les dimensions du boîtier étaient toutes deux disponibles dans la fiche technique. Lors de la création d'une empreinte, l'un des moyens les plus rapides d'obtenir un bon résultat final est de définir un Point de Référence et un espacement de Grille appropriés. À partir de là, il s'agit simplement de placer des Pads, des Corps 3D et toute information Mécanique supplémentaire requise.

2. Définir un Corps 3D

Les corps extrudés fonctionnaient bien pour la plupart des LED, l'objet de la lentille étant l'exception. Bien que les corps extrudés soient étonnamment robustes et fonctionnent bien pour les formes polygonales, les coins arrondis de la lentille étaient plus réalisables à créer à l'extérieur et à intégrer en tant que modèle STEP.

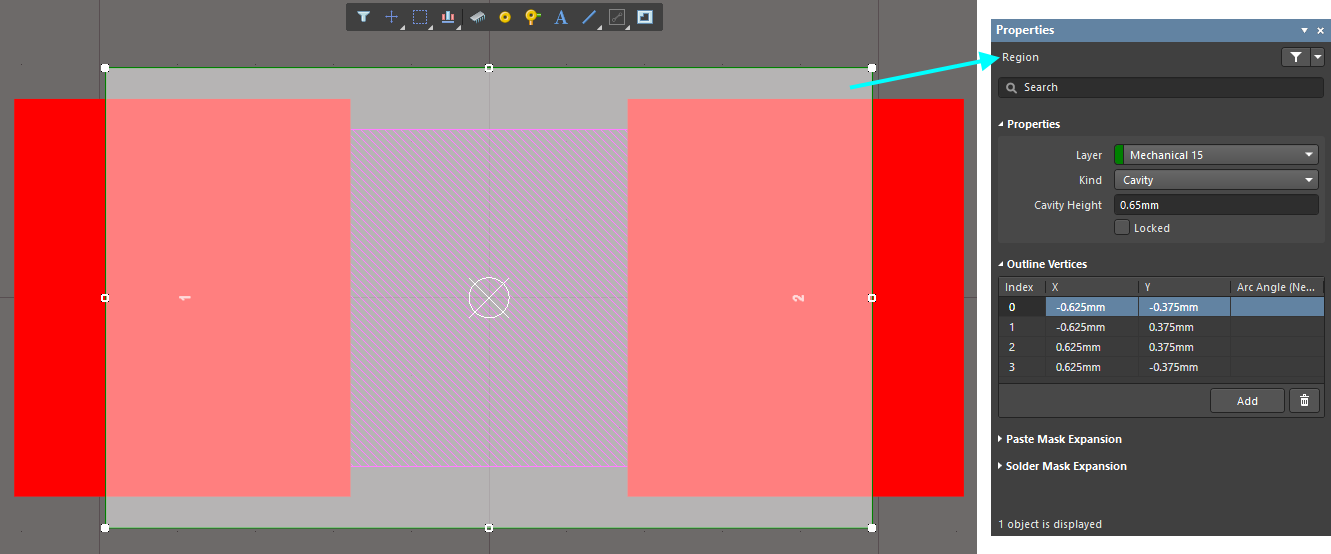

3. Cavités dans une empreinte de PCB

Préparer un composant à être intégré commence par l'empreinte elle-même. Une Cavité - simplement une Région Solide configurée comme montré - doit être placée dans le panneau. Sa hauteur, telle que définie dans les Propriétés, devrait être juste assez grande pour permettre le corps du composant. Le boîtier de la LED était de 0,3 mm, donc la Cavité a été créée avec une hauteur de 0,35 mm. Cela, bien sûr, dépendra finalement de votre Empilement de Couches spécifique et de l'intention globale de conception.

4. Placer la Pièce pour Placer la Cavité

Il est important de noter que les Cavités peuvent être placées dans n'importe quelle empreinte, que celle-ci soit destinée ou non à être une LED en vue latérale intégrée. Lorsque le composant électronique est placé sur une couche interne, la Cavité va creuser une section du matériau de base, mais sur une couche externe, cela n’affectera pas la conception de quelque manière que ce soit. Placer une des LEDs nouvellement créées sur une couche interne a montré à quel point cela semble cool en action.

5. Cavités Intégrées dans l'Empilement

Techniquement, une cavité modifie le Stack de couches dans cette zone particulière, et il est crucial que cette information soit transmise à travers les notes de fabrication. Le diagramme de Stack de couches qui peut être généré automatiquement et placé prend déjà cela en compte. Dans cette conception, il n'y avait aucune question sur l'endroit où les cavités étaient ajoutées, ou quelles couches du stackup étaient incluses dans ces zones.

6. Le Processus d'Assemblage

L'assemblage doit également être considéré, puisque les composants intégrés sont placés avant ceux à l'extérieur de la carte. C'est une bonne idée de créer un rapport de pick and place séparé, ainsi qu'une impression supplémentaire du dessin d'assemblage, pour toutes les couches internes intégrées avec un composant électronique.

J'ai inclus l'empreinte et la conception complétée pour référence, mais cela n'est certainement pas la limite de comment un composant intégré peut être utilisé. Juste une manière intéressante de résoudre ce problème !

Téléchargez votre copie du projet montré ci-dessus :

- Bluetooth Sentinel Modified.zip

Il vaut la peine de mentionner que la cavité peut faire partie du composant électronique même lorsqu'il n'est pas intégré - elle fait juste automatiquement son travail lorsque vous déplacez le composant vers les couches internes.

Il convient également de *mentionner* quels outputs de fabrication et d'assemblage seraient nécessaires - le tableau de la pile de couches montrant les régions des cavités, ainsi qu'un rapport de Prélèvement et Placement séparé pour le panneau intégré, puisqu'ils sont montés lors d'une étape de processus antérieure.

Back

Back