La catena di approvvigionamento Just-in-Case è ancora applicabile?

È ampiamente noto che la strategia di produzione "Just-in-Time" (JIT) di Toyota è uno dei metodi più snelli ed efficaci per gestire una linea di produzione e fornire prodotti ai clienti abituali. Tuttavia, gli anni di interruzione causati dalla pandemia di coronavirus che ha travolto le nazioni, chiudendo tutti i servizi non essenziali al suo passaggio, potrebbero aver evidenziato un difetto fondamentale in questa strategia dal punto di vista della gestione del rischio nella catena di approvvigionamento.

Ora che le organizzazioni sono consapevoli degli impatti che una grande tragedia globale può avere sul mondo - per non parlare della combinazione con una perturbazione a breve raggio come quella del Canale di Suez - ciò potrebbe potenzialmente ricostruire il caso per un approccio "Just-in-Case" (JIC). Sebbene questo metodo di gestione delle scorte si sia storicamente dimostrato efficace, le aziende devono investire fondi in magazzino solo per garantire protezione contro potenziali ostacoli nel processo della catena di approvvigionamento?

Catena di Approvvigionamento JIC Versus JIT

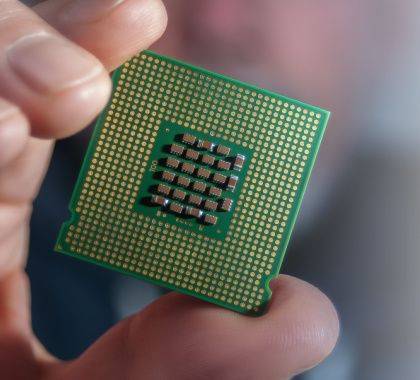

Prima di esplorare come la catena di approvvigionamento Just-in-Case possa ancora applicarsi nel panorama aziendale moderno, in particolare nel settore elettronico, è importante comprendere le sfumature di ciascuna strategia e, ironicamente, i potenziali rischi che comportano.

La Strategia "Just-in-Time"

Una strategia ideata da Taiichi Ohno (padre del Toyota Production System) per l'applicazione negli stabilimenti di produzione dell'azienda automobilistica, JIT è un metodo di produzione di prodotti o componenti con tempi di attesa minimi tra le fasi del processo. In questo processo, Toyota prevede il prossimo ordine e inizia la produzione per essere pronta per la prossima spedizione da rilasciare quando i clienti raggiungono il loro punto più basso.

Questa è una grande filosofia da adottare nella produzione e è stata lodata per l'ingegnosità così come per la riduzione dei costi, il miglioramento della gestione del tempo e la limitazione dello spazio di magazzino. In uno scenario ideale, operare su base JIT consente alla catena di approvvigionamento di funzionare in modo continuo da un capo all'altro.

Sebbene JIT possa iniziare a sembrare più attraente in termini di costi e produzione senza interruzioni, anche questa ha i suoi rischi. Considerando la natura delle interruzioni della catena di approvvigionamento, l'efficienza di questa strategia sacrifica la resilienza. Se un evento imprevisto si presenta all'orizzonte - prendiamo come esempio l'incidente del Canale di Suez - JIT, che si basa su un flusso costante di parti, diventa in qualche modo problematico. Se un fornitore di componenti per circuiti stampati (PCB) mantiene scorte basse o nulle, allora un incubo logistico importante come questo interromperà inevitabilmente l'adempimento degli ordini. Inoltre, con zero inventario, un'interruzione nella catena di approvvigionamento porterà a ritardi ancora più significativi nel raggiungimento della piena capacità produttiva.

È importante lodare il team di Toyota per aver creato una strategia così ingegnosa per minimizzare i costi affondati. Tuttavia, se un'organizzazione considera l'adozione di una tale filosofia, dovrebbe trovare un modo per trovare un equilibrio tra produzione snella e resilienza della catena di approvvigionamento.

La Strategia "Just-in-Case"

L'essenza stessa di JIC è ciò che JIT cerca di evitare, ma ciò non rende necessariamente uno superiore all'altro. Comprendere la spesa di JIC determinerà se è più vantaggioso mantenere scorte in caso di impatti esterni e imprevisti sull'attività.

Alla fine, JIC può essere etichettato come l'approccio più tradizionale alla gestione della catena di approvvigionamento, comportando un investimento maggiore, richiedendo un magazzino per le scorte e il proprio insieme di potenziali rischi. Guardare più da vicino presenta la propria forma di rischio: un incendio in magazzino sarebbe sufficiente a distruggere una grande scorta (la NFPA ha stimato una media di 1.450 incendi strutturali all'anno negli Stati Uniti) o disastri naturali e insoliti fronti meteorologici, forse causati dall'inquinamento in corso, potrebbero danneggiare le preziose scorte.

Escludendo tali eventi, sono coinvolti ulteriori costi nel mantenere più scorte. Questo include l'assicurazione—per affrontare i problemi sopra menzionati—così come il personale, la gestione e l'affitto di magazzini in eccesso.

Creare e Mantenere la Visibilità da Un Capo all'Altro

Per comprendere l'importanza di JIC, dobbiamo guardare oltre e valutare le sfumature di JIT. La chiave per sbloccare il pieno potenziale di JIT è la visibilità. Adottare la mitigazione del rischio come strategia probabilmente porterà a conversazioni tra acquirente e fornitore sulla visibilità end-to-end e su come entrambe le organizzazioni possono tenere traccia del processo.

Collaborare con i Fornitori

Questo può essere un processo manuale per le organizzazioni che richiedono parti PCB su misura o generano quantità di ordini più elevate, risultando in una relazione molto più stretta con i produttori. In questo caso, la visibilità può essere soggetta al fornitore e alla loro capacità di fornire dati sui tempi di consegna dei componenti.

Diversificare la Catena di Approvvigionamento

Sfruttando Octopart, le aziende possono ottenere una maggiore visibilità e accedere ad aggiornamenti in tempo reale e collaborare con i fornitori. Il motore di ricerca di parti elettroniche leader del mercato detiene la chiave per i dati su più di 40 milioni di parti e offre all'utente una piattaforma potente per creare digitalmente un distinta dei materiali (BOM). La piattaforma Octopart è il varco verso informazioni che determineranno i fornitori più adatti per l'azienda e può essere integrata con ActiveBOM® di Altium Designer, una soluzione unificata per condividere progetti e requisiti di parti con portatori di interesse interni e produttori.

Un approccio strategico alla gestione della catena di approvvigionamento senza prendere scorte, utilizzando Octopart, fornisce visibilità su una gamma di fornitori che potrebbe rafforzare eventuali carenze nelle forniture di componenti.

Consapevolezza Ambientale

C'è un aspetto di sostenibilità nel dibattito tra JIT e JIC. L'inevitabile attenzione sulle catene di approvvigionamento fa emergere la questione della gestione dei rifiuti, o meglio, della limitazione del potenziale di spreco. Si prevede che la cifra globale per i rifiuti di componenti elettronici aumenterà a 74,7 milioni di tonnellate entro il 2030. È facile prevedere come il JIT possa eliminare qualsiasi potenziale preoccupazione riguardante la gestione dei rifiuti, in particolare tra le aziende che regolarmente sostituiscono componenti con nuovi dispositivi elettronici. Unire un processo di produzione più snello con una visione più chiara di quando è necessario più stock lascia un minimo di prodotti in sospeso tra fornitore e cliente. Allo stesso modo, in caso di aggiornamento del prodotto o di upgrade del componente, un inventario limitato è l'approccio più sostenibile. Quando si opera basandosi su una strategia JIT, i componenti sono ordinati per spedizioni specifiche, riducendo la probabilità di sprechi.

La visibilità è fondamentale: monitorare la catena di approvvigionamento

Operare un modello JIT richiede la necessaria visibilità da parte dei fornitori per poterlo attuare con successo. Detto ciò, vi è anche il vantaggio aggiunto della previsione in termini di tempi di consegna, costi e pianificazione della produzione.

Il monitoraggio dovrebbe iniziare dalla fase di acquisto, capendo se il fornitore ha in stock i componenti richiesti, e proseguire attraverso la logistica fino al reparto di produzione e poi all'assemblaggio. Ulteriore visibilità può essere ottenuta comprendendo i tempi di consegna richiesti dal cliente.

Riduzione del Buffer di Inventari: I sistemi JIT operano con una minima sicurezza, il che significa che si affidano alla consegna tempestiva dei materiali man mano che sono necessari. Questo riduce il costo di mantenimento dell'inventario.

Azione Immediata: Una buona visibilità può identificare le interruzioni prima che impattino sull'azienda. Si può agire proattivamente per evitare costi aggiuntivi. Viene data la possibilità di trovare fornitori alternativi o di adeguare i programmi di produzione.

Relazione Trasparente con i Fornitori: Quando fornitori e clienti hanno una visibilità completa, possono lavorare in modo più collaborativo per scoprire ritardi o potenziali debolezze nella catena di approvvigionamento. In alternativa, tutte le parti possono essere coinvolte nella creazione di maggiore efficienza.

Miglior Servizio Clienti: Una migliore visibilità significa una relazione più stretta con il cliente. Questo può servire all'azienda quando si verificano interruzioni poiché i clienti comprendono le barriere alla produzione.

Conformità e Reporting: Il fattore di rischio è inevitabile, ma quando entra in gioco la divulgazione ambientale, ciò può impedire progressi in altre aree aziendali. Tenere d'occhio la catena di approvvigionamento è una pratica chiave di sostenibilità.

Concludendo il dibattito tra JIT e JIC

Sebbene non ci sia una risposta concreta al dibattito tra JIT e JIC, avendo esaminato i pro e i contro di entrambe le strategie, è chiaro che ci sono aspetti di ciascun sistema che possono essere vantaggiosi sia nell'approvvigionamento che nella produzione. L'approccio JIT promuove un metodo molto più snello ed economico in cui i processi sono razionalizzati e accoppiati con la visibilità. D'altra parte, la strategia JIC mostra la sua rilevanza quando si discute di rischio e resilienza della catena di approvvigionamento, una conversazione stimolata da recenti eventi globali.

Entrambe le strategie possiedono caratteristiche necessarie, quindi la capacità di combinare i migliori elementi di ciascuna permetterà ai produttori, fornitori e clienti di collaborare e proteggere i loro modelli collettivi per il futuro. Il filo conduttore che lega entrambi gli approcci è la necessità vitale di visibilità nella catena di approvvigionamento: la capacità di prevedere, predire e monitorare i livelli di stock dei fornitori, il flusso di materiali e le informazioni da un capo all'altro. Questo è un bene inestimabile nel mondo complesso e interconnesso di oggi.