Requisiti di Qualità e Accettabilità HDI

La natura stessa delle microvie, data dalla loro piccola dimensione, rende difficile definire criteri di accettabilità. La maggior parte dei requisiti di Qualità e Accettabilità per HDI sono ancora definiti dall'OEM. L'IPC ha l'IPC-6016 come parte dell'IPC-6012, le specifiche GENERICHE DI QUALIFICAZIONE E PRESTAZIONE (SERIE 6010). Queste specifiche coprono solo gli strati di costruzione HDI e non il nucleo, che è coperto dalle proprie specifiche IPC.

IPC-6016 Qualificazione e Specifica di Prestazione per Strutture ad Alta Densità di Interconnessione (HDI)

IPC-6016: Questo documento contiene le specifiche generali per i substrati ad alta densità non già coperti da altri documenti IPC, come l'IPC-6011, le specifiche generiche di qualificazione e prestazione per PWB. I criteri di accettazione degli strati HDI sono organizzati in categorie di fogli aggiuntivi:

A. Porta Chip

B. Portatile

C. Alta Prestazione

D. Ambiente Difficile

E. Portatile

I requisiti di accettabilità sono suddivisi in queste 12 specifiche particolari:

- Sezione 3.1: Generale

- Sezione 3.2: Materiali

- Sezione 3.3: Esame Visivo

- Sezione 3.4: Requisiti Dimensionali

- Sezione 3.5: Definizione del Conduttore

- Sezione 3.6: Integrità Strutturale

- Sezione 3.7: Altri Test

- Sezione 3.8: Maschera di Saldatura

- Sezione 3.9: Proprietà Elettriche

- Sezione 3.10: Requisiti Ambientali

- Sezione 3.11: Requisiti Speciali

- Sezione 3.12: Riparazione

Controllo di Qualità

I microvia sono quasi impossibili da ispezionare visivamente ed estremamente difficili da sezionare. Questo rende necessario un approccio più indiretto per la verifica della corretta fabbricazione. I microvia corretti, come mostrato in Figura 1 a-d, possono essere distinti dai microvia difettosi, come mostrato in Figura 2a-d. È più facile sezionare questi via quando sono impiegati in un "test coupon" come il programma PCQRR dell'IPC. Questi coupon sono gli stessi utilizzati nell'IPC-9151 e si correlano a una resistenza della catena di via misurata statisticamente e a test di cicli termici accelerati (HATS). [1] I criteri per la produzione di microvia di qualità sono non più di 50 microvia difettosi per milione di microvia e una covarianza delle deviazioni standard delle resistenze Kelvin dei coupon a catena di margherita del 5%.

FIGURA 1. Esempio di via cieche e sepolte ben fabbricate; a. Via cieche-sepolte a 8 strati; b. Via cieche-sepolte a 6 strati; c. Via cieca saltata da L-1 a L-2 & L-3; d. Via cieca corretta riempita con maschera di saldatura.

FIGURA 2. Via cieche formate in modo improprio che dovrebbero essere rifiutate.

Qualità della Foratura Laser

La qualità della perforazione laser dei microvia illustra la natura delle modalità di guasto nei microvia. La figura 3 mostra i sette principali criteri di qualità per i microvia laser, insieme alle specifiche dei criteri di qualità, metodi di misurazione, dimensione del campione e limite di controllo.

FIGURA 3. I sette principali criteri di qualità per i microvia perforati con laser

Qualificazione del Fornitore

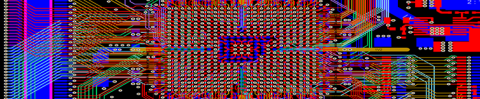

Selezionare un fabbricante di HDI può essere molto impegnativo. Un modo per scoprire le capacità HDI dei fabbricanti di PCB è il nuovo pannello di Benchmarking delle Capacità IPC-9151. Questo pannello multistrato standardizzato è visibile nella Figura 4. È fornito in strutture a 2, 4, 6, 10, 12, 18, 24 e 36 strati con regole di progettazione ad alta e bassa densità, 5 spessori (per PCB e backplane) e in un grande formato di pannello di 18” x 24” con varie tracce e spazi e strutture di via cieche e sepolte. Il Comitato IPC sta pianificando altri nuovi Pannelli di Benchmarking per i substrati.

Le via cieche sono opzionali, ma forniscono dati significativi sulle capacità HDI del fabbricante. Dettagli, artwork e un rapporto di esempio sono disponibili sul Sito Web IPC 9151.

FIGURA 4. Un tipico pannello PCQR2 dal Programma IPC

Altre opzioni includono la fabbricazione di schede di produzione e il loro test. Sebbene questo metodo sia conveniente, nella maggior parte dei casi si ottengono risultati statisticamente non significativi, ovvero; vengono valutati troppo pochi campioni per fornire un'interpretazione statisticamente significativa. La performance misurata potrebbe essere il risultato della selezione manuale dei campioni e non essere statisticamente accurata nel coprire una gamma di capacità.

I veicoli di test molte volte vengono utilizzati per la qualificazione e questo può essere molto accurato. Questo è anche il modo in cui può essere stabilita l'affidabilità. Le sezioni successive discuteranno dei veicoli di test e dei risultati dei test di affidabilità

Coupon di Qualificazione

I migliori strumenti che conosco per fare ciò sono i numerosi coupon di analisi parametrica e di caratterizzazione disponibili. Questi fanno parte del processo di valutazione della qualità. Questi processi coprono valutazioni di affidabilità, valutazioni di prodotti finiti, valutazioni di prodotti in lavorazione e valutazioni dei parametri di processo. Ecco cinque sistemi di coupon, quattro dei quali mostrati nella Figura 5:

- IPC-2221 Appendice A, D-Coupon

- Tecnologia di Analisi dei Conduttori (CAT™)

- Qualità del Circuito Stampato e Affidabilità Relativa (PCQR2) (Figura 4)

- Shock Termico Altamente Accelerato (HATS™)

- Test di Stress dell'Interconnessione (IST™)

FIGURA 5. Quattro dei cinque sistemi di coupon di prova per la qualificazione; a. Coupon IPC D; b. Coupon CAT per pannelli; c. Vari coupon di prova HATS di CAT; d. Coupon per il Test di Stress dell'Interconnessione (IST).

Coupon per Test di Affidabilità Accelerati

Tipicamente, tre metodi di coupon sono utilizzati nei veicoli di test di affidabilità:

- Ciclo Termico Accelerato (ATC)

- Shock Termico Altamente Accelerato (HATS)

- Test di Stress dell'Interconnessione (IST)

Test di Ciclo Termico

Il test di affidabilità accelerata utilizzando coupon di prova è vecchio quanto lo sono i PCB. Il principio consiste nel raggruppare un grande numero di fori in uno spazio piccolo e collegarli in catena, da qui il nome ‘catena di margherite’. La scheda di prova mostrata nella Figura 6 è tipica di un veicolo di test catena di margherite HDI. Questa scheda contiene diversi tipi di strutture di test per vari criteri di prova. La maggior parte dello spazio è occupata dalle catene di margherite HDI con via cieche (BLOCCO A, B, C, E e F) e dalla catena di margherite TH (BLOCCO D). La Tabella 1 mostra un riassunto dei blocchi di test e dei loro criteri per la qualificazione. La Figura 7 è tipica per la qualificazione di prodotti tecnologicamente avanzati e prodotti in grandi volumi come computer portatili e schede di rete.

FIGURA 6. Veicolo di prova tipico per la qualificazione/affidabilità HDI.

Molti sistemi di coupon sono utilizzati per i test di affidabilità. Questi sono incorporati in veicoli di prova che vengono poi fabbricati e sottoposti a varie condizioni e stress e quindi valutati per le prestazioni. L'IPC ha fornito una nuova generazione di coupon di prova, i "D-Coupons" dall'Appendice A dello standard IPC-2221. I criteri di test per il test di resistenza Kelvin a 4 fili sono forniti in IPC-TM-650, Metodo 2.6.27A. Lo shock termico è conforme a IPC-TM-650, Metodo 2.6.7.2.

Questi test vengono eseguiti dopo che i coupon sono passati attraverso un forno di rifusione a convezione SMT per un minimo di 6 volte utilizzando uno dei due diversi profili di rifusione (230OC o 260OC) senza alcuna resistenza elevata misurata o apertura rilevata.

TABELLA 1. Criteri di test per il veicolo di prova HDI.

FIGURA 7. Veicolo di prova tipico dell'industria per prodotti informatici e di telecomunicazione di maggiore affidabilità.