Ultra HDI - Domande Frequenti Aggiuntive

Cos'è l'Ultra-HDI?

C'è molta discussione riguardo l'"Ultra-HDI", specialmente con tutto il lavoro previsto nell'ambito del CHIPS Act. Nella mia esperienza, Ultra-HDI significa cose diverse per persone diverse a seconda delle loro capacità ed esperienze. L'IPC ha creato un gruppo di lavoro per affrontare l'ultra-HDI e la loro posizione è che, per essere considerato ultra-HDI, un progetto deve includere uno o più dei seguenti parametri:

Larghezza di linea inferiore a 50 micron

- Spaziatura inferiore a 50 micron

- Spessore del dielettrico inferiore a 50 micron

- Diametro del micro via inferiore a 75 micron

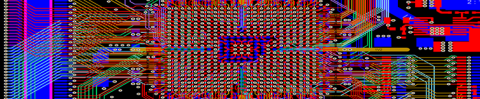

Questa è una definizione piuttosto generosa e oggi ci sono alcuni fabbricanti specializzati che possono produrre schede a circuito stampato che soddisfano questi criteri utilizzando i tradizionali processi di incisione sottrattiva. Sebbene l'utilizzo di una traccia e uno spazio di 50 micron rappresenti un miglioramento rispetto ai minimi tradizionali di 75 micron a cui storicamente siamo stati limitati, penso che diventi molto più interessante quando ora vediamo fabbricanti che hanno la capacità di creare strati con linee e spazi di 15 micron. Diversi fabbricanti stanno ora costruendo con tecniche di fabbricazione PCB semi-additive (SAP) inclusi fabbricanti che si specializzano in lavori ad alto mix e basso volume. Abbiamo tradizionalmente visto i processi SAP eseguiti principalmente in strutture ad alto volume.

Anche se non spingiamo il limite fino a 15 micron, utilizzare una traccia e uno spazio di 25 micron per uscire da aree BGA strette offre così tanti vantaggi:

- Riduzione drastica delle dimensioni e del peso rispetto allo stato dell'arte attuale

- Spaziature strette e controllo dell'impedenza (< 5%) per tutte le larghezze di linea, da 15 micron in su

- Riduzione del numero di strati, microvie e cicli di laminazione - per una maggiore affidabilità

- Rapporti di aspetto maggiori di 1:1 per le tracce metalliche - per un'integrità del segnale migliorata

- Prestazioni RF migliori rispetto ai tradizionali processi di incisione sottrattiva

- Riduzione dei costi - specialmente per schede complesse ad alte prestazioni

In un post del blog precedente, abbiamo discusso alcune delle domande più frequenti mentre i progettisti di circuiti stampati affrontano la curva di apprendimento realizzando i loro primi progetti utilizzando queste nuove capacità. C'è un link incluso qui sotto se vuoi dare un'occhiata.

In questo blog, continueremo con alcune delle domande più frequenti focalizzandoci sulla progettazione per la fabbricabilità. Per questa discussione, esaminiamo le applicazioni in cui i progettisti di circuiti stampati utilizzano un approccio ibrido nella loro progettazione. Alcuni strati sono tracciati con una traccia e uno spazio di 25 micron per ridurre il numero di strati necessari per uscire da aree BGA strette e gli strati di alimentazione e di terra hanno caratteristiche molto più grandi. Questi strati di alimentazione e terra sono tipicamente prodotti con processi di incisione sottrattiva. Quando si utilizza questo approccio, una domanda comune che viene posta è:

Posso progettare la tecnologia Via-In-Pad-Plated-Over (VIPPO) con queste linee ultra-fini e spazi?

La risposta breve è sì, seguendo queste linee guida: le strutture via in pad/plated over dovrebbero essere realizzate su strati non di ultra-alta densità. Preferibilmente, queste strutture, se necessarie, dovrebbero essere utilizzate in una struttura esterna di alimentazione/terra con una larghezza di linea di 75 micron (3 mils) e uno spazio di 125 micron (5 mils). Ciò è dovuto ai molteplici processi di placcatura richiesti per produrre la tecnologia VIPPO.

Se è necessario utilizzare il via-in-pad insieme a linee estremamente sottili all'esterno, allora si dovrebbe utilizzare un micro via riempito di rame per collegarsi al livello sottostante. Il diametro di questo via dovrebbe essere di 3 a 4 mils e lo spazio dielettrico non dovrebbe essere maggiore del diametro del via, preferibilmente meno.

Una struttura sepolta può essere utilizzata se i livelli superiore e inferiore del sottoassemblaggio non utilizzano la tecnologia di larghezza di linea ultra-sottile. Questo via può essere riempito e placcato sopra.

Qual è la distanza minima dal tracciato al pad?

Sebbene lo spazio tra rame e rame possa aumentare i costi nel processo di incisione sottrattiva, nell'ambiente semi-additivo ciò non si verifica.

Con i livelli interni, lo spazio potrebbe essere di 25 micron o meno a seconda della tecnologia utilizzata dal fabbricante di PCB.

Con i livelli esterni, deve esserci abbastanza spazio per permettere alla maschera di saldatura di coprire completamente il tracciato e di non esporre il rame. Si raccomandano pad definiti dalla maschera rispetto a pad definiti dal metallo. Ciò eviterà problemi di registrazione della maschera di saldatura che espongono il metallo adiacente quando lo spazio esterno è inferiore a 75 micron tra il pad e il metallo adiacente.

Queste nuove tecniche di fabbricazione stanno cambiando il modo in cui i progettisti di PCB affrontano la risoluzione di problemi di design complessi. Se sei interessato ad approfondire i processi SAP, ti invitiamo a consultare alcuni dei nostri blog precedenti. Abbiamo esaminato le basi della lavorazione SAP, di recente abbiamo esplorato alcune delle domande più frequenti relative allo stack up del circuito stampato, e abbiamo esplorato lo spazio di design attorno alla possibilità di utilizzare queste larghezze di traccia di circuito ad altissima densità nelle regioni di fuga BGA e tracce più larghe nel campo di routing. Il vantaggio è una riduzione degli strati del circuito e la preoccupazione è mantenere un'impedenza di 50 ohm. Eric Bogatin ha recentemente pubblicato un white paper che analizza proprio questo vantaggio e questa preoccupazione.

Per favore, contattaci con le tue domande sulla tecnologia Ultra-HDI!