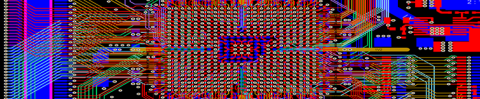

Esplorazione dei Processi Semi-Additivi (SAP) nella Fabbricazione di PCB Ultra HDI

Con l'evoluzione continua della tecnologia PCB, nuove tecniche di fabbricazione come la fabbricazione di PCB ultra-high-density interconnect (UHDI) stanno sbloccando possibilità incredibili. Tra i progressi più trasformativi ci sono i processi semi-additivi (SAP) e i processi semi-additivi modificati (mSAP), che consentono la creazione di tracce e spazi più fini rispetto a quanto possa ottenere l'incisione sottrattiva tradizionale. Queste innovazioni stanno spingendo i limiti del design dei PCB, rendendo possibile la fabbricazione di circuiti intricati con una precisione senza precedenti.

Nel contesto della fabbricazione dei PCB, i processi semi-additivi (SAP) offrono una deviazione dai metodi sottrattivi tradizionali consentendo tracce e spazi precedentemente irraggiungibili—ben al di sotto della soglia di 2 mil possibile con l'incisione sottrattiva. I processi SAP consentono ai fabbricanti di aggiungere materiale conduttivo, come il rame, per formare il circuito piuttosto che inciderlo via. Questa tecnica, abbinata a materiali avanzati, apre la porta a dimensioni di caratteristiche ultra-fini che supportano la prossima generazione di elettronica, inclusi dispositivi ad alte prestazioni e miniaturizzati.

Vantaggi chiave dei processi semi-additivi nella fabbricazione dei PCB

Miniaturizzazione estrema

Una delle opportunità più entusiasmanti con le tecnologie SAP e mSAP è la capacità di ridurre drasticamente l'impronta del PCB. Con le dimensioni di traccia e spazio che si riducono a livelli sub-micronici, i progettisti possono ridurre notevolmente la dimensione dell'intero sistema elettronico o, in alternativa, utilizzare lo spazio liberato per integrare componenti aggiuntivi, come batterie più grandi o funzionalità migliorate. Questo è particolarmente critico per dispositivi dove lo spazio è prezioso, come smartphone, dispositivi indossabili e dispositivi IoT.

Semplificazione dei Strati e Maggiore Efficienza di Routing

Un altro significativo vantaggio di questi processi è la potenziale riduzione del numero di strati richiesti in un progetto PCB. Per componenti con array a griglia di palline (BGAs) a passo stretto o anche per disegni standard, la capacità di instradare segnali complessi su meno strati può ridurre sia i costi che la complessità. Meno strati significano anche meno micro-vie e cicli di laminazione, portando a tempi di produzione più brevi e rese complessive più elevate. La capacità di semplificare la struttura degli strati mantenendo o migliorando la funzionalità rappresenta un grande vantaggio in termini di affidabilità e prestazioni.

Miglioramento dell'Integrità del Segnale e Precisione

Mentre la miniaturizzazione e la riduzione dei livelli sono benefici tangibili, i processi SAP migliorano significativamente anche le prestazioni elettriche. Uno dei miglioramenti più critici è nell'integrità del segnale. Poiché i processi semi-additivi si affidano a tecniche di imaging precise piuttosto che al più ampio processo di incisione sottrattiva, consentono un controllo più fine sulla larghezza e sulla distanza delle tracce. Questo si traduce in un controllo dell'impedenza più stretto e in una riduzione della degradazione del segnale, rendendo queste tecnologie ideali per applicazioni digitali ad alta velocità e RF.

Incisione Semi-Additiva vs. Sottrattiva: Una Breve Panoramica

I tradizionali processi di incisione sottrattiva iniziano con un laminato rivestito di rame, e il modello del circuito viene formato rimuovendo il rame non desiderato. Il processo, sebbene efficace, ha limitazioni nel raggiungere tracce e spazi fini a causa dello spessore del rame e dei metodi di incisione utilizzati.

Al contrario, i processi semi-additivi iniziano con uno strato molto sottile di rame o senza rame nel caso dei metodi puramente additivi. Il rame viene poi aggiunto selettivamente per creare il modello desiderato, con solo uno strato seme sottile che richiede rimozione. Questa precisione consente caratteristiche molto più fini, con tracce larghe fino a 25 micron (o meno), a seconda delle capacità di imaging del fabbricante.

Processi Semi-Additivi Modificati (mSAP)

I processi semi-additivi modificati (mSAP) sono un'estensione dei processi SAP, spesso utilizzati nella produzione di massa di elettronica di consumo come gli smartphone. La differenza chiave risiede nello strato di rame di partenza: l'mSAP inizia con una lamina leggermente più spessa, portando a profili di traccia leggermente meno raffinati. Sebbene l'mSAP consenta dimensioni di caratteristiche eccellenti, queste si collocano tipicamente nell'intervallo di tracce/spazi di 30 micron, con tracce che hanno una forma più trapezoidale a causa dello spessore maggiore del rame di partenza.

Nonostante queste differenze, l'mSAP consente comunque caratteristiche molto più fini rispetto ai metodi sottrattivi tradizionali ed è considerato un ponte tra la produzione standard di PCB e le tecniche avanzate di fabbricazione a livello di substrato. Questo approccio è critico nelle applicazioni sensibili ai costi e di alto volume.

PCB Simili a Substrati (SLP) e il Futuro dell'Ultra HDI

Un termine frequentemente utilizzato in questo contesto è "PCB simili a substrati" (SLP), che si riferisce a schede elettroniche realizzate con processi additivi o semi-additivi. Gli SLP consentono capacità di caratteristiche fini che si avvicinano alla precisione dei substrati semiconduttori ma su pannelli PCB molto più grandi. Questo è particolarmente vantaggioso per le applicazioni che richiedono miniaturizzazione senza sacrificare i vantaggi di costo e scalabilità della produzione tradizionale di PCB.

Flusso di processo tipico per SAP e mSAP

Per entrambi i processi SAP e mSAP, il flusso di processo segue passaggi simili:

- Applicazione del Fotoresist – Uno strato di fotoresist viene applicato per definire il modello del circuito.

- Immaginazione del Fotoresist – Il fotoresist è esposto alla luce UV, che definisce le aree dove verrà aggiunto il rame.

- Placcatura Elettrolitica del Rame – Del rame aggiuntivo viene placcato selettivamente sulle aree modellate.

- Rimozione del Fotoresist – Il fotoresist rimanente viene rimosso, lasciando dietro le tracce di rame.

- Incisione – Per l'mSAP, lo strato di semi di rame viene inciso per completare il processo, con l'SAP che richiede solo un'incisione minima.

Poiché l'SAP inizia con uno strato di rame ultra-sottile (sottile fino a 1,5 micron o meno), le tracce finali hanno pareti laterali verticali, consentendo caratteristiche estremamente fini, mentre l'mSAP tipicamente lascia tracce con profili più trapezoidali a causa del suo spessore iniziale del rame più elevato.

Collaborare con il Tuo Fabbricante di PCB per il Successo

La chiave per sfruttare questi metodi di fabbricazione avanzati risiede nella stretta collaborazione con il tuo produttore di PCB. Come nota John Johnson, Direttore della Qualità per American Standard Circuits, "I progettisti devono collaborare con i fabbricanti per comprendere appieno i compromessi e le capacità dei vari processi semi-additivi. Un approccio di tipo 'dipende' alle regole di progettazione è comune, e lavorare insieme garantisce prestazioni ottimizzate, fabbricabilità e costo, permettendo ai progettisti di massimizzare il potenziale della tecnologia ultra-HDI." In questo approccio collaborativo, sia il progettista che il produttore giocano un ruolo essenziale nell'ottimizzare i progetti per le capacità uniche di SAP e mSAP, portando infine a sistemi elettronici più efficienti, potenti e affidabili.