Spiegato Come Se Fossi Un Designer: ELIC PCB e Routing HDI

Secondo gli standard IPC-2226, esistono diversi impilamenti standard di PCB utilizzati per supportare il routing PCB HDI, che consente poi il routing delle tracce in componenti BGA a passo fine. La maggior parte delle costruzioni standard di impilamento PCB HDI utilizza un via interno (sepolto) e/o un via passante che tocca tutti gli strati. Gli impilamenti standard di PCB HDI potrebbero anche utilizzare vias saltati sullo strato superficiale in aggiunta ai microvias ciechi/sepolti standard per consentire alle uscite BGA di accedere agli strati interni di un PCB.

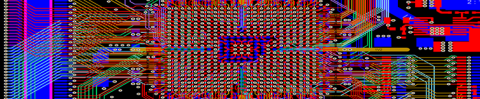

Con i PCB che contengono sempre più strati e diventano più sottili che mai, nuove tecniche vengono utilizzate per aumentare la densità di interconnessione. Lo stile di routing e di progettazione di impilamento HDI più complesso in uso oggi si chiama interconnessione su ogni strato (ELIC). Questo stile di routing segue un'idea semplice: estendere i microvias attraverso l'intero impilamento del PCB in modo che i segnali possano essere instradati su interconnessioni ad alta densità tra qualsiasi insieme di strati nel PCB. Questo potrebbe sembrare una concessione innocua, ma pone vincoli sul processo di produzione e sui set di materiali utilizzati per costruire il PCB. Esamineremo più da vicino ELIC in questo articolo.

Progettare un Impilamento PCB ELIC

ELIC è talvolta definito come HDI su qualsiasi strato, il che significa che i segnali possono essere instradati su interconnessioni ad alta densità tra qualsiasi strato nel pacchetto. Questi PCB HDI avanzati contengono più strati di microvie riempite di rame impilate in-pad che consentono interconnessioni ancora più complesse. Quando si utilizza ELIC su una scheda HDI, ogni strato ha le proprie microvie forate al laser e riempite di rame. ELIC utilizza solo microvie impilate e riempite di rame per realizzare connessioni attraverso ogni strato. Ciò consente di realizzare connessioni tra qualsiasi coppia di strati nel PCB una volta che gli strati sono impilati. Questo non solo offre un livello di flessibilità maggiore, ma consente anche ai progettisti di massimizzare la densità di interconnessione su qualsiasi strato.

L'immagine qui sotto mostra una vista sezione trasversale laterale di un pacchetto ELIC HDI. Questa immagine microsezione contiene microvie impilate in tutto il pacchetto del PCB, ma potrebbe anche contenere microvie sfalsate in diverse regioni.

Le vie passanti non sono più necessarie poiché tutte le connessioni tra i circuiti vengono realizzate nella costruzione iniziale. Poiché ELIC utilizza una struttura riempita di rame, le tecniche di placcatura per le vie riempite (ad esempio, VIPPO) non sono richieste. Questo particolare stackup va contro l'avvertimento dell'IPC sulla affidabilità delle microvie poiché abbiamo microvie impilate che attraversano l'intero stackup del PCB. Non tutti i fabbricanti possono garantire la resa per i PCB ELIC senza difetti latenti dal reflow. Fate attenzione nella scelta di un produttore che possa fornire queste garanzie e assicuratevi di implementare le loro regole DFM per garantire che il vostro circuito superi i criteri di qualità e accettazione.

Produzione ELIC

Il processo di produzione ELIC inizia con un nucleo ultra-sottile con microvie forate a laser e una base solida riempita di rame. Dopo che la microvia iniziale su uno strato interno è riempita di rame, viene aggiunto il successivo strato dielettrico in laminazione sequenziale. La foratura laser viene applicata al nuovo strato per costruire lo stack del PCB ELIC, seguita dal riempimento delle vie in quello strato con rame. Questo processo viene ripetuto fino a quando lo stack desiderato non è costruito con microvie riempite di rame. Il riempimento sequenziale di rame migliora l'integrità strutturale del circuito ed è necessario per prevenire la formazione di avvallamenti/vuoti nelle microvie interne finché la costruzione produce forti interfacce di placcatura nel caso vengano utilizzate microvie impilate.

DFM per PCB ELIC

In generale, ci sono alcune semplici regole DFM che dovrebbero essere seguite quando si pianifica la disposizione di un PCB HDI che utilizzerà ELIC. Oltre a seguire le raccomandazioni della vostra casa di fabbricazione HDI, assicuratevi di implementare queste raccomandazioni generali:

- Scegliere il rapporto aspetto microvia appropriato per garantire l'affidabilità nella scheda nuda fabbricata

- Assicurarsi di specificare microvie riempite negli strati interni per prevenire vuoti/imbutiture

- Abbinare con attenzione lo spessore dello strato con la distanza di sgombero e la larghezza della traccia per le linee a controllo di impedenza per garantire di poter eseguire la vostra strategia di fanout

- L'arrangiamento degli strati deve essere reso simmetrico in tutto il dispositivo

Applicazioni ELIC

ELIC ha trovato una collocazione nei PCB utilizzati per GPU e schede di memoria, ma anche i più recenti smartphone, tablet e dispositivi indossabili possono essere progettati utilizzando ELIC. Queste applicazioni tendono a richiedere componenti con un alto numero di pin e pitch fine. Queste schede tendono anche ad utilizzare 10 o più strati. Utilizzare ELIC in queste applicazioni permette ai progettisti di instradare gli interconnettori richiesti in schede con un'ingombro ridotto.

Le configurazioni PCB ELIC sono comunemente utilizzate in applicazioni ad alta velocità che richiedono un'elevata densità di IO, come negli FPGA dove vengono istanziate molteplici interfacce nel dispositivo. ELIC può essere utilizzato anche in alcune schede che devono supportare il routing RF su materiali PTFE. In entrambi i casi, la disadattanza di impedenza e la conseguente perdita di ritorno domineranno in queste linee poiché i percorsi possono tipicamente essere brevi. È possibile instradare attraverso i livelli senza lasciare stub in queste schede poiché il backdrilling non sarà necessario. Tuttavia, man mano che i percorsi diventano più lunghi, le perdite dielettriche su questi percorsi inizieranno a dominare e limiteranno la lunghezza utile della traccia. Tieni presenti questi punti quando selezioni materiali per la tua scheda HDI.

ELIC è diventato comune anche in alcune schede PCB rigid-flex HDI. Le dimensioni dei pacchetti sono state ridotte ulteriormente combinando PCB compatibili con ELIC con schede rigid-flex piegate in un unico pacchetto, purché ogni regione di piegatura sia scelta per prevenire un eccessivo stress sui pile di microvia. Le tecniche di progettazione standard per i nastri flessibili si applicano come farebbero in altre applicazioni, ma l'uso di ELIC consente di integrare i nastri in PCB più piccoli.

I livelli di segnale interni nei progetti ad alta densità e ad alta velocità avranno più piani di massa/alimentazione che possono aiutare a schermare i livelli di segnale tra loro e ridurre il diafonia. Questo favorisce la conformità EMC schermando le radiazioni in eccesso. Ci sono alcuni stackup di livelli moderati che possono supportare fanout ad alta densità e favorire la conformità EMC; strategie di layout creative in queste schede possono aiutare a mantenere basso il numero di livelli di segnale e permette l'uso di ulteriore massa, che ha l'effetto duplice di ridurre la diafonia e l'EMI.

Quando sei pronto per costruire il tuo stackup PCB ELIC per il tuo design avanzato, usa le funzionalità di progettazione dello stack di strati e di routing in Altium Designer per costruire la tua scheda. Gli strumenti CAD integrati e la funzionalità ActiveRoute® rendono il routing HDI usando ELIC un gioco da ragazzi. Quando sei pronto per rilasciare questi file al tuo produttore, la piattaforma Altium 365™ rende facile collaborare e condividere i tuoi progetti.

Abbiamo solo sfiorato la superficie di ciò che è possibile con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.