Design dello Stackup PCB 2+N+2 per schede HDI

Come per qualsiasi altro PCB avanzato, il successo nella progettazione HDI deriva dalla progettazione del giusto stackup. Sebbene ciò sia certamente vero in termini di integrità del segnale e dell'alimentazione, è importante anche per la fabbricazione; lo stackup PCB HDI che si utilizza deve conformarsi a un insieme di passaggi di lavorazione standard necessari per costruire la scheda. Secondo gli standard IPC-2226 per i PCB HDI, esistono diversi tipi di stackup PCB HDI standardizzati che

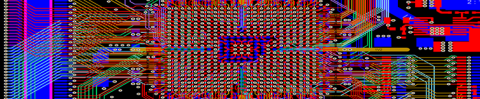

Un comune stackup HDI utilizzato per supportare il routing in componenti BGA ad alta densità e conteggio di pin moderato è lo stack di strati PCB 2+N+2 per schede HDI. Questo stackup utilizza la laminazione sequenziale con più strati HDI e uno strato interno convenzionale per costruire lo stack di strati. Esploreremo più approfonditamente questo stackup in questo articolo, così come il suo rapporto con altri stackup avanzati utilizzati nei PCB HDI.

Riguardo allo Stackup PCB 2+N+2 per HDI

La struttura di uno stack di strati PCB 2+N+2 è definita negli standard IPC-2226 (noti come Tipo III); questa struttura è mostrata di seguito. Questo diagramma è una vista esplosa dello stack di strati per mostrare il numero di laminazioni sequenziali nelle parti superiore/inferiore dello stack, così come il processo di costruzione per questo stack di PCB. Gli strati superiori sono gli strati di routing HDI, dove microvie sono utilizzate su dielettrici sottili per accedere agli strati interni nello stack. Il "2" in 2+N+2 si riferisce al fatto che sono necessari due passaggi di laminazione sequenziale nello stack del PCB affinché i due strati HDI superiori possano essere impilati sulla sezione degli strati interni.

i+N+i PCB Stackups

Più in generale, questa struttura è nota come impilamento i+N+i, dove le sezioni esterne consistono di i strati laminati sequenzialmente connessi con microvie. La parte interna dello stack di strati è connessa alle sezioni esterne agli estremi superiore e inferiore con una via sepolta, e la parte della via sepolta (chiamata via del nucleo) si collega anche agli altri strati interni. Si potrebbe concepibilmente utilizzare qualsiasi numero di strati laminati sequenzialmente all'esterno dell'impilamento, purché possa essere prodotto dalla vostra casa di fabbricazione. Ad esempio, gli stack di strati 3+N+3 e 4+N+4 sono anche opzioni comuni fornite dalle case di fabbricazione di PCB HDI.

Inoltre, tecnicamente non c'è limite a N in teoria, sebbene praticamente questo sarà limitato a seconda dello spessore degli strati esterni e del conteggio totale degli strati. I problemi di affidabilità (che verranno discussi più in dettaglio di seguito) riscontrati negli stack di microvie non sono presenti in questo strato interno poiché viene utilizzato un foro passante meccanicamente trapanato per connettere gli strati interni prima della laminazione con gli strati esterni. Questo forma una via sepolta una volta che l'intero impilamento è costruito. Una volta costruito l'impilamento, i fori passanti possono anche essere posizionati nello stack di strati finito che passa tra tutti gli strati utilizzando processi standard di trapanatura e placcatura.

Laminazione Sequenziale (o Buildup)

Il processo standard utilizzato per costruire il stackup di un PCB HDI è la laminazione sequenziale. In pratica, il stackup viene fabbricato formando ogni strato individualmente, poi l'intero stackup 2+N+2 viene formato con un ultimo passaggio di laminazione. I tipi di materiale più comuni usati nella laminazione sequenziale per gli stackup HDI sono il rame rivestito di resina (RCC), specificamente il poliimide metallizzato, il poliimide puro e il poliimide colato. Anche i laminati in PTFE e FR4 sono utilizzati negli stackup degli strati HDI.

Alcune fabbriche di produzione ti diranno che non puoi usare vie impilate in uno stackup creato con laminazione sequenziale, ma penso che ci sia un po' di confusione su questo punto. La struttura 2+N+2 può supportare vie impilate, inclusa la possibilità che la via centrale si estenda in uno degli strati laminati sequenzialmente. Penso che la confusione derivi dall'implementazione di una via impilata per coprire due strati come definito nello stackup HDI di Tipo I (vedi sotto). Invece, utilizzeremmo vie saltate per collegare lo strato superficiale a uno strato interno, e questa coppia di strati sarebbe laminata sopra lo strato della via centrale.

Altri Stackup HDI Standardizzati

Il layout 2+N+2 è probabilmente il più popolare tra quelli HDI che supportano BGA con un alto numero di pin, ma esistono altri layout definiti negli standard IPC-2226. Questi sono etichettati da Tipo I a Tipo VI con una complessità progressivamente crescente. Questi tipi di layout sono mostrati di seguito:

Il sovracore (Tipo IV) comporta il deposito di dielettrico su un strato interno di base ed è meno comune tra i layout HDI. Il più complesso è il Tipo V/VI, meglio conosciuto come interconnessione su ogni strato (ELIC), dove microvie impilate/sfasate sono posizionate in tutto il layout.

Tra questi, i Tipi I a III (2+N+2) sono i più comuni. Nota tuttavia, che alcuni fabbricanti ti consiglieranno di evitare di superare i layout 2+N+2 o 3+N+3 a causa di problemi di capacità o di rendimento. Ti diranno invece di concentrarti su una strategia di fanout per inserire tutte le tracce necessarie in ogni strato e per collegare BGA con un alto numero di pin. Sono d'accordo con questo, ma se fosse necessario un layout 4+N+4, cercherei una fabbrica che supporti semplicemente ELIC.

Quando sei pronto per programmare il tuo stackup 2+N+2 nei tuoi strumenti ECAD, utilizza il Layer Stack Manager in Altium Designer® per definire il tuo stackup HDI e creare le tue regole di routing. Tu e il tuo team sarete in grado di rimanere produttivi e collaborare efficacemente su progetti elettronici avanzati attraverso la piattaforma Altium 365™. Tutto ciò di cui hai bisogno per progettare e produrre elettronica avanzata può essere trovato in un unico pacchetto software.

Abbiamo appena iniziato a scoprire cosa è possibile fare con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.