Wyzwania związane z rejestracją w UHDI: Dlaczego tolerancje produkcyjne mają znaczenie w Twoim układzie

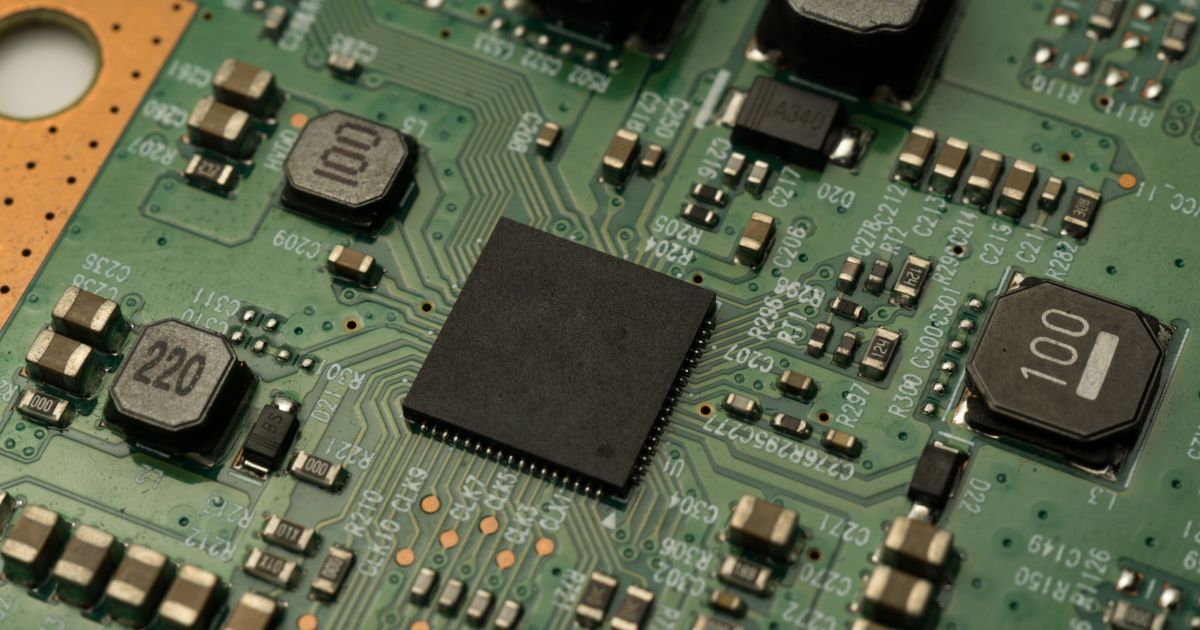

Jeśli kiedykolwiek przyglądałeś się z bliska pierwszym zdjęciom artykułu z budowy ultra-HDI i zauważyłeś via, które wydaje się być nieco za blisko pobliskiej ścieżki, lub pad, który wydaje się być nieco niecentryczny, jesteś w dobrej kompanii. To jedno z najczęstszych pytań, które projektanci zadają, kiedy wkraczają w świat ultra-HDI. W układzie, wszystko zachowuje się poprawnie. Warstwy są wyrównane. Pady znajdują się dokładnie tam, gdzie je umieściłeś. Nic się nie przesuwa, chyba że sam tego dokonasz.

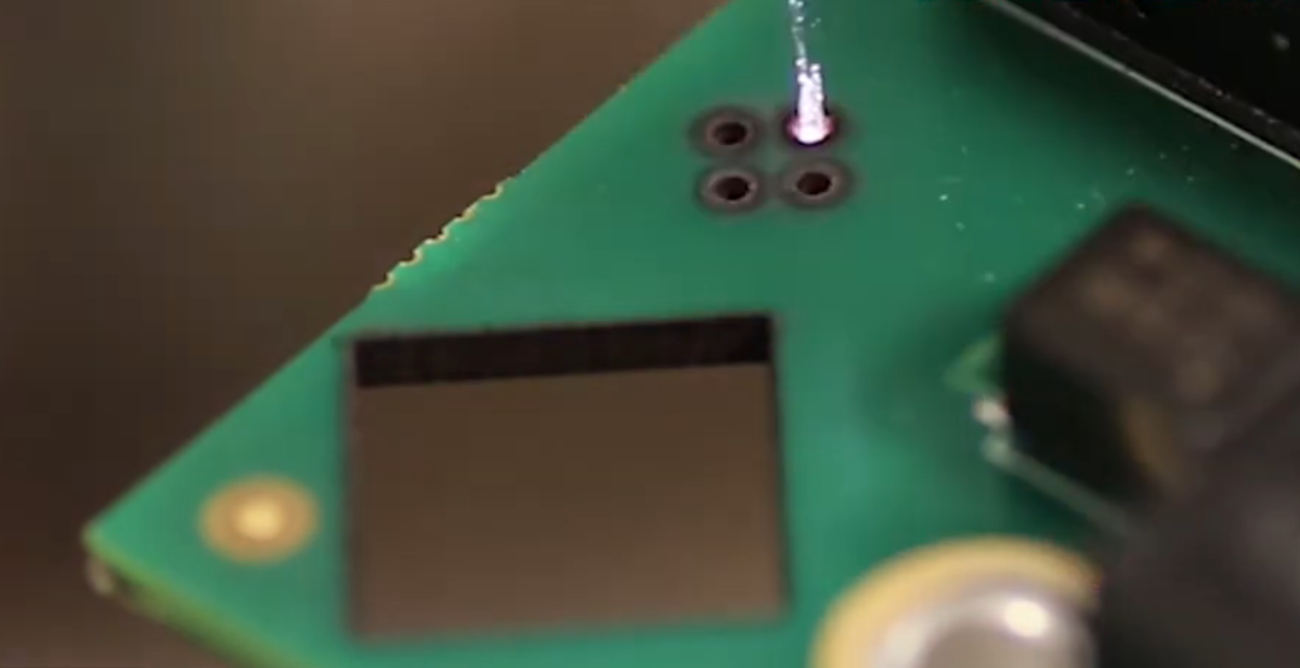

Gdy jednak projekt trafia do produkcji, pojawia się rzeczywistość. Materiały się rozszerzają i kurczą. Filmy rosną lub kurczą. Wiertła laserowe śledzą fiduciale, które nie są dokładnie tam, gdzie były kilka godzin wcześniej. Te ruchy są małe, często tylko kilka mikronów, ale w ultra-HDI, kilka mikronów może być różnicą między czystym połączeniem a problemem z niezawodnością, który czeka, aby się pojawić.

Spójrzmy praktycznie, dlaczego rejestracja staje się takim definiującym wyzwaniem w UHDI i co projektanci mogą zrobić na wczesnym etapie, aby wyprzedzić ten problem.

Zrozumienie Rejestracji w Świecie UHDI

Rejestracja to po prostu sztuka doprowadzenia każdej warstwy, przelotki i elementu miedzianego dokładnie tam, gdzie jest to zamierzone. Projekty z większymi rozmiarami elementów mają większą tolerancję na niezgodność między warstwami PCB, więc małe przesunięcie między warstwami nie będzie zauważalne.

UHDI ma znacznie mniejsze elementy, z szerokościami ścieżek dochodzącymi do 25 mikronów i małymi padami przechwytującymi wspierającymi laserowo wiercone mikroprzewierty. Gdy elementy się zmniejszają, dozwolone tolerancje również się zmniejszają. Niezgodność rejestracji, która nie byłaby zauważalna na standardowej płytce HDI, może być większa niż rozmiary elementów miedzianych na płytce UHDI, prowadząc do awarii w terenie, jeśli płyta zostanie wydana z produkcji do klienta.

Imponująca zdolność UHDI działa tylko wtedy, gdy projekt jest zgodny z tym, co proces może niezawodnie dostarczyć. Gdy elementy nie lądują tam, gdzie powinny, konsekwencje szybko się sumują:

- Mikroprzewierty nie trafiają na swoje pady przechwytujące, powodując przerwy lub przerywane awarie.

- Zmiana położenia maski lutowniczej i odsłonięcie miedzi, która powinna pozostać zakryta.

- Ścieżki zbliżają się do obszarów padów i wywołują problemy z testami elektrycznymi.

- Wydajność spada, koszty rosną, a czas budowy się wydłuża.

Dlaczego rejestracja jest trudniejsza niż się wydaje

Wewnątrz fabryki, każdy etap produkcji wprowadza niewielkie, mechanicznie lub termicznie napędzane przesunięcia między warstwami PCB. Jest to oczekiwane i inżynierowie procesu kompensują to, gdzie mogą, ale niedopasowania cech nadal się kumulują.

- Obrazowanie: Fotoresist reaguje na temperaturę i energię ekspozycji, a nawet dobrze kontrolowane pomieszczenia do obrazowania doświadczają zmian wilgotności. Filmy mogą się nieco rozciągać, gdy są obsługiwane lub skalowane.

- Wiercenie laserowe: Głowice wiertnicze laserowe są przemieszczane po PCB za pomocą kontrolera CNC, a dostarczanie mocy laserem jest wysoce precyzyjne. Jednak wiertła laserowe nie są odporne na mechaniczną histerezę podczas skanowania PCB. Podążają za znacznikami, i jeśli te znaczniki się przesuną, nawet nieznacznie, to samo dzieje się z resztą. Przesunięcie o 10 do 15 mikronów na cienkim panelu UHDI nie jest niczym niezwykłym.

- Laminowanie: To tutaj odbywa się prawdziwy akt równowagi. Podczas każdego cyklu prasowania, żywica płynie, tkanina szklana się przemieszcza, a każdy materiał reaguje na ciepło inaczej. Układy UHDI często używają bardzo cienkich rdzeni i wielokrotnych sekwencyjnych laminacji, co potęguje wyzwanie rejestracji.

Przesunięcie o 10 mikronów na standardowym wielowarstwowym układzie PCB ledwie jest zauważalne. W UHDI te same 10 mikronów może usunąć zaporę maski lutowniczej lub spowodować, że lądowanie mikropoprowadzenia znajdzie się dokładnie na krawędzi swojej podkładki. Żadna ilość inspekcji AOI czy końcowej kontroli nie przywróci tej tolerancji.

Gdzie projektanci mają największy wpływ

Producenci inwestują duże środki w redukcję zmienności procesu, ale to często sam projekt decyduje, jak ścisłe musi być okno rejestracji. Kilka wczesnych wyborów może znacząco poprawić wydajność i stabilność.

- Zbuduj margines w swoich elementach: Tak, istnieją minimalne wymagania, ale zakładają one idealne wyrównanie. Rzeczywiste płytki rzadko są idealnie wyrównane. Daj swojemu projektowi trochę przestrzeni, gdzie tylko możesz.

- Mikropoprowadzenia: Stosowane mikropoprowadzenia wymagają niezwykle ścisłej kontroli rejestracji. Struktury przesunięte łagodzą ten wymóg i często poprawiają długoterminową niezawodność.

- Równowaga miedzi: Nierównomierna dystrybucja miedzi to cichy sprawca problemów. Gęste obszary miedzi opierają się przemieszczeniu podczas laminowania, podczas gdy rzadsze obszary przesuwają się łatwiej. Im bardziej jednolita masa miedzi, tym bardziej przewidywalna będzie rejestracja.

- Maska lutownicza: Małe otwory i wąskie zapory wyglądają ostro na ekranie, ale pozostawiają prawie żadną tolerancję na przesunięcie maski. Nawet małe niezgodności mogą zamknąć otwór lub stworzyć niezamierzone ekspozycje.

Małe decyzje na wczesnym etapie projektowania często zapewniają dokładnie taki margines wykonania, który jest potrzebny, aby wszystko było zgodne ze specyfikacją.

Szybkie spojrzenie z perspektywy producenta

Na hali produkcyjnej kontrola rejestracji to ciągły taniec między precyzyjnymi narzędziami a fizyką materiałów. Zespoły CAM używają modeli skalowania, systemów wyrównywania i dużej ilości danych historycznych, aby przewidzieć, jak panel będzie się zachowywał podczas przetwarzania. Te narzędzia pomagają, ale nie mogą zniwelować wrodzonego ruchu żywicy, szkła i miedzi podczas cykli grzewczych.

Dlatego tak ważna jest wczesna komunikacja między projektowaniem a produkcją. Gdy producent rozumie Twój układ warstw, cele gęstości miedzi i zamierzona architektura via, mogą odpowiednio dostosować swoje okno procesowe. Dobra rejestracja to nie pojedyncza korekta, to kumulacyjny wynik wielu małych, skoordynowanych decyzji.

Trochę wiedzy z góry oszczędza wiele problemów później. Po prostu nie można sprawić, by niezgodny element wrócił do tolerancji przez inspekcję. Projektowanie z myślą o UHDI oznacza projektowanie z uwzględnieniem realiów produkcyjnych. Zacznij od dyskusji na temat układu warstw: budżet na niedopasowanie producenta jest funkcją konkretnych materiałów używanych w układzie UHDI. Gdy znane są dozwolone tolerancje, unikaj niepotrzebnych ograniczeń, które wyglądają elegancko w CAD, ale tak bardzo zawężają okno produkcyjne, że proces staje się kruchy.

Innowacje są ekscytujące, ale to wykonanie decyduje o sukcesie. Projektanci, którzy przyjmują to nastawienie, zazwyczaj obserwują płynniejsze pierwsze próby artykułów, wyższe wydajności i znacznie mniej niespodzianek na późnym etapie.

Niezależnie od tego, czy potrzebujesz zbudować niezawodną elektronikę mocy czy zaawansowane systemy cyfrowe, Altium Develop łączy wszystkie dyscypliny w jedną współpracującą siłę. Wolną od silosów. Wolną od ograniczeń. To miejsce, gdzie inżynierowie, projektanci i innowatorzy pracują jako jedność, aby współtworzyć bez ograniczeń.Doświadcz Altium Develop już dziś!