Dwa układy warstw PCB na 4 warstwy z impedancją 50 omów

Nowi projektanci, którzy przechodzą z płytki 2-warstwowej na 4-warstwową, są prawdopodobnie gotowi do rozpoczęcia pracy z płaszczyznami zasilania i masą, a większość producentów zaoferuje standardowy układ warstw, który pomoże rozbudować projekt. Podstawowy układ, który często jest rekomendowany, to układ SIG/GND/PWR/SIG, gdzie warstwy wewnętrzne to płaszczyzny lub duże poligony. Dla wielu typów projektów jest to wystarczające, pod warunkiem, że nie popełni się kilku prostych błędów w układzie i trasowaniu.

Jeśli potrzebujesz zrobić coś bardziej zaawansowanego, jak umieszczanie i trasowanie komponentów wysokiej prędkości po obu stronach płytki, będziesz musiał użyć alternatywnego układu warstw. Typowy błąd trasowania, który występuje w podstawowym układzie 4-warstwowym, polega na trasowaniu sygnałów wysokiej prędkości między warstwami powierzchniowymi bez zapewnienia wyraźnej ścieżki powrotnej, co skutkuje dużą emisją EMI z płytki. Zamiast tego, powinieneś użyć jednego z tych alternatywnych układów 4-warstwowych, aby stworzyć układ warstw i layout PCB.

Układ #1: GND/SIG+PWR/SIG+PWR/GND

Ten układ warstw wykorzystuje masę na zewnętrznych warstwach, aby zapewnić wysoką ochronę przed zewnętrznymi zakłóceniami elektromagnetycznymi (EMI). Może również zapewnić łatwą ścieżkę dla elektrostatycznego rozładowania (ESD) z powrotem do GND, a ostatecznie do obudowy urządzenia lub ziemi, bez konieczności przechodzenia przez przelotkę do wewnętrznej warstwy. Ten typ projektu, z masą na zewnętrznych warstwach i niskimi impedancjami połączeń do GND bezpośrednio za pomocą ścieżek, jest zdecydowanie najbezpieczniejszym rozwiązaniem z punktu widzenia EMI i ESD. Ładnie również skaluje się do wyższych liczby warstw, jeśli jest to potrzebne.

Potencjalnym problemem tego układu warstw jest przeplot między sygnałami na różnych warstwach. Zazwyczaj grube rdzenie w płytce będą miały około 40 mils, ale to niekoniecznie wystarczająca odległość, aby zagwarantować, że ścieżki nie odbiorą przeplotu, szczególnie przy wysokich prędkościach. Najlepszym sposobem na zapobieganie indukcyjnemu przeplotowi jest stosowanie ortogonalnego trasowania na różnych warstwach. Ponadto, nie używaj tego przy nadmiernie wysokich prędkościach sygnałów lub wysokich częstotliwościach, w przeciwnym razie możesz zauważyć pojemnościowy przeplot między warstwami sygnałowymi (co stanowi znacznie większy problem przy wysokich mocach i częstotliwościach GHz).

Aby wyeliminować problem przeplotu, rozważ odwrócenie tego układu warstw, jak pokazano poniżej.

Układ warstw #2: SIG+PWR/GND/GND/SIG+PWR

Dla mnie, ta konfiguracja warstw jest preferowana, szczególnie dla każdej płytki, gdzie sygnały wysokiej prędkości muszą przechodzić między dwoma powierzchniowymi warstwami płytki. Ta konfiguracja jest po prostu inwersją poprzedniej konfiguracji. Jednak jej funkcja jest inna i niekoniecznie ma na celu zapewnienie wysokiej izolacji od zewnętrznych źródeł zakłóceń. Zamiast tego, jest lepszą opcją dla systemów, które wymagają komponentów wysokiej prędkości i trasowania po obu stronach płytki. Łatwo jest również zaprojektować tę 4-warstwową konfigurację dla 50 omowej kontrolowanej impedancji. Na koniec, upewnij się, że połączyłeś płaszczyzny GND za pomocą przelotki w pobliżu miejsca, gdzie następuje przejście sygnału.

Kompromisem tej konfiguracji jest niższe ekranowanie sygnałów na zewnętrznej warstwie. Sygnały po każdej stronie płytki są ekranowane względem siebie, ale nie od zewnętrznych źródeł promieniowania. Ta konfiguracja ma inną zaletę, ponieważ możesz prowadzić trasy bezpośrednio do komponentów, nie potrzebując ciąć płaszczyzny uziemienia. Ogólnie, te zalety w tej konfiguracji i poprzedniej są idealne dla projektów wysokiej prędkości z trasowaniem po obu powierzchniach w porównaniu do standardowej konfiguracji SIG/PWR/GND/SIG.

Dlaczego te konfiguracje są lepsze dla jednostronnych sygnałów wysokiej prędkości

Standardowy układ warstw SIG/PWR/GND/SIG dla płyty 4-warstwowej nadal jest odpowiedni dla sygnałów wysokiej prędkości, ale można niezawodnie obsługiwać sygnały cyfrowe o umiarkowanej do wysokiej prędkości tylko po jednej stronie płyty. Wynika to z pary warstw SIG/GND, która jest idealna dla sygnałów cyfrowych; warstwa sygnałowa, która jest przyległa do warstwy GND, powinna być używana dla sygnałów cyfrowych z następujących powodów:

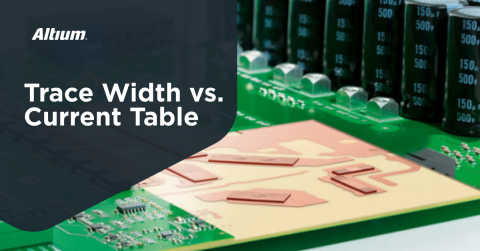

- Kontrolowana impedancja: Bliskie rozmieszczenie warstwy GND i warstwy SIG pozwala na zdefiniowanie pojedynczych ścieżek o kontrolowanej impedancji do 50 omów (lub innej impedancji) bez konieczności nadmiernego poszerzania ścieżek.

- Ekranowanie: Układ warstw SIG+PWR/GND/GND/SIG+PWR będzie miał najwyższe ekranowanie przed wewnętrznymi zakłóceniami i przenikaniem sygnałów między warstwami, podczas gdy odwrotny układ warstw będzie miał najwyższe ekranowanie przed zewnętrznymi zakłóceniami, ale będzie powodował wewnętrzne przenikanie sygnałów, jeśli nie zostanie poprawnie zaprojektowany.

- Jasna ścieżka powrotna: Ścieżka powrotna sprzężona pojemnościowo ma niską impedancję, ponieważ jest bezpośrednio pobudzana w płaszczyźnie masy. W przeciwieństwie do tego, para warstw SIG/PWR prezentuje ścieżkę powrotną o wysokiej impedancji lub bardzo duży obwód powrotny prądu, który generuje EMI.

Największym powodem, dla którego wskazuje się użycie jednej z tych alternatywnych konfiguracji warstw, jest ostatni punkt na tej liście, gdzie istnieje potrzeba zapewnienia ścieżki powrotnej. Ścieżka powrotna indukowana w płaszczyźnie zasilania jest nieprzewidywalna i może być bardzo duża.

Aby spróbować zmniejszyć obszar pętli i impedancję ścieżki powrotnej dla sygnałów cyfrowych, jednym z rozwiązań może być umieszczenie pewnej ilości warstwy miedzi na warstwie powierzchniowej wokół Twoich ścieżek nad płaszczyzną zasilania. Jednak sprzężenie pojemnościowe między ścieżką a sygnałem może być słabe i nie ma gwarancji znacznego zmniejszenia EMI.

Chociaż masz tylko jedną idealną warstwę dla sygnałów cyfrowych, zamiast dwóch warstw, standardowa konfiguracja SIG/PWR/GND/SIG ma inne zalety. Dzięki dedykowanej płaszczyźnie zasilania, nadal możesz prowadzić wyższy prąd niż byłoby to możliwe w przypadku użycia warstwy miedzi do prowadzenia zasilania; byłoby to przydatne w systemie zasilania, który wymaga pewnej cyfrowej kontroli układów. Warstwa tylna może być używana do umieszczania różnorodnych innych komponentów, takich jak złącza czy elementy pasywne.

Ważną kwestią w standardowym projektowaniu układu 4-warstwowego, szczególnie w kontekście umieszczania zasilania na płytce 4-warstwowej, jest to: włączenie dedykowanej warstwy zasilającej nie spowoduje automatycznej niezdolności twojego projektu do przejścia testów EMC. Jednakże, nie zakładaj, że możesz prowadzić swoje sygnały cyfrowe w dowolny sposób, tylko dlatego, że są one prowadzone nad jednolitą płaszczyzną zasilania. Ważniejsze jest zrozumienie, jak ścieżka powrotna propaguje się w płaszczyźnie zasilania i jak ostatecznie łączy się z powrotem z ziemią przez ścieżkę powrotną o wysokiej impedancji.

Niezależnie od tego, jaką konstrukcję 4-warstwowego PCB chcesz zbudować, łatwe w użyciu narzędzia projektowe w CircuitMaker mogą pomóc Ci szybko dostosować swój układ i stworzyć projekt PCB. Wszyscy użytkownicy CircuitMaker mogą tworzyć schematy, układy PCB i dokumentację produkcyjną potrzebną do przekształcenia pomysłu w produkt. Użytkownicy mają również dostęp do osobistej przestrzeni roboczej na platformie Altium 365, gdzie mogą przesyłać i przechowywać dane projektowe w chmurze oraz łatwo przeglądać projekty za pomocą przeglądarki internetowej na bezpiecznej platformie.

Zacznij używać CircuitMaker już dziś i bądź na bieżąco z nowym CircuitMaker Pro od Altium.

Back

Back