Como Selecionar Folha de Cobre para Design de PCB de Alta Frequência

A indústria de materiais para PCBs tem dedicado quantidades significativas de tempo no desenvolvimento de materiais que proporcionem a menor perda de sinal possível para produtos com aplicações em RF. Para designs de alta velocidade e alta frequência, as perdas limitarão a distância de propagação do sinal e distorcerão os sinais, e isso criará uma desvio de impedância que pode ser observado em medições TDR. À medida que projetamos qualquer placa de circuito impresso e desenvolvemos circuitos que operam em frequências mais altas, pode ser tentador optar pelo cobre o mais liso possível em todos os designs que você cria.

Embora seja verdade que a aspereza do cobre cria um desvio de impedância adicional e perdas, quão liso realmente precisa ser o seu folha de cobre? Existem outros métodos simples que você pode superar algumas perdas e ainda completar o roteamento necessário em seu PCB? Neste artigo, vamos olhar para o equilíbrio entre as perdas da folha de cobre e outros tipos de perdas em um PCB, bem como algumas estratégias que são comumente usadas para superar a aspereza.

Tipos de Folha de Cobre para Empilhamentos de PCB

Antes de analisar qual folha de cobre você deve procurar para a sua placa, é importante saber algo sobre a folha de cobre que realmente está disponível para ser incluída em um empilhamento de PCB. As folhas de cobre não são algo que você sempre pode escolher e combinar com qualquer material laminado. Alguns fabricantes de laminados fornecerão várias opções que combinam diferentes tipos de folhas de cobre com seus conjuntos de materiais, mas isso não acontece com todos os fabricantes de laminados ou materiais. A menos que você possa adquirir materiais separadamente e submetê-los a um processo de laminação, terá que trabalhar dentro dos conjuntos de materiais que pode obter de um fabricante ou distribuidor de laminados.

Com isso em mente, aqui estão os diferentes tipos de folha de cobre que você encontrará em materiais de PCB:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Os diferentes intervalos de aspereza podem ser o fator decisivo sobre qual tipo de cobre aceitar na pilha de camadas do seu PCB, portanto, é importante examinar as capacidades requeridas da placa e compará-las com as opções de cobre e dielétrico disponíveis. Uma coisa que você vai descobrir é que os laminados comercializados para PCBs de alta frequência terão uma opção de cobre de perfil mais baixo, assim você pode obter os benefícios de dielétricos de baixa perda e cobre liso no mesmo pacote. No entanto, alguns dispositivos operando em frequências moderadas (baixos GHz) funcionarão perfeitamente com materiais padrão de epóxi-fibra de vidro FR4 e o tipo de cobre não criará uma diferença notável no desempenho. Certifique-se de entender os tipos de cobre que são especificados nas fichas técnicas dos laminados se você tem um alvo de desempenho a atingir.

Correntes de Alta Frequência e Folhas de Cobre

Em frequências mais altas, o efeito pelicular modificará a impedância de uma linha de transmissão, e a magnitude de qualquer mudança de impedância devido ao efeito pelicular depende da aspereza do cobre. A interação de altas frequências com trilhas de cobre produz perdas através de três mecanismos primários:

- A impedância em frequências médias será maior e as perdas resistivas serão maiores

- Cobre mais áspero confina linhas de campo a um volume menor, o que aumenta o fluxo do campo elétrico e, assim, as perdas dielétricas

- O aumento da impedância cria uma ligeira descontinuidade de impedância, e se não for compatibilizada, aumentará as reflexões (S11)

Não costumamos olhar para o efeito pelicular na frente de projeto, mas é importante notar que isso criará desvios de impedância e perdas se não for considerado desde o início. As faixas de frequência típicas onde você começará a notar a aspereza são acima de 10 GHz.

Orçamento de Perdas

Diria que o primeiro ponto importante na seleção do tipo de cobre que você usará em sua PCB de alta frequência é olhar para o orçamento de perdas para suas interconexões de maior frequência ou maior largura de banda. Por exemplo, em uma PCB RF, componentes que devem emitir e receber um sinal RF terão duas especificações: potência de saída do transmissor e sensibilidade do receptor (ou nomes similares), ambos descritos em mW ou em dBm. Se você conhece um tamanho aproximado da placa ou comprimento do link, você pode obter uma estimativa bastante precisa do orçamento de perdas ao longo de uma de suas linhas RF:

Orçamento de Perdas (dB) = [Potência Tx (dBm)] - [Sensibilidade Rx (dBm)]

Esse seria o total de perdas que você pode aceitar, embora seja bom deixar alguns dB de margem acima do valor de sensibilidade Rx. Divida isso pelo comprimento da interconexão, e agora você sabe a perda por comprimento que pode aceitar em suas linhas.

Para alta velocidade, é mais complexo porque os sinais não têm potência e perdas concentradas em uma frequência específica. Você pode ter alta perda em alta frequência, mas desde que haja baixa perda na faixa de largura de banda do receptor, então o sinal pode ser recuperado no seu receptor. Portanto, assim como no caso da impedância de entrada, é uma boa ideia selecionar cobre calculando as perdas no limite de largura de banda para seus sinais digitais. Isso seria um dos seguintes:

- Frequência de Nyquist correspondente à taxa de dados

- Uma frequência baseada em um valor de -10 dB no espectro S11 para o seu componente receptor

- Um valor proporcional ao inverso do tempo de subida (como a frequência de corte, ou 0,35/(tempo de subida), ou 0,5/(tempo de subida) que é uma estimativa mais conservadora baseada no fenômeno de Gibbs)

Para digital de alta velocidade, focamos no 1º ponto, enquanto olhamos para o 2º ponto em design de RF. O 3º ponto não deve ser usado como um alvo de design por designers profissionais.

Uma vez que você conhece a frequência que é importante (seja o portador para placas RF ou o limite de largura de banda para placas digitais), então você pode prosseguir para estimar perdas e selecionar cobre.

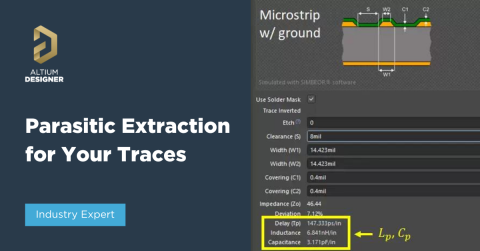

Porque essa questão da aspereza do cobre e perdas depende da largura de banda do canal necessária para ler estados lógicos de um fluxo de bits, é muito melhor primeiro simular seu canal usando medições de parâmetros S para vários valores de aspereza do cobre e perda dielétrica. Isso lhe dá um valor de aspereza alvo que você pode aceitar para a aspereza do seu cobre, e você pode determinar se há muita aspereza em seu canal.

Isso significa que você precisa:

- Olhar para sua especificação de sinalização e determinar quais métricas de SI você precisa atingir no seu limite de largura de banda

- Olhar para a taxa de dados e determinar a largura de banda mínima que seu canal de roteamento precisa

- Iterar através de alguns valores realistas de aspereza até atingir seus alvos de SI (geralmente perdas S21) até o limite de largura de banda que você encontrou em #2

Plataformas como Simbeor ou Ansys SIwave podem ser usadas para coletar essas medições de parâmetros S, e eu mostrei vários exemplos dessas medições no passado.

Como exemplo, veja o resultado da simulação mostrado abaixo para um canal de roteamento exemplo em Rogers 3003; isso foi calculado no Simbeor. A partir daqui, podemos ver claramente qual é o limite de largura de banda do canal de -10 dB no espectro S11, e podemos ver a perda correspondente no espectro S21. À medida que ajustamos a aspereza no cobre e ajustamos a largura da linha para compensar, podemos otimizar ainda mais o canal para garantir que haja uma correspondência de impedância aceitável enquanto reduzimos a perda para um limite aceitável.

Um Processo para Selecionar Laminados e Cobre

Ao combinar cobre e materiais dielétricos, existe um processo simples que pode ser seguido para garantir que você atinja seus alvos operacionais.

- Planeje onde você deseja rotear as interconexões sensíveis à rugosidade (camada superficial vs camada interna), isso exigirá um pouco de planejamento de layout com os principais componentes

- Determine o tangente de perda que você pode aceitar na sua frequência de operação

- Após encontrar o conjunto de materiais que satisfaz o item #2, olhe para as suas opções de cobre disponíveis e escolha a rugosidade do cobre e o revestimento superficial adequado para o seu design

- Certifique-se de que a opção de cobre que você selecionar no item #3 está disponível no peso que você precisa; cobre mais pesado terá menores perdas por efeito pelicular

Listei o Passo #2 primeiro porque, nas frequências de operação onde a rugosidade é importante, o dielétrico ainda dominará as perdas e ele determinará outros aspectos do empilhamento da PCB (contagem de camadas/espessura, etc.) que devem ser considerados primeiro. O passo de seleção de revestimento e cobre deve vir a seguir, baseado nos materiais laminados que você tem disponíveis.

Para garantir que você especifique completamente sua seleção de cobre e o design de empilhamento para o seu fabricante, utilize as ferramentas de design no Altium Designer. Você pode determinar perfis de impedância e requisitos de roteamento dentro do gerenciador de camadas, bem como especificar materiais específicos para uso no empilhamento da PCB durante a fabricação. Uma vez que você tenha completado sua PCB e esteja pronto para compartilhar seus designs com colaboradores ou seu fabricante, você pode compartilhar seus designs concluídos através da plataforma Altium 365. Tudo o que você precisa para projetar e produzir eletrônicos avançados pode ser encontrado em um único pacote de software.

Apenas começamos a explorar o que é possível fazer com o Altium Designer no Altium 365. Inicie seu teste gratuito do Altium Designer + Altium 365 hoje mesmo.