Die Erstellung von PCB-Fertigungsdokumentationen mit Draftsman

Wenn ich auf meine zahlreichen Jahre in der Elektroindustrie zurückblicke, stelle ich immer wieder fest, wie viel sich verändert hat. Die mit modernen CAD-Systemen designten, auf Mylar-Klebefolie basierenden PCBs von heute sind Lichtjahre von den Leiterplatten von vor 30 Jahren entfernt.

Vorbei sind (zum Glück) die Zeiten, in denen Schaltpläne von Hand gezeichnet und dann ebenfalls von Hand in elektrische Schaltungen übersetzt wurden (was sogar in der Phase nach dem Aufkommen der ersten Layout-Programme noch durchaus üblich war). Heute müssen sich die wenigsten von uns Gedanken darum machen, wie man manuell eine Netzliste erstellt und wo sie auf dem Schaltplan platziert wird.

Unsere modernen CAD-Tools erleichtern uns viele Aufgaben und sparen uns dadurch viel Zeit. So bietet beispielsweise Altium Designer® mehr Automatisierungsfunktionen als die meisten (wenn nicht alle) anderen CAD-Paketlösungen.

Doch ich schweife ab.

Eigentlich handelt es sich hier um den ersten Beitrag einer Reihe über die Fertigungsdokumentationen, die wir Designer an unsere Hersteller schicken.

Beginnen wir also mit einer Situation, die Ihnen wahrscheinlich vertraut ist: Sie haben den Designprozess für eine Leiterplatte (oder auch mehrere PCBs) erfolgreich abgeschlossen, sind mit dem Layout zufrieden und haben außerdem die erforderlichen Output-Dateien für den Hersteller erstellt. Doch können Sie wirklich sicher sein, dass Ihre Unterlagen tatsächlich alle für eine reibungslose Produktion nötigen Informationen enthalten?

Ich habe im Laufe meiner Karriere viele Fertigungsdokumentationen gesehen und mich mit eigenen Augen von deren stark schwankender Qualität überzeugen können. Manche sind in Ordnung, andere sind hervorragend, doch ein Teil ist, leider, schlicht und einfach völlig unzureichend. Meiner Einschätzung nach ist dies unter anderem darauf zurückzuführen, dass die alten Herstellungs- und Dokumentationsmethoden seit dem Aufkommen von SMD-Bauteilen mit extrem geringen Pin-Abständen überholt sind. Heutzutage müssen Fertigungsdokumentationen einfach mehr Anweisungen und Detailangaben enthalten als in der Vergangenheit.

Beispielsweise müssen Sie dem Hersteller mitteilen, welche Art von Lötpaste verwendet werden soll und welche Beschränkungen in Bezug auf das Temperaturprofil des Reflow-Lötprozesses bestehen. Daneben sind zahlreiche weitere Vorgaben zur Sicherstellung der gewünschten Qualität der Lötverbindungen erforderlich. Und natürlich müssen abgesehen von den Lötverbindungen noch viele andere Aspekte Ihres Designs Berücksichtigung finden. Doch keine Sorge: In meiner Reihe erfahren Sie, wie Sie jedes wichtige Detail klar und unmissverständlich kommunizieren.

Wenn Sie Ihr Design in die Produktion geben, wissen Sie genau, wie das Endprodukt aussehen soll, während Ihr Hersteller typischerweise ein weniger klares Bild vor Augen hat. Meist kennt das Team des Fertigungsunternehmens weder die dem Design zugrunde liegende Idee noch den Einsatzort der fertigen PCBs (da die Schritte zur Endmontage üblicherweise nicht Teil des Outputs Ihres CAD-Tools sind) noch die vorgesehenen Testverfahren zur Funktionsprüfung – es sei denn, sie liefern diese Informationen mit.

Um hier Abhilfe zu schaffen und dieses Informationsgefälle zu überwinden, liefert PJS Electronics Ltd. mit jedem PCB-Design eine vollständige Fertigungsdokumentation. Dadurch erhalten der Kunde und der von ihm mit der Produktion beauftragte Hersteller – sowie gegebenenfalls das für die Bestückung zuständige Unternehmen – alle für die Realisierung des Designs nötigen Informationen.

Obwohl es viele verschiedene Arten von Fertigungsdokumentationen gibt, werde ich mich in diesem Beitrag auf die einfachste Variante beschränken, die in der unten dargestellten Weise strukturiert ist. Dabei ist zu beachten, dass in der nachstehenden Abbildung nicht die Schritte zur Erzeugung der entsprechenden Output-Dateien dargestellt sind, sondern nur die verschiedene Elemente der Dokumentation und ihre Beziehungen zueinander.

Es handelt sich hier um die typische Struktur einer PCB-Fertigungs- und Bestückungsdokumentation, die mit den in Altium 16.1 oder höher enthaltenen Tools erstellt wurde. Dieses Format ermöglicht einen einfachen Dokumentationsprozess und sorgt bei dem von Ihnen gewählten Hersteller für Klarheit. Allerdings ist eine vollständig automatisierte Erstellung nicht möglich, da jedes Unternehmen und jedes Design eigene Anforderungen stellt und außerdem in jedem Fall bestimmte Vorarbeiten zu erledigen sind, auf die ich im zweiten Beitrag aus dieser Reihe näher eingehen werde.

Des Weiteren ist zu bedenken, dass jeder auf diese Weise dokumentierte Herstellungsprozess Teil einer übergreifenden Fertigungsdokumentation sein oder umgekehrt mehrere untergeordnete Fertigungsdokumentationen umfassen kann. Das macht das Verfahren insbesondere für Unternehmen mit PDM- bzw. LCM-Systemen (Product Data Management / Life Cycle Management) interessant.

Werfen wir nun einen kurzen Blick auf die einzelnen Bestandteile einer derartigen Dokumentation:

Die Bestückungszeichnung („Master Assembly Print“): Da die Standard-Output-Dateien (mit den Steuerungsbefehlen für die Bestückungsautomaten und der Stückliste) nicht alle fertigungsrelevanten Informationen enthalten, sind für viele Designs ergänzend spezielle Anweisungen sowie Angaben zu den anzuwendenden Testverfahren und anderen Details notwendig. Diese zusätzlichen Informationen fehlen in vielen Dokumentationen, obwohl sie sich einfach zusammenstellen lassen (wie wir in einem späteren Beitrag aus dieser Reihe sehen werden). Am wichtigsten ist die Bestückungszeichnung, die in der Branche als allgemeingültige Referenz bzw. als „Single Source of Truth“ genutzt wird. Der Rest ist von untergeordneter Bedeutung.

Schaltplan („Schematic“) und Stückliste („Bill of Materials“): Hierbei handelt es sich um Standard-Outputs, die meist schon vorhanden sind und uns daher an dieser Stelle nicht weiter beschäftigen müssen. (Allerdings werde ich in einem späteren Beitrag genauer darauf eingehen, wie diese Dateien zur besseren Unterstützung von internen und externen Teams optimiert werden können.)

Die PCB-Designdaten („PCB Electronic Design Data“): Hier gibt es so viele Feinheiten zu beachten, dass diese in einem späteren Beitrag thematisiert werden müssen.

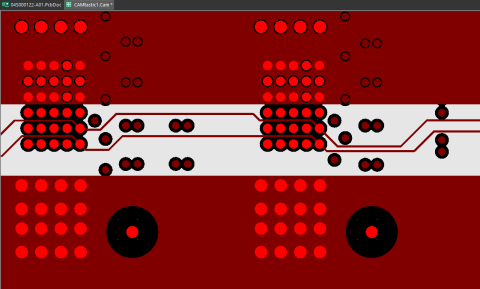

Die Fertigungszeichnung („PCB Fabrication Master“): Genau wie ihr Gegenstück, die Bestückungszeichnung, wird die Fertigungszeichnung nur in seltenen Fällen erstellt und an den Hersteller übermittelt, obwohl dies empfehlenswert wäre. Hier finden sich sämtliche Angaben, die der PCB-Hersteller zur Fertigung der unbestückten Leiterplatten benötigt – über Gerber-Dateien und Formate wie ODB++ hinausgehend. Auch hierauf gehe ich in einem folgenden Beitrag sehr viel genauer ein.

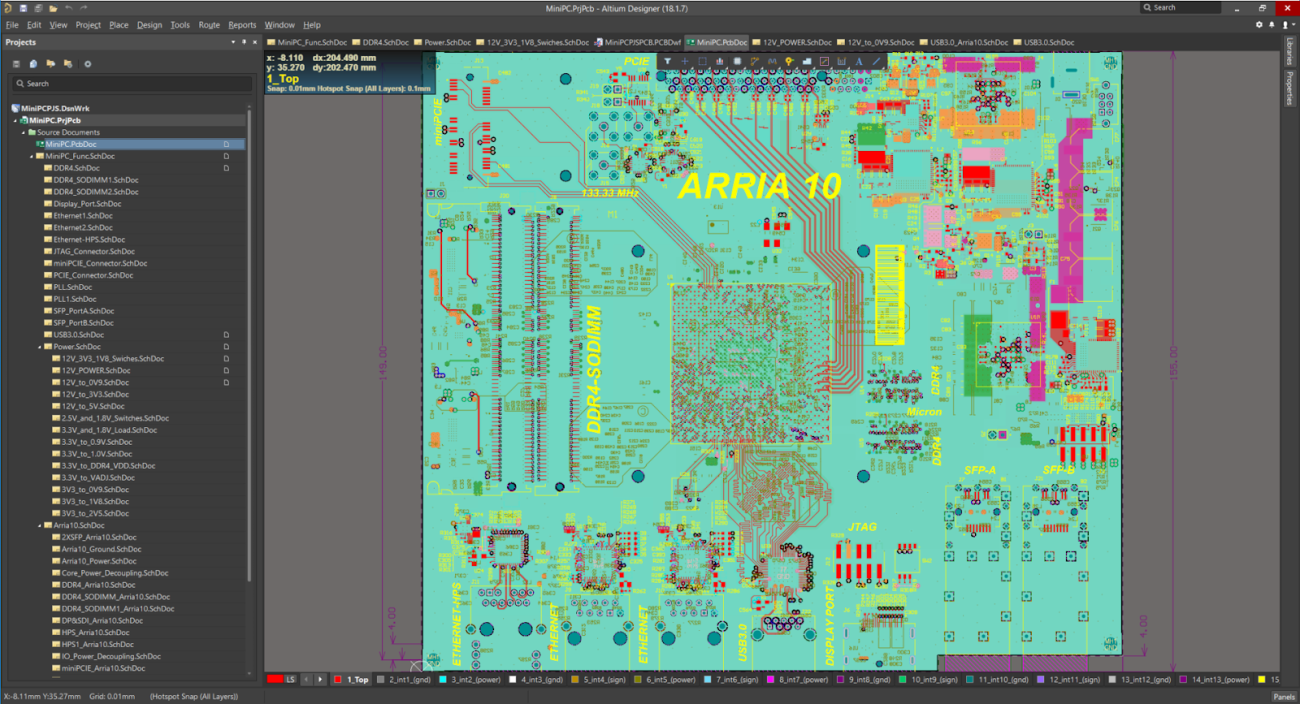

Typisches Deckblatt einer von PJS Electronics Limited erstellten Fertigungszeichnung. Das abgebildete Beispieldokument bezieht sich auf einen Mini-PC, umfasst drei Tabellen und wurde mit Altium unter Einsatz einer Vorlage von PJS Electronics angefertigt.

Angaben zu Testverfahren („Test Information“): Es ist unvorteilhaft, wenn eine Fertigungsdokumentation keine Informationen über die im Anschluss an den Herstellungsprozess vorgesehenen Verfahren zur Funktionsprüfung der Endprodukte enthält.

Der skizzierte Dokumentationsansatz bietet mehrere entscheidende Vorteile.

Insbesondere erhalten die Hersteller hier alle Informationen, die sie zur Schätzung der Fertigungskosten und zur Erstellung eines genauen Kostenvoranschlags benötigen. Dadurch lässt sich verhindern, dass Sie mit langen Verzögerungen, Mehrkosten und anderen unliebsamen Überraschungen konfrontiert werden, wenn Sie Ihrem Hersteller ohne Vorankündigung einen Prototypen zusenden und ein Testmodell in Auftrag geben. Dagegen kann eine unvollständige Fertigungsdokumentation unvorhergesehene Anpassungen des Produktionsprozesses erforderlich machen, die dann Folgeprobleme nach sich ziehen, da die meisten Fertigungsunternehmen den Einsatz ihrer Mitarbeiter und Anlagen wochen- oder monatelang im Voraus planen. Daher sollte Sie unbedingt die richtigen Voraussetzungen für einen reibungslosen Fertigungs- und Bestückungsprozess schaffen, indem Sie alle relevanten Angaben in einer zentralen Dokumentation zusammenführen.

Es kann nicht oft genug betont werden, dass der PCB-Hersteller (der in vielen Fällen nicht mit dem für die Bestückung zuständigen Unternehmen identisch ist) nur dann präzise Kostenvoranschläge erstellen kann, wenn ihm alle dafür nötigen Informationen vorliegen. Mein Unternehmen hat zu diesem Zweck eine Vorlage für Fertigungszeichnungen mit 26 vorformulierten Kommentaren erstellt.

Damit können Sie bei dem für die Verwaltung Ihrer PCB-Daten zuständigen Team für Begeisterungsstürme sorgen.

Es gibt sogar einen einschlägigen Standard für diese Dokumente – mit der Bezeichnung IPC-D-325. Wenn Sie die darin enthaltenen Vorgaben befolgen, stellen Sie sicher, dass alle am Produktionsprozess Beteiligten die von Ihnen zusammengestellten Informationen auf die gewünschte Art und Weise verstehen.

Ich selbst habe diesen Standard in einem Kundenunternehmen eingeführt und erhielt daraufhin von dessen für die Bestückung zuständigen Zulieferer die Rückmeldung, dass es sich bei den neuen Fertigungsdokumentationen um die qualitativ hochwertigsten handelte, die das dortige Team je zu Gesicht bekommen hatten. Wer möchte seinen Vorgesetzten nicht gern bei der nächsten Evaluation eine solche E-Mail vorlegen können?

Fazit: Eine sorgfältig zusammengestellte, vollständige Fertigungsdokumentation kann Ihnen und Ihrem Team Zeit und Kosten sowie unnötigen Planungs- und Klärungsaufwand ersparen (wobei jedoch das völlige Ausbleiben jeglicher Nachfragen vonseiten des Herstellers nie ein gutes Zeichen ist und keineswegs für das beauftragte Unternehmen spricht).

Die hierfür nötigen, oben angesprochenen zusätzlichen Zeichnungen lassen sich mit Altium sehr viel einfacher erstellen. Dies bedeutet zwar anfänglich einen gewissen Zeitaufwand für die Gestaltung der entsprechenden Vorlagen, beschleunigt und vereinfacht den gesamten Dokumentationsprozess aber schon nach Kurzem enorm.