PCB-Power-Integrität von der Leiterplatte bis zum Gehäuse - ein umfassender Leitfaden

So trivial es auch zunächst erscheinen mag, die Power Integrity (Power-Integrität oder Stromintegrität) einer Leiterplatte und fortschrittlicherer Gehäuse ist nach wie vor eine der größten Herausforderungen für PCB-Entwickler, insbesondere in Bereichen wie etwa Rechenzentren, Edge Computing, mobilen Geräten oder Telekommunikation. Denn hier werden riesige Datenmengen mit extrem hoher Datenrate übertragen. Keines dieser Systeme funktioniert ohne stabile Stromversorgung. Daher ist es wichtig, sich neben der Signalintegrität auch die zugrundeliegende Stromversorgung näher anzusehen.

Power-Integrität tritt auf zwei Ebenen auf - der Bauteil- und der Leiterplattenebene. Wie bereits von anderen in diesem Blog erwähnt, können Probleme mit der Power-Integrität zu Problemen mit der Signalintegrität führen (Jitter, Netzanschluss/Ground Bounce, EMI). Die meisten einfacheren Leitfäden zum Thema Power-Integrität konzentrieren sich nur auf die Leiterplattenebene. Um eine stabile Stromversorgung der Verbindungen zu gewährleisten, müssen aber sowohl die Leiterplatte, als auch das Gehäuse effektiv zusammenarbeiten.

In diesem Leitfaden haben wir daher versucht, PCB-Designern einen umfassenden konzeptionellen Überblick über die Power-Integrität zu geben. Zwar haben Entwickler im Allgemeinen keine Kontrolle über ihre Bauformen, aber sie können Maßnahmen ergreifen, um sicherzustellen, dass ihre Leiterplatten- und Bauteileinheiten so zusammenarbeiten, dass eine stabile Stromversorgung gewährleistet ist. Ich werde hier einige der wichtigsten Ansätze zur Sicherstellung der Power-Integrität in diesen Bereichen erläutern - vom Lagenaufbau-Design bis zur optimalen Kondensatorauswahl.

Welche Faktoren beeinflussen die Stromintegrität einer Leiterplatte?

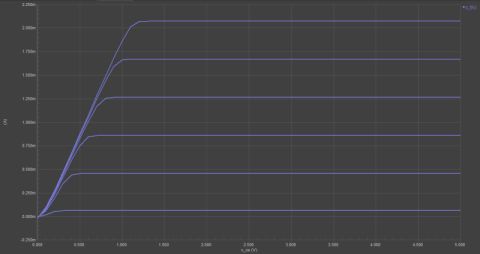

Power-Integrität ist ein Konzept sowohl für Wechsel- als auch für Gleichstrom. Im Falle von Gleichstrom geht es vorrangig darum, ob die Kupferschienen richtig dimensioniert sind, mit dem Ziel, einen einen geringen Gleichspannungsabfall sicherzustellen. Wenn eine Leiterplatte nicht mit Blick auf die Power-Integrität entworfen wurde, kann die Spannung auf einer Stromschiene zunächst wie in der folgenden Abbildung aussehen. Während der Phase, in der die E/As geschaltet werden, regen die Stromimpulse Transienten auf dem Strombus an. Diese entstehen aus dem Power Delivery Network (PDN = Spannungsversorgungssystem) einer Leiterplatte heraus. Ein Beispiel für das wiederholte Umschalten innerhalb von Logic-Circuits ist weiter unten dargestellt.

Am häufigsten tritt dies bei Hochgeschwindigkeitskomponenten auf; Komponenten also, die sehr schnell schalten müssen. Mehrere gleichzeitig schaltende E/As führen dabei zu einem höheren Strombedarf und damit zu mehr Rauschen auf den Stromschienen. Wenn Sie eine dieser Einschwingvorgänge näher betrachten, sehen Sie, dass der Einschwingvorgang mit mehreren Zeitkonstanten abklingt. Er tut dies vor allem mit einer langen Zeitkonstante bei niedrigen Frequenzen, die das meiste Rauschen auf einer Stromschiene verursacht.

Wenn die Signalanstiegszeit für eine bestimmte PDN-Struktur schneller ist, kann die erzeugte Restwelligkeit eine größere Überschwingung oder mehrere Zeitkonstanten aufweisen, die mit höherfrequenten, unterdämpften Schwingungen verbunden sind. Diese Oszillationen sind aus zwei Gründen unerwünscht:

- Diese erscheinen als Rauschen auf Output-Signalen (sowohl Timing-Rauschen als auch Signalpegelrauschen), was dazu führen kann, dass logische Pegel falsch interpretiert werden.

- Diese Oszillationen erzeugen abgestrahlte EMI (elektromagnetische Störungen), die von der Leiterplatte aus gemessen werden können - typischerweise von der Kante aus.

Hinsichtlich beider Aspekte müssen Designer sicherzustellen, dass der Gleichspannungsausgang von Reglern so stabil wie möglich bleibt.

PDN-Impedanz, Induktivität und Kapazitäten

Die Impedanz des PDN in einer Leiterplatte ist die Hauptdeterminante für die Power-Integrität. Auch Regler spielen durch ihre Feedbackschleifen eine Rolle (siehe unten), die Gestaltung der PDN-Impedanz liegt jedoch in den Händen des PCB-Designers. Das Ziel ist eine möglichst niedrige PDN-Impedanz - typischerweise unter 100 mOhm.

Die PDN-Impedanz wird durch das Vorhandensein mehrerer Elemente bestimmt. Diese sind in der folgenden Tabelle zusammengefasst.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Gemeinsam bestimmen diese Elemente das Impedanzspektrum eines Spannungsversorgungssystems (PDN). Die verschiedenen Beiträge zu einem PDN sind in der nachstehenden Abbildung dargestellt, wobei diese Beiträge grob nach Frequenzbereich abgegrenzt sind. Das hier gezeigte Impedanzspektrum besteht aus einer großen Anzahl von Kondensatoren. Dieses ist typisch für digitale Prozessoren mit hoher E/A-Anzahl, welche mit schnellen Signalflankenraten betrieben werden.

PDN-Topologie

Alle PDNs, die fortschrittliche Prozessoren mit Strom versorgen, sind Multiport-Netzwerke. Sie erfordern also mehrere geregelte Spannungen, die von hohen bis zu niedrigen Logikpegeln reichen können. Bei Prozessoren mit hohem Pin-Count treten folglich häufiger Spannungen auf, die von hohen Logikpegeln (5V0 oder 3V3) bis zu niedrigeren 0V8 reichen können.

Ein Beispiel für einen Leistungsbaum, der das PDN eines fortgeschrittenen Prozessors symbolisiert, ist unten dargestellt. Das Beispiel soll zeigen, wie Strom von einem Hauptnetzteil oder Regler ausgehend über verschiedene Schienen hinweg ein gesamtes System versorgen kann.

Das obige Beispiel kann zwar nicht für alle digitalen Komponenten verallgemeinert werden, aber es veranschaulicht, dass viele Komponenten mehrere Schienen aufweisen. Ein digitaler Prozessor, der wie bei der oben beschriebenen Stromversorgungstopologie verschaltet ist, kann dabei eine beliebige Komponente sein - wie zum Beispiel ein großer FPGA, ein Netzwerkprozessor, eine MPU, eine große MCU, eine GPU oder ein anderer Spezialprozessor. Die Ein- und Ausgänge des Prozessors beziehen ihren Strom von den Versorgungsschienen. Es sind vorrangig diese Schienen, die im PDN zu einem erheblichen transienten Störungsrauschen führen können.

Die obige Topologie soll die Notwendigkeit zweier Designanforderungen verdeutlichen: Isolierung zwischen den Schienen, insbesondere die Isolierung zwischen zwei unterschiedlichen, vom selben Regler versorgten Schienen, um die Übertragung von Rauschen zwischen diesen zu verhindern. Jede Schiene muss außerdem ihren eigenen (möglichst niedrigen) Impedanzwert aufweisen, um sicherzustellen, dass jegliche Anregung von Rauschen gering bleibt.

PCB-Lagenaufbau und Materialien

Im Hinblick auf die Leistungsintegrität spielt die Materialauswahl im PCB-Aufbau eine wichtige Rolle - vor allem für die Bereitstellung der für eine stabile Leistungsabgabe erforderlichen Kapazität. Darüber hinaus sollte die Lagenanordnung solche Stromschienen bereitstellen, die auch neben Masseflächen auf dünnen Lagen platziert werden können. Dadurch wird sichergestellt, dass der Lagenaufbau eine ausreichende Kapazität für Signale bis zu einer Signalbandbreite von etwa 1 GHz liefert.

Wenn in einer Kupferlage nicht genügend Kapazität verfügbar ist und diskrete Kondensatoren durch Parasiten begrenzt werden, kann die erforderliche Kapazität durch ein sogenanntes eingebettetes Kapazitätsmaterial (ECM) bereitgestellt werden. Bei diesen Materialien handelt es sich um sehr dünne Folien (manche mit einer Dicke von weniger als 1 mil) mit hohen Dk-Werten von bis zu 30. Diese Materialien können auch sehr hohe Verluste aufweisen, welche die sich im PCB-Substrat ausbreitende EMI absorbieren. So kann die von der Leiterplattenkante abgestrahlte elektromagnetische Interferenz (EMI) deutlich reduziert werden.

Im Hinblick auf die PDN-Impedanz wirken sich diese Materialien vierfach aus:

- Sie bieten eine höhere Kapazität und ermöglichen damit eine niedrigere Impedanz im mittleren Frequenzbereich (bis zu 1 GHz).

- Sie verschieben PDN-Resonanzen, die den Versorgungs-/Masseflächen-Paaren zugeordnet sind, zu niedrigeren Frequenzen.

- Sie dämpfen PDN-Resonanzspitzen im GHz-Bereich, die mit Versorgungs-/Masseflächen-Paaren verbunden sind.

- Sie verschieben die PDN-Impedanz-Mulde (von 0,1 bis 1 GHz), die der Flächenkapazität zugeordnet ist, hin zu niedrigeren Frequenzen.

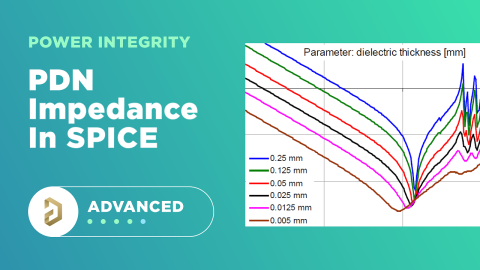

Die Auswirkungen dieser Materialien sind zusammengefasst in der folgenden Grafik zu sehen. Wenn die Dicke des Dielektrikums abnimmt, können wir sehen, dass die Resonanzspitzen im PDN gedämpft werden und sich zu niedrigeren Frequenzen bewegen. Ähnliche Ergebnisse können erzielt werden, wenn wir den dielektrischen Verlust im Material erhöhen.

Störeffekte am Gehäuse

Bauteilgehäuse haben ihre ganz eigenen problematischen Eigenschaften, die mit der Struktur des Gehäuses zusammenhängen. Zudem weisen Gehäuse eine eigene PDN-Impedanz auf. Diese Gehäuse-Impedanz wird wiederum mit der Impedanz der Leiterplatte kombiniert. Beide zusammen bestimmen dann das Ausmaß des Rauschens, das am Versorgungseingang in den Logikschaltungen auf dem Halbleiterchip auftritt. Moderne Prozessoren verfügen über integrierte Kondensatoren zur Dämpfung transienter Erregungen und zur Erweiterung der Signalbandbreite bis tief in den GHz-Bereich.

Jenseits von Leiterplatte und Bauformen

Wir haben hier nun alles bezüglich Leiterplatten und Gehäuse abgedeckt, einschließlich einiger der kompliziertesten Designfunktionen und Modellen in fortschrittlichen Bauformen. PCB-Designer haben dabei die Kontrolle über das Leiterplattenlayout, den Lagenaufbau und die Platzierung/das Routing - und auch teilweise über das Gehäuse. Im Hinblick auf Leistungsregelungsstrategien haben wir allerdings zwei wichtige Themen (noch) nicht behandelt:

- Spannungsreglermodule (VRMs) für große Hochgeschwindigkeits-Prozessoren

- Simulationen im Schaltplan und PCB-Layout

Spannungsreglermodule

Wir haben hier zuvor gesehen, dass viele fortschrittliche Komponenten mehrere Stromschienen benötigen. Diese Tatsache sowie die Struktur des Spannungsversorgungssystems (PDN) führen dazu, dass es auch spezifischer Reglermodule bedarf - solche, die sich wiederum selbst parallel zueinander verzweigen. Die Aufgabe eines fest-fixierten Leistungsreglers besteht darin, Spannungsabfälle zu kompensieren und eine Ziel-Ausgangsspannung durch eine Feedbackschleife (bei den meisten Reglern FB-Pin) aufrechtzuerhalten. Die Feedbackschleife muss dabei schnell genug reagieren und den Ausgang so modulieren, dass die Ausgangsspannung stabil bleibt.

Die Faktoren, die zum Ansprechverhalten der Regler-Feedbackschleife beitragen, treten sowohl auf Layout- als auch auf Bauteilebene auf. Einige dieser Punkte habe ich kürzlich in einer Folge des OnTrack-Podcasts mit Steve Sandler näher besprochen.

Das Thema Spannungsreglermodule (VRMs) und ihre Layout-Praktiken werden an anderer Stelle auf dieser Website vorgestellt. Neben dem VRM-Design und -Layout sollten sich Entwickler auf den richtigen Lagenaufbau und die Auswahl der Kondensatoren/Materialien konzentrieren, um eine ausreichend niedrige PDN-Impedanz innerhalb der Betriebsbandbreite sicherzustellen. Wie oben besprochen, wirken sich Layout und Platzierung durch die Erzeugung von Parasiten auch auf die Power-Integrität aus.

Simulation

Simulationen können in Wechselstrom (AC) oder Gleichstrom (DC) und im Schaltplan oder im fertigen PCB-Layout durchgeführt werden. Für Hochgeschwindigkeits-Leiterplatten, die mit Signalbandbreiten bis in den GHz-Bereich arbeiten, sind Wechselstrom-Power-Integritäts-Simulationen besonders wichtig, da sie die Welligkeit des Strombusses aufzeigen können, wenn die E/As zu schalten beginnen.

Bei den Wechselstrom-Simulationen im Schaltplan handelt es sich um SPICE-basierte Simulationen, die die Stabilität des zur Entkopplung/Bypassing verwendeten Kondensator-Netzwerks untersuchen. Diese Modelle ermöglichen eine Abschätzung der Reaktion des Strombusses sowie eine Bewertung, ob die im PDN enthaltene Kapazität ausreichend ist. Außerdem muss die Isolation zwischen verschiedenen Stromschienen, die vom gleichen Regler/VRM gespeist werden, bewertet werden, was durch eine Evaluation der Übertragungsimpedanz möglich ist.

Für weitere Informationen zu PDN-Simulationen in Schaltplänen, einschließlich der Verwendung von Ferriten, sehen Sie sich die Playlist unten an.

Wechselstrom-Simulationen können auch im PCB-Layout durchgeführt werden, aber dies erfordert einen elektromagnetischen Feldlöser, um das räumliche und zeitliche Signalverhalten anhand der Struktur des PDN in einer Leiterplatte vorherzusagen. Diese Simulationen sind rechenintensiv und erfordern spezielle Software.

Obwohl Wechselstrom-Simulationen in fortschrittlichen Produkten wichtig sind, sind Gleichstrom-Simulationen in Hochgeschwindigkeits-PCBs immer noch von Bedeutung. Die große Anzahl von E/As, die im Hauptprozessor dieser Leiterplatten geschaltet werden, kann einen Strombedarf von mehreren Ampere erzeugen. Bei einer sehr großen Hochgeschwindigkeitsleiterplatte, die mehrere Peripheriegeräte bedient, wie zum Beispiel eine Backplane, müssen Sie nun im gesamten System Strom in der Größenordnung von ~100 A unterstützen, einschließlich auf Stromschienen, die E/As auf schnellen Prozessoren versorgen. Daher ist es wichtig, extreme Ströme in Stromschienen schnell zu erkennen und zu eliminieren.

Die CAD-Tools in Altium Designer® geben jedem Nutzer und Entwickler die Möglichkeit, die Kontrolle über seine Power-Integrität und Lieferstrategie zu übernehmen. Altium Designer ist die branchenweit führende CAD-Plattform, die auch die Integration mit hochmodernen Anwendungen für SI-, PI- und EMI/EMC-Simulationen ermöglicht. Wenn Sie Ihr Design fertiggestellt haben und die Dateien für Ihren Hersteller freigeben möchten, können Sie dies ganz einfach mittels unserer Altium-365™-Plattform tun - sie ermöglicht Ihnen, ganz einfach zusammenarbeiten und Ihre Projekte teilen.

Wir haben nur an der Oberfläche dessen gekratzt, was mit Altium Designer auf Altium 365 möglich ist. Starten Sie noch heute Ihre kostenlose Testversion von Altium Designer und Altium 365.