Guide de routage des systèmes d'alimentation sur circuit imprimé

Concevoir un circuit imprimé sans système d'alimentation est inhabituel. Cela dit, utiliser un élément courant n'implique pas forcément que la conception sera facile. Les systèmes d'alimentation linéaires et à découpage sont ceux généralement utilisés. Ils présentent tous deux des défis pour le routage de l'alimentation.

Alimentation linéaire

Les circuits d’alimentation linéaires sont relativement simples: leurs composants se montent facilement sur le circuit imprimé. Malheureusement, ils sont inefficaces. Vous devez donc gérer des pertes de puissance importantes en termes d'énergie thermique rayonnée et conduite. Ce problème peut s'avérer difficile lorsque des composants sensibles à la température sont montés sur le circuit imprimé ou enfermés dans un boîtier étanche pour les protéger, ce qui limite les possibilités de refroidissement.

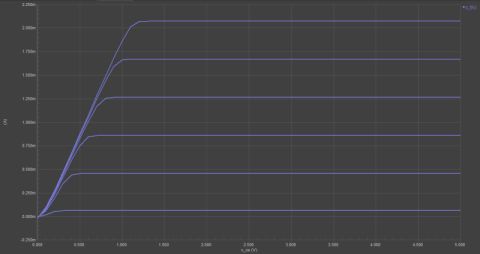

Alimentation à découpage

Les circuits d'alimentation à découpage sont plus complexes, mais ils sont nettement plus efficaces. C'est une bonne chose, car ils réduisent le temps consacré à la gestion thermique. Malheureusement, cela entraîne de nombreux problèmes. Le concepteur devra gérer les niveaux élevés de bruit électromagnétique générés par le circuit à découpage.

Ce bruit peut affecter d'autres éléments du circuit et les équipements à proximité. Dans les cas extrêmes, il peut être renvoyé par le câblage de l'alimentation secteur et affecter d'autres appareils connectés au même secteur.

Un autre problème de bruit potentiel est que les circuits à découpage ont tendance à générer une tension d'ondulation sur la sortie. Si cette tension n'est pas correctement gérée, elle peut induire des interférences sur la carte par couplage capacitif ou inductif entre des pistes parallèles ou des fils en faisceau. Un dernier problème, plus subtil, est le risque de rebond de masse sur le circuit imprimé où est monté le circuit à découpage.

Une commutation rapide peut provoquer un changement transitoire du potentiel de masse au point de la carte où les composants de commutation se connectent au plan de masse. Il en résulte une différence de potentiel temporaire sur le plan de masse de la carte. Dans les cas extrêmes, cette différence peut amener des composants situés dans une partie éloignée de la carte à observer et à réagir à un signal perçu résultant de cette fausse différence de potentiel.

Règles relatives aux systèmes d'alimentation pour le routage des circuits imprimés

Mise à la masse

À moins que l'espace ne soit limité, la conception d'une carte doit inclure un plan de masse solide pour l'alimentation afin de fournir un blindage électromagnétique. S’il n’est pas possible de consacrer une couche entière, envisagez au minimum un polygone de masse qui couvre toute la zone située sous les composants d'alimentation du circuit imprimé.

Le plan de masse consacré au système d'alimentation doit être séparé de la masse commune du reste du circuit afin de minimiser les effets de couplage du bruit. En outre, leur connexion doit être limitée à un point de la carte afin d'éviter les boucles de masse.

Conductivité des pistes

Les pistes des circuits d'alimentation doivent être aussi courtes et larges que possible afin de réduire les pertes de résistance et les émissions de bruit électromagnétique. Lorsque l'espace le permet, il est recommandé d'utiliser des remplissages de polygone. Ce procédé est particulièrement utile pour les alimentations linéaires où la conductivité thermique joue un rôle clé.

Il est préférable d'inclure des couches internes à remplissage solide qui utilisent des vias pour la connexion des plans d'alimentation et de masse dans la conception de la carte afin d'obtenir un effet maximal. Il faut éviter d'utiliser des vias pour faire passer les traces d'alimentation d'une couche à l'autre, car le via agira comme un point d'impédance accrue. Des vias multiples reliant des polygones offrent une meilleure solution.

Les performances seront affectées par l'épaisseur des couches de cuivre. Même si une épaisseur plus élevée entraîne un surcoût, il est parfois nécessaire de trouver un compromis entre le coût et la performance.

Une autre option pour augmenter la conductivité consiste à ajouter une couche de soudure aux couches extérieures de la carte en modifiant le vernis de soudure. Vous pouvez obtenir de meilleures performances en ajoutant des barres de bus ou des fils externes entre les points de la carte où sont montés les composants du système d'alimentation.

Placement des composants

Les pistes devant être aussi courtes que possible, les composants d'alimentation des circuits imprimés doivent être placés le plus près possible les uns des autres dans l'orientation optimale pour obtenir des longueurs de pistes courtes. Pour ce faire, il peut être nécessaire de monter des composants des deux côtés de la carte.

Routage des pistes

Idéalement, les pistes transportant des signaux sensibles doivent être acheminées à l'écart des systèmes d'alimentation sur une couche de carte non connectée. Cette dernière doit être séparée des pistes de conception du circuit imprimé du système d'alimentation 12V par un plan de masse.

Les pistes de signaux ne doivent jamais être parallèles aux pistes d'alimentation, afin d'éviter le couplage de bruit entre le système d'alimentation du schéma et le signal. Si la proximité est inévitable, les pistes de signaux doivent croiser les pistes d'alimentation du circuit imprimé dans un angle de 90 degrés pour minimiser les effets du couplage de bruit.

Gestion thermique

Tout circuit d'alimentation produit de la chaleur. Votre conception devra donc inclure la gestion thermique. Par conséquent, vous devez commencer par placer les composants de manière à séparer ceux qui génèrent de la chaleur de ceux sensibles à la chaleur, si possible en conservant des longueurs de pistes courtes.

Il faut ensuite utiliser le cuivre de la carte pour assurer la conductivité thermique afin de répartir la chaleur de manière plus homogène, loin des points chauds et dans les zones qui permettent la dissipation de la chaleur.

Un problème potentiel pour les alimentations à découpage sur circuit imprimé est que le circuit de contrôle de rétroaction contient souvent des composants sensibles à la température qui doivent être installés avec les composants de commutation générateurs de chaleur. S'ils ne sont pas contrôlés, les points chauds peuvent provoquer une instabilité de l'alimentation et exacerber les problèmes thermiques.

Conclusion sur le routage des systèmes d'alimentation sur circuit imprimé

Les systèmes d'alimentation peuvent être la source de la plupart des problèmes thermiques et de bruit dans un circuit imprimé. Vous devez donc en tenir compte dès le départ. Une bonne conception commence par un bon routage du système l'alimentation.

Vous souhaitez en savoir plus sur la façon dont Altium Designer® peut vous aider à concevoir votre prochain circuit imprimé pour l'électronique de puissance ? Contactez un expert chez Altium.