Interconnessioni ad Alta Densità - Una Guida alla Progettazione e alla Produzione

CAPITOLO 1

Introduzione agli Interconnettori ad Alta Densità

L'EVOLUZIONE DELL'ELETTRONICA

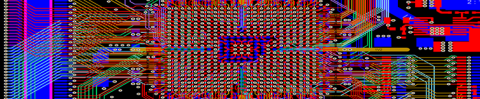

L'elettronica è un'industria relativamente nuova, dato che sono passati solo 65 anni dall'invenzione del transistor. La valvola termoionica è stata sviluppata quasi 100 anni fa ma ha avuto il suo apice durante la Seconda Guerra Mondiale, con comunicazioni, radar, inneschi di munizioni (specialmente l'innesco elettronico radar-altimetrico per la prima bomba atomica) ed è evoluta nell'industria più grande del mondo. Tutti i componenti elettronici devono essere interconnessi e assemblati per formare un'unità funzionante. Il packaging elettronico è la tecnologia dove integriamo la progettazione e la fabbricazione di queste interconnessioni. Dagli inizi degli anni '40, la piattaforma di base per il packaging elettronico è la scheda a circuito stampato (PCB). Questa guida delinea gli approcci di progettazione avanzata e i processi di fabbricazione necessari per progettare i più complessi tra questi PWB, gli interconnettori ad alta densità (HDI), come illustrato nella Figura 1.

Questo capitolo introduce le considerazioni di base, i principali vantaggi e gli ostacoli potenziali che devono essere presi in considerazione nella selezione dei metodi di interconnessione ad alta densità. L'accento principale è sulle interconnessioni e il cablaggio dei componenti. L'attenzione è rivolta alla densità e agli effetti potenziali che la selezione dei vari tipi di schede HDI e delle alternative di progettazione potrebbe avere sui costi e sulle prestazioni dell'assemblaggio elettronico completo.

Da quando i circuiti stampati sono diventati più comuni a partire dai primi anni '50, la densità e la complessità delle interconnessioni sono aumentate rapidamente, ma non tanto quanto negli ultimi dieci anni. La tecnologia convenzionale dei circuiti stampati è in grado di soddisfare la maggior parte delle esigenze odierne. Tuttavia, esiste un gruppo crescente di prodotti denominati "Interconnessioni ad Alta Densità" (HDI, per le sue sigle in inglese) che vengono utilizzati per creare interconnessioni ancora più dense, ed è di questi che tratta questa Guida.

Tendenze delle Interconnessioni

I fattori che spingono verso interconnessioni di maggiore densità si possono raggruppare in tre categorie; piattaforme, prestazioni e componenti:

Piattaforme

Con mercati in rapida crescita per prodotti come telefoni cellulari, apparecchi digitali e computer indossabili, tutti rappresentanti nuove opportunità. L'HDI rende possibile l'elettronica più piccola e leggera.

Prestazioni

Con tempi di salita dei semiconduttori ridotti, e più comunicazioni RF e microonde, a frequenze fino a 80 GHz in alcune aree delle telecomunicazioni.

Componenti

L'evoluzione della tecnologia del silicio con transistor più piccoli e tempi di salita più rapidi porta alla sfida di fornire più collegamenti in un'area più piccola, il che si traduce in più connessioni per unità di superficie.

Tutte queste tendenze creano una domanda per interconnessioni più dense, con dimensioni di traccia e spazio più piccole, via più piccoli e più via sepolti. Sebbene ciò non sia necessariamente accompagnato da un cambiamento nelle pratiche di progettazione delle schede, le costruzioni convenzionali possono raggiungere i loro limiti e la progettazione di costruzioni HDI richiede un ripensamento delle strategie di progettazione.

FIGURA 1. L'elettronica è evoluta in densità dagli anni '40, allo stato attuale di interconnessioni ad alta densità che includono l'impilamento 3D e componenti integrati.

PIATTAFORME MULTISTRATO HDI

L'HDI è un mercato di applicazione PWB così grande e in crescita, che esistono almeno tre (3) diverse Piattaforme HDI che lo compongono. Queste quattro piattaforme sono 1. Moduli di Substrati & Interposers; 2. Portatili; e 3. Ad alte prestazioni.

Moduli di Substrati & Interposers

Questa tecnologia è utilizzata per substrati adatti al flip chip o al wire bonding. I microvias consentono l'aumento della densità necessario per uscire dai flip chip ad alta densità. I materiali dielettrici sono i nuovi film ingegnerizzati. Un esempio tipico è visibile nella Figura 2. I moduli sono piccoli substrati che possono avere i loro circuiti integrati (IC) collegati tramite wire bonding, flip chip o montati con TAB, o possono utilizzare CSP a passo fine. I componenti discreti sono tipicamente molto piccoli, come 0201 o 01005, e possono anche essere incorporati. Le regole di progettazione sono solitamente più grossolane rispetto al substrato di un singolo IC, poiché il modulo può essere più grande di un singolo pacchetto IC.

Portatili

I prodotti portatili e miniaturizzati per consumatori rappresentano la punta di lancia nella Tecnologia HDI. I progetti densi offrono fattori di forma ridotti e caratteristiche molto dense, inclusi micro-BGA e footprint per flip chip. L'applicazione più diffusa è attualmente nei telefoni cellulari. Un tipico prodotto per telefoni cellulari (Motorola MicroTack e l'Apple iPhoneX) è mostrato nelle Figure 3.

Alte Prestazioni

Questa tecnologia è utilizzata per schede con un alto numero di strati, con componenti ad alta I/O o a passo ridotto. Non è sempre necessario utilizzare una scheda con via sepolte. Le microvie sono utilizzate per formare l'area di fuga dei componenti densi (alta I/O, micro BGA). Il dielettrico è rinforzato con foglio rivestito di resina, prepreg e nuclei rinforzati e laminati ad alte prestazioni. Un esempio tipico è visibile in Figura 4. Una possibile quarta piattaforma da sviluppare è quella dei 'componenti integrati', visibile in Figura 5.

FIGURA 2. Moduli ad alta densità per a. substrati per flip chip e b. Telecom

FIGURA 3. La crescente complessità e densità caratterizzano le schede HDI utilizzate nei telefoni cellulari dal 1994 ad oggi.

FIGURA 4. Una scheda telecom ad alta affidabilità per un controller di rete ottica triple OC-192 (10 Gb/s). La costruzione è realizzata con laminati a bassa perdita e utilizza una struttura HDI 1+6+1.

FIGURA 5. L'uso tipico delle microvie per connettere vari condensatori e resistori integrati.

MIGLIORAMENTI DELLE PRESTAZIONI

Quando sono richiesti miglioramenti delle prestazioni per i PWB, l'HDI è il principale contributore. Oltre a rendere il PWB più piccolo, leggero e sottile, avrà prestazioni elettriche superiori. Alcuni di questi miglioramenti sono:

- Ordine di grandezza inferiore per i parassiti elettrici

- Minimi stub

- Tensione stabile

- Rimozione dei condensatori di disaccoppiamento

- Minore diafonia e rumore

- Molto minore RFI / EMI

- Piani di massa più vicini

- Opportunità per la capacitanza distribuita (PWR/GND)

- Piani di massa superficiali con via-in-pads riducono emissioni e radiazioni

Man mano che le fabbriche di semiconduttori riducono le dimensioni dei loro dispositivi, la fisica consente tempi di salita/discesa più rapidi. Questo si manifesta in prestazioni ad alta frequenza. Ma con dispositivi più piccoli arrivano molti più componenti su un chip e una maggiore dissipazione di calore. Con una riduzione della tensione di alimentazione per minimizzare la dissipazione di potenza, ciò che ne risulta è aumentare la sensibilità dei circuiti a varie forme di rumore e perdita di forza del segnale. I laminati ad alte prestazioni sono sempre stati uno dei requisiti. Inoltre, processi migliorati per la fabbricazione di microvie migliorano anche le prestazioni ad alta frequenza. Le microvie hanno quasi 1/10 dei parassiti dei TH. Le strutture dei veicoli di test possono validare la minore induttanza nelle microvie, e quando combinate con condensatori di disaccoppiamento a bassa induttanza, e via-in-pads, mostrano i meriti della riduzione del rumore, specialmente per la logica ad alta velocità.

ACCESSO A COMPONENTI AVANZATI (PARTI)

L'industria dei semiconduttori è il principale motore per l'elettronica. Geometrie di gate più piccole e un maggior numero totale di gate consentono di eseguire più funzioni – e più velocemente. Con wafer più grandi, i prezzi continuano a diminuire.

Il packaging dei circuiti integrati, come i dispositivi con passo da 0,80 e 0,65 mm, beneficia delle tecnologie PCB come l'HDI, ma l'uso di dispositivi con passo da 0,8 mm e inferiori è dove l'HDI inizia davvero a fornire vantaggi. Le vie cieche risparmiano spazio sugli strati interni e hanno ridotto le dimensioni delle piazzole delle vie, oltre a rendere possibile il via-in-pad. Tipici di questi dispositivi sono il processore di segnali digitali (DSP) da 953 pin con passo da 0,65 mm, visto nella Figura 6a, o il DSP da 498 pin mostrato nella Figura 6b. Gli altri nuovi componenti che stanno diventando più diffusi sono quelli con un numero molto elevato di pin, intorno ai 600 fino ai 2500 pin, anche con passi da 1,00 e 0,8 mm. Sebbene alcuni di questi siano switch digitali per telecomunicazioni (Figura 6c), la grande maggioranza sono i nuovi array di gate programmabili sul campo (FPGA). I prodotti attuali di Actel, Infineon, Xilinx e Altera hanno package con 456, 564, 692, 804, 860, 996, 1020, 1164, 1296, 1303, 1417, 1508, 1696 e 1764 pin. Si stanno progettando FPGA con più di 2000 pin!

FIGURA 6. a. Dispositivi a passo fine come questi microprocessori da 953 pin - passo di 0.65 mm, b. il dispositivo DSP da 498 pin a 0.5mm o c. il controller da 480 pin @ 0.4 mm, persino d. i 182 pin @ 0.25 mm richiedono microvie. e. L'interruttore digitale da 2577 pin - passo di 1.0 mm ora richiede microvie per poter essere connessi su un circuito stampato.

OPPORTUNITÀ HDI

Altri benefici dell'uso delle tecnologie HDI possono derivare dalla facilità di progettazione che risulta in un Tempo di Immissione sul Mercato più Rapido e nella sua Affidabilità Migliorata.

Tempo di Immissione sul Mercato più Rapido

Il tempo di immissione sul mercato più rapido deriva dalla facilità di posizionamento dei componenti utilizzando vie cieche o vie nei pad. Altre efficienze di progettazione derivano da spaziature più piccole, miglioramenti nei breakout BGA, routing dei boulevard (vedi Capitolo 4) e facilità di autorouting utilizzando vie cieche/sepolte rispetto a vie passanti. I tempi complessivi di progettazione del sistema possono essere ridotti a causa delle migliori prestazioni elettriche delle vie cieche rispetto alle vie TH, saranno necessari meno rifacimenti a causa dell'integrità del segnale e della riduzione del rumore.

Affidabilità Migliorata

Nella fine degli anni '90, l'IPC-ITRI ha eseguito estesi test di affidabilità riguardanti l'affidabilità dei microvias. [1] Altri gruppi (come HDPUG & NASA-JPL) hanno anch'essi prodotto rapporti sulla superiore affidabilità dei piccoli vias ciechi rispetto ai vias passanti (TH vias). [2] Comprendere il "PERCHÉ" è piuttosto semplice! Il rapporto di aspetto del via (AR - rapporto profondità a diametro) è inferiore a (<) 1:1 rispetto ai TH con un AR di >6:1 (+) che può arrivare fino a 20:1. Questo è il risultato dell'uso di materiali sottili e materiali a basso TCE (Coefficiente di Espansione Termica) sull'asse Z utilizzati nell'HDI (vedi Capitolo 2). I materiali HDI sono numerosi e superano in varietà il laminato multistrato, quindi sono coperti dalla norma IPC IPC-4104A e non dall'IPC-4101B. Se i vias ciechi sono forati e placcati correttamente, allora essi funzioneranno con molteplici cicli termici come i tipici THs (vedi Capitolo 6)

I materiali HDI sottili sono quindi ben adatti per il trasferimento termico e questo è coperto anche negli Standard di Progettazione HDI dell'IPC, IPC-2226.

Costo Inferiore

I capitoli 4 e 5 discuteranno in dettaglio il processo di progettazione migliorato per le PWB HDI. Se pianificato ed eseguito correttamente, il multistrato HDI può essere meno costoso rispetto all'alternativa della scheda TH. Come illustrato nella Figura 4, il Benchmark di un multistrato TH a 14 strati ad alta velocità e impedenza controllata rispetto a un multistrato HDI a 8 strati. Utilizzando pienamente il Lato Secondario della PWB, è stato richiesto il 40% in meno di area per collegare tutti i componenti, oltre a 6 strati in meno.

PREDITTIVITÀ O “QUANTO COSTERÀ?” E LA NECESSITÀ DI MODELLI DI PROGETTAZIONE

Predittività

I clienti hanno bisogno di conoscere lo stackup HDI, le regole di progettazione e il PREZZO, PRIMA di iniziare il progetto o la progettazione della scheda.

I fabbricanti possono quotare il design DOPO che è stato progettato, ma senza i numeri in anticipo - nessuno può permettersi il tempo di inseguire un vicolo cieco. Il concetto che, “I microvias costano di più!” è uno di non sapere come progettare correttamente una scheda HDI.

Uno dei vantaggi del Benchmarking HDI negli ultimi 37 anni, è stato il grafico del confronto tra TH e HDI visto nella Figura 7. Il confronto Prezzo / Densità. Le due variabili chiave sono RCI, una valuta di confronto, normalizzata al prezzo effettivo di un multistrato a 8 strati e DEN, il numero medio di pin su una scheda diviso per la lunghezza e la larghezza della scheda.

FIGURA 7. Confronto Prezzo / Densità TH versus HDI. L'Indice di Costo Relativo (RCI) e il predittore di DENsità (pin/inch²) forniscono un rapido confronto tra i livelli TH (colonna A) e le strutture HDI equivalenti (colonne B – G).

Gli RCI nella matrice rappresentano i numeri di "Base" (o minimi) per i costi. Ma il numero di "Soffitto" per un intervallo è al di fuori della nostra capacità di calcolare o impostare in questo momento. Dipende tutto dai vari fattori nel design. Le rese sono molto sensibili al diametro minimo, agli anelli annulari, alla minima traccia e spaziatura, agli spessori dei materiali, al numero totale di fori e alla loro densità. Altri fattori di costo come la finitura finale, il riempimento dei fori e le tolleranze influenzeranno il prezzo. Ho aggiunto una colonna per la "Densità" (DEN). Questo è il Numero Massimo di Connessioni Elettriche (dette "pin") per pollice quadrato di superficie (per entrambi i lati). Le linee tratteggiate sono PCB "Equivalenti". Quindi, come esempio, una scheda a 18 strati TH (through-hole-colonna A) con una media di 100 "pin" per sq. in avrebbe potuto essere progettata come una scheda HDI a 10 strati (1+8+1-colonna C) perché può gestire 210 "pin" per sq. in (p/si). Oppure, avrebbe potuto essere progettata come una scheda HDI a 6 strati con 2+2+2 (colonna E, anche 200 p/si).

L'RCI non mostra il risparmio di costo "Assoluto" in questo esempio. Il risparmio di costo "Relativo" è del 28,1% per il 10 strati e del 20,5% per i 6 strati HDI 'equivalenti'. Tuttavia, una scheda più piccola potrebbe risultare in più schede per pannello e il "PREZZO" sarebbe ancora più basso rispetto ai numeri sopra indicati. Nell'intervallo da 8L a 18L, le schede HDI, specialmente le 2+N+2, NON sono equivalenti alle schede TH da 8L a 18L, rappresentano schede con una densità da 12X a 20X maggiore delle schede TH.

Questa Matrice si basa su FR-4. Questo ha due implicazioni importanti. La scala RCI TH (da 4L a 16L) rappresenta una tariffazione competitiva stabilita dalla Cina. Questa scala è deprezzata rispetto alla tariffazione HDI. Quindi, la tariffazione HDI, se uguale o inferiore, è molto competitiva. Se il materiale di costruzione NON è FR-4, ma un materiale più costoso, con basso Dk o basso Dj, allora il risparmio dall'HDI sarà MOLTO MAGGIORE riducendo i strati!

CAPITOLO 2

MATERIALI PER INTERCONNESSIONI AD ALTA DENSITÀ (HDI)

In questo capitolo, discuteremo i materiali utilizzati per la fabbricazione dei circuiti HDI. Esistono diverse buone risorse sull'argomento dei materiali per PCB (come il Printed Circuit Handbook a cura di Holden & Coombs), quindi ci concentreremo su quei materiali che sono specifici per gli HDI.

Il mercato attuale dei materiali HDI a livello mondiale è stato stimato da BPA Consulting Ltd. a 83 milioni di metri quadrati. La suddivisione di BPA Consulting degli undici (11) materiali HDI utilizzati, in ordine di utilizzo:

- Prepreg perforabili con laser-40,4%

- RCC-28,3%

- Prepreg convenzionali-17,2%

- ABFilm-5,0%

- Epossidica-3,3%

- Altro-3,2%

- BT-1,8%

- Aramidico-0,4%

- Polimide-0,3%

- Film secco fotoreattivo-0,1%

- Liquido fotoreattivo-~0,0%

I principali componenti materiali dei PCB sono la resina polimerica (dielettrico) con o senza riempitivi, rinforzo e lamina metallica. Una costruzione tipica è mostrata nella Figura 1. Per formare un PCB, strati alternati di dielettrico, con o senza rinforzo, sono impilati tra gli strati di lamina metallica.

La maggior parte dei materiali sono in resina epossidica, ma alcuni sono in BT, PPE, estere cianato e acrilati modificati. I materiali più recenti sono il numero crescente di prepreg perforabili con laser.

FIGURA 1. Costruzione di un laminato PWB [Fonte: PC Handbook, 7a Ed]

DIELETTRICI E ISOLANTI

La resina di base dell'industria è stata la resina epossidica. L'epossidica è stata un pilastro grazie al suo costo relativamente basso, eccellente adesione (sia alle lamine metalliche che a se stessa) e buone proprietà termiche, meccaniche ed elettriche. Con l'entrata in gioco della richiesta di migliori prestazioni elettriche, capacità di resistere alle temperature della saldatura senza piombo (vedi Tabella 1) e conformità ambientale, la chimica di base dell'epossidica è stata notevolmente modificata nel corso degli anni.

Gli epossidi sono resine termoindurenti e utilizzano indurenti e catalizzatori per facilitare le reazioni di reticolazione che portano al prodotto finale indurito. Gli epossidi sono anche intrinsecamente infiammabili, quindi vengono incorporati ritardanti di fiamma nella resina per ridurre notevolmente l'infiammabilità. Tradizionalmente, l'agente di indurimento principale era il Dicy, ma ora vengono utilizzati vari composti fenolici. I composti tradizionali di bromo (ad es., TBBA) utilizzati come ritardanti di fiamma stanno venendo sostituiti con altri composti, come quelli contenenti fosforo, a causa delle preoccupazioni riguardanti il bromo che entra nell'ambiente quando i PCB vengono smaltiti. Molte aziende hanno adottato un requisito "Senza Alogeni" in previsione di un divieto futuro o per apparire "ecologici".

TABELLA 1. Le quattro importanti caratteristiche termiche di un laminato "senza piombo" e STII.

FIGURA 2. Alcuni valori STII di laminati comuni.

Altre resine comunemente utilizzate sono tipicamente selezionate per affrontare specifiche lacune dei sistemi a base di resina epossidica. La BT-Epoxy è comune per i pacchetti di chip organici a causa della sua stabilità termica, mentre le resine poliimide e estere cianato sono utilizzate per migliori proprietà elettriche (bassa Dk e Df) così come per una maggiore stabilità termica. Talvolta queste vengono miscelate con l'epossidica per ridurre i costi e migliorare le proprietà meccaniche. Una proprietà termica importante per l'assemblaggio senza piombo è lo STII e alcuni valori di laminati sono visibili in Figura 2.

Oltre alle resine termoindurenti, vengono utilizzate resine termoplastiche, inclusi poliimide e politetrafluoroetilene (PTFE). A differenza della versione termoplastica di poliimide, che è relativamente fragile, la versione termoindurente è flessibile ed è fornita in forma di film. È tipicamente utilizzata per realizzare circuiti flessibili così come i circuiti combinati chiamati rigido-flessibili. È anche più costosa dell'epossidica ed è utilizzata solo quando necessario.

Per aiutarti nella selezione del laminato adeguato per HDI, la Figura 3 mostra una selezione di laminati da tutto il mondo e la loro equivalenza.

FIGURA 3. Grafico di sostituzione dei laminati per molti laminati PCB

MATERIALI RINFORZATI

Fibra di vetro convenzionale e perforabile con laser

La maggior parte dei materiali dielettrici utilizzati per realizzare circuiti stampati incorpora un rinforzo nel sistema di resina. Il rinforzo di solito assume la forma di fibra di vetro tessuta. La fibra di vetro tessuta è come qualsiasi altro tessuto, composta da filamenti individuali intrecciati insieme su un telaio. Utilizzando filamenti di diverso diametro e diversi modelli di tessitura, vengono creati diversi stili di tessuto in vetroresina.

La fibra di vetro aggiunge sia durabilità meccanica che termica al dielettrico, ma presenta alcuni problemi quando utilizzata in costruzioni HDI. La figura 5 mostra che il tessuto di vetro è intrecciato, e la tabella mostra gli stili, i filati e lo spessore di questi filati. Quando si utilizzano laser per creare i via, la differenza nei tassi di ablazione tra la fibra di vetro e la resina circostante può causare una scarsa qualità del foro. Inoltre, poiché il tessuto di fibra di vetro non è uniforme a causa della presenza di aree senza vetro, aree con un solo filo e le intersezioni dei fili (noti anche come nocche), è difficile impostare i parametri di foratura per tutte queste regioni. Di solito la foratura è impostata per la regione più difficile da forare, che è l'area delle nocche.

I produttori di fibra di vetro hanno creato i cosiddetti dielettrici perforabili con laser disperdendo i fili in entrambe le direzioni e rendendo il tessuto più uniforme, il che minimizza le aree senza fibra di vetro così come l'area del nodo. La figura 4 mostra i 12 LDP attualmente disponibili e le loro proprietà. È ancora necessaria più energia per penetrare la fibra di vetro rispetto alla resina, ma ora i parametri di foratura possono essere ottimizzati per ottenere risultati consistenti in tutto il pannello.

FIGURA 4. Tabella delle specifiche del tessuto per fibra di vetro perforabile con laser.

RCCs

Foglio di Rame Rivestito di Resina (RCC)

Le limitazioni dei dielettrici rinforzati con fibra di vetro hanno spinto le aziende a cercare soluzioni dielettriche alternative. Oltre ai problemi con la foratura laser (qualità del foro scadente e lunghi tempi di foratura), lo spessore della fibra di vetro intrecciata limitava quanto sottili potessero essere i PCB. Per superare questi problemi, il foglio di rame è stato utilizzato come supporto per il dielettrico in modo che potesse poi essere incorporato nel PCB. Questi materiali sono chiamati "Rame Rivestito di Resina" o RCC. Il foglio di RCC è prodotto utilizzando un processo da rotolo a rotolo.

FIGURA 5. Foto di tessuti di fibra di vetro standard e perforabili con laser

Il rame passa attraverso una testa di rivestimento e la resina viene depositata sul lato trattato del rame. Successivamente, attraversa forni di essiccazione ed è parzialmente indurito o "B" staged, il che gli permetterà di fluire e riempire le aree intorno alla circuitazione interna e di aderire al nucleo. I sistemi di resina sono solitamente modificati con un restrittore di flusso per prevenire un'eccessiva fuoriuscita durante il processo di laminazione.

La maggior parte della lamina RCC è prodotta in questo modo, ma esistono tipi aggiuntivi. Uno di questi tipi è un prodotto a due stadi (Figura 6). Dopo che il primo strato di resina è stato rivestito, viene passato nuovamente attraverso il rivestitore per aggiungere un secondo strato. Durante la seconda applicazione, il primo strato viene completamente indurito, mentre il secondo strato è "B" staged. Il vantaggio di questo processo è che il primo stadio agisce come uno stop fisso e garantisce uno spessore minimo tra gli strati. Lo svantaggio è che il prodotto è più costoso della versione con un solo rivestimento.

Per tutti i vantaggi della lamina RCC, ci sono preoccupazioni riguardo la mancanza di rinforzo in termini di stabilità dimensionale e controllo dello spessore. Un nuovo materiale è stato sviluppato per affrontare queste preoccupazioni. MHCG di Mitsui Mining and Smelting incorpora un vetroresina ultrathin (1015 o 1027) durante il processo di rivestimento con resina. La vetroresina è così sottile che non può essere trasformata in un prepreg poiché non può passare attraverso una torre di trattamento come la vetroresina tradizionale. È disponibile anche un RCC in poliimide/epossidico.

La vetroresina non influisce significativamente sulla perforazione laser, eppure fornisce una stabilità dimensionale uguale o migliore rispetto al prepreg standard. Ora sono disponibili strati dielettrici sottili fino a 25 micron che permettono prodotti multistrato molto sottili.

Il costo è un altro aspetto della lamina RCC che preoccupa. Le lamine RCC costano quasi sempre più della combinazione equivalente di prepreg/ lamina di rame. Tuttavia, la lamina RCC può effettivamente risultare in un prodotto meno costoso quando si prende in considerazione il tempo di perforazione laser. Man mano che il numero di fori e la dimensione dell'area aumentano, il miglioramento della produttività dei trapani laser compensa più che ampiamente il costo maggiore della lamina RCC.

FIGURA 6. Quattro stili disponibili di rame rivestito con resina (lamina)

ALTRI DIELETTRICI

L'epossidico liquido ottimizzato può offrire il costo più basso tra tutti i dielettrici per HDI. È anche il più facile da applicare in strati sottili per il cablaggio a linee sottili. Può essere rivestito tramite serigrafia, rivestimento verticale o orizzontale con rullo, rivestimento a menisco o a tenda. Il marchio Taiyo Ink è il più utilizzato, ma anche Tamura, Tokyo Ohka Kogyo e Asahi Denka Kogyo hanno prodotti disponibili.

Eteri Polifenilici/Ossido di Polifenilene: M.P > 288° C sono termoplastici di Eteri Polifenilici (PPE) o Ossido di Polifenilene (PPO) con punti di fusione ben oltre 288°-316° C. Le miscele PPO/Epossidica hanno un Tg >180° C con temperature di decomposizione più elevate. La loro popolarità deriva dall'eccellente prestazione elettrica, dovuta al fatto che hanno costanti dielettriche e tangenti di perdita inferiori rispetto a molti dei termoindurenti come l'epossidica e il BT, con basso assorbimento d'acqua. I loro alti punti di fusione e la resistenza chimica rendono il desmearing un processo critico.

PROPRIETÀ ELETTRICHE

La figura 7 mostra le costanti dielettriche (Dk) e i fattori di dissipazione (Dj) dei dielettrici più popolari, inclusi quelli adatti per logiche ad altissima velocità. La tabella 2 elenca altre caratteristiche elettriche correlate alle prestazioni ad alta velocità per il design HDI.

FIGURA 7. Le caratteristiche elettriche di vari laminati in base alla loro costante dielettrica e al fattore di dissipazione

TABELLA 2. Altre importanti considerazioni sulle prestazioni elettriche quando si progettano circuiti ad alta velocità.

ABILITAZIONE DI TRACCE E SPAZI FINI

Per logiche ad altissima velocità, i segnali viaggiano sulla superficie del conduttore (Effetto Pelle). Lamine di rame lisce consentono la fabbricazione di tracce e spazi molto fini con minori perdite di rame. (Vedi Figura 8) nella Figura 9, tracce ultra-fini sono possibili con le lamine di rame da 5 micron e 3 micron, o con un processo mSAP.

FIGURA 8. Il trattamento della lamina per l'adesione si presenta in quattro profili ed è importante per le perdite di rame (effetto pelle)

FIGURA 9. Una lamina di rame molto sottile e liscia può permettere tracce e spazi molto fini (8um/8um)

I materiali per Interconnessioni ad Alta Densità sono un argomento serio per i progettisti di PCB e gli Ingegneri Elettrici. Esistono diverse buone risorse sull'argomento dei materiali per i PCB e l'attenzione qui è stata rivolta ai materiali HDI per aiutare l'ingegnere a progettare circuiti stampati.

CAPITOLO 3

Processo di Fabbricazione HDI

FABBRICAZIONE INIZIALE HDI

I circuiti stampati ad alta densità di interconnessione sono in realtà iniziati nel 1980, quando i ricercatori hanno iniziato a indagare modi per ridurre le dimensioni dei via. Il primo innovatore non è noto, ma alcuni dei pionieri più antichi includono Larry Burgess di MicroPak Laboratories (sviluppatore di LaserVia), il Dr. Charles Bauer presso Tektronix (che ha prodotto via fotodielettrici), e il Dr. Walter Schmidt presso Contraves (che ha sviluppato via incisi al plasma).

La prima produzione di circuiti stampati stratificati o sequenziali è apparsa nel 1984, iniziando con le schede computer FINSTRATE di HewlettPackard forate al laser, seguite nel 1991 in Giappone con i Circuiti Laminari Superficiali (SLC) [2] di IBM-YASU e in Svizzera con DYCOstrate [3] di Dyconex. La figura 1 mostra una di quelle prime schede FINSTRATE di Hewlett Packard, sulla copertina del Hewlett-Packard Journal (1983).

HP Finstrate Laser-Via

HP non aveva intenzione di sviluppare microvie forate con laser. Queste sono state il risultato dell'ingegneria inversa del loro nuovo chip per microcomputer a 32 bit. Lo hanno chiamato il chip “FOCUS”, un microprocessore a 32 bit sviluppato in NMOS-III, che ha la caratteristica di essere molto esigente in termini di corrente. Una delle prime sorprese con questo nuovo microprocessore è stata che non era in grado di gestire l'induttanza di una via passante standard di 0,3 mm di diametro in una scheda spessa 1,6 mm. Poteva gestire solo 20-30 nHenry di induttanza, o una via cieca di 0,125mm. La seconda sorpresa è stata che non aveva l'energia per gestire le perdite normali di FR-4 (Dj=0.020), quindi è stato utilizzato puro politetrafluoroetilene (PTFE). Il requisito del circuito integrato (IC) per il raffreddamento richiedeva una scheda con nucleo metallico con microvie cieche molto piccole e un dielettrico a bassissima perdita. La scheda risultante era una tecnologia di costruzione con nucleo in rame che aveva circuiti integrati (IC) collegati direttamente con wire-bonding.

FIGURA 1. Il primo PCB con microvia in produzione generale. Il FINSTRATE di Hewlett Packard è stato messo in produzione nel 1984. Era una tecnologia di costruzione su nucleo di rame, con PTFE puro come dielettrico che aveva circuiti integrati (IC) collegati direttamente con wire-bonding.

Foto IBM SLC

Dall'introduzione della tecnologia SLC di IBM nel 1991, sono state sviluppate e implementate molte varianti di metodi per la produzione di massa di schede di cablaggio HDI, giudicate in termini di volume prodotto, la tecnologia di foratura laser è quella. Altri metodi sono ancora utilizzati da un numero di produttori di PWB, ma su scala molto più piccola.

Tuttavia, verrà posta una maggiore enfasi sul processo di foratura laser (da qui in poi laser via) poiché è il processo più popolare oggi e sembra che la sua popolarità crescerà in futuro. Bisogna capire che la formazione del foro via è solo un elemento della fabbricazione delle schede di cablaggio HDI. La fabbricazione di schede di cablaggio HDI con fori microvia coinvolge molti processi non comuni alla fabbricazione di schede convenzionali.

Fondamenti della Fabbricazione HDI

La figura 2 mostra la suddivisione del processo di fabbricazione delle Tecnologie di Costruzione Sequenziale (SBU) o dei collegamenti ad alta densità. I tre elementi base sono:

- Formato dielettrico

- Formazione delle vie

- Metodi di metallizzazione

FIGURA 2. La tecnologia di costruzione sequenziale (HDI) presenta tre caratteristiche principali: Formato dielettrico, Formazione delle vie e Metodi di metallizzazione (Cortesia di DuPont.)

Il processo di fabbricazione per ogni tecnologia microvia inizia con un nucleo base, che può essere un semplice circuito stampato a doppia faccia che trasporta piani di alimentazione e di massa, o un circuito stampato multistrato che trasporta alcuni schemi di segnale in aggiunta ai piani di alimentazione e di massa. Il nucleo di solito ha fori passanti metallizzati (PTH). Questi PTH diventano BVH. Un tale nucleo è spesso chiamato nucleo attivo.

Dielettrici e Isolanti

Una panoramica dei materiali dielettrici e conduttivi applicati utilizzati nella fabbricazione di microvia è coperta dalla norma IPC-4104A. Alcuni di questi dielettrici possono essere utilizzati sia nell'imballaggio dei chip che nelle applicazioni PWB HDI. Si fanno riferimenti incrociati alle specifiche materiali pertinenti della specifica IPC/JPCA-4104 per materiali HDI e microvia.

La selezione dei materiali deve rispondere a queste domande:

- Il dielettrico utilizzerà una chimica compatibile con l'attuale chimica utilizzata dal materiale del substrato di base?

- Il dielettrico avrà un'adesione del rame placcato accettabile? (Molti produttori di apparecchiature originali [OEM] desiderano >6 lb./in. [1.08 kgm/ cm] per 1 oz. [35.6 µm] di rame.)

- Il dielettrico fornirà uno spazio dielettrico adeguato e affidabile tra i strati metallici?

- Soddisferà le esigenze termiche?

- Il dielettrico fornirà un desiderabile Tg “alto” per il bonding dei fili e il lavoro di riparazione?

- Sopravviverà allo shock termico con più strati SBU (ad esempio, galleggiamenti della saldatura, cicli termici accelerati, più riflussi)?

- Avrà microvie placcabili e affidabili (cioè, avrà la latitudine per garantire una buona placcatura sul fondo della via)?

- La selezione del materiale deve rispondere a queste domande:

- Il dielettrico utilizzerà una chimica compatibile con l'attuale chimica utilizzata dal materiale del substrato principale?

- Il dielettrico avrà un'adesione del rame placcato accettabile? (Molti produttori di apparecchiature originali [OEM] desiderano >6 lb./in. [1.08 kgm/ cm] per 1 oz. [35.6 µm] di rame.)

- Il dielettrico fornirà uno spazio dielettrico adeguato e affidabile tra i strati metallici?

- Soddisferà le esigenze termiche?

- Il dielettrico fornirà un desiderabile Tg "alto" per il wire bonding e il rework?

- Sopravviverà allo shock termico con più strati SBU (ad esempio, galleggiamenti di saldatura, cicli termici accelerati, più riflussi)?

- Avrà microvie placcabili e affidabili (cioè, avrà la latitudine per garantire una buona placcatura sul fondo della via)?

Ci sono nove diversi materiali dielettrici generali utilizzati nei substrati HDI. Fogli slash IPC come IPC-4101B e IPC-4104A coprono molti di questi, ma molti non sono ancora specificati dagli standard IPC. I materiali sono: Ci sono nove diversi materiali dielettrici generali utilizzati nei substrati HDI. Fogli slash IPC come IPC-4101B e IPC-4104A coprono molti di questi, ma molti non sono ancora specificati dagli standard IPC. I materiali sono:

- Dielettrici Liquidi Fotosensibili

- Dielettrici in Pellicola Secca Fotosensibile

- Pellicola Flessibile in Poliimide

- Pellicole Asciutte Termoindurenti

- Dielettrico Liquido Termoindurente

- Foglio di Rame Rivestito di Resina (RCC), a doppio strato e rinforzato

- Nuclei e Prepregs FR-4 Convenzionali

- Nuovi Prepregs ‘spread-glass’ perforabili con laser (LD)

- Termoplastici

Formazione di Via di Interconnessione

Questa sezione discute i processi che impiegano varie tecniche di formazione dei fori passanti tramite trapanazione. La trapanazione attraverso-via è possibile al di sotto di 0,20 mm (0,008 pollici), ma il costo e la praticità scoraggiano questa pratica. Al di sotto di 0,20 mm (0,008 pollici), il laser e altri processi di formazione dei via sono più convenienti. Esistono molti metodi differenti per formare gli IVH utilizzati nei processi HDI. La trapanazione laser è la più prominente. Questi diversi metodi di formazione dei via hanno alcuni limiti sulla dimensione minima dei via che possono formare, così come differenze significative nella velocità di formazione dei via.

Trapanazione Meccanica

La tecnica più antica per la formazione di via ciechi e sepolti è la trapanazione meccanica e la laminazione sequenziale, come mostrato nelle Figure 3a e 3b. Sono stati fatti progressi sia nella fabbricazione di piccoli punte da trapano sia nella trapanazione meccanica ad alta velocità per permettere l'uso di questa tecnica in alcune circostanze.

FIGURA 3. La trapanazione meccanica dei piccoli via tramite profondità controllata, Figura 3a, o laminazione sequenziale, Figura 3b, è come l'HDI è iniziato nella produzione di massa.

FIGURA 4. La creazione del via cieco in un pannello PWB è normalmente realizzata con la tecnologia laser, ma sono stati utilizzati anche processi di via di massa come l'incisione chimica, il plasma o i dielettrici fotochimici.

Tecnologia Laser Via

La lavorazione laser via è di gran lunga il processo più popolare per la formazione di microfori via. Tuttavia, non è il processo di formazione via più veloce. L'incisione chimica di piccoli via è la più rapida, con un tasso stimato da 8.000 a 12.000 via al secondo. Questo vale anche per la formazione di via al plasma e la formazione di fotovia (Figura 4). Questi sono tutti processi di formazione di via di massa. La perforazione laser è una delle tecniche più antiche per la generazione di microvia. [1] Le lunghezze d'onda per l'energia laser sono nella regione infrarossa e ultravioletta. La perforazione laser richiede la programmazione della dimensione della fluenza del fascio e dell'energia. Fasci ad alta fluenza possono tagliare metallo e vetro, mentre fasci a bassa fluenza rimuovono in modo pulito i materiali organici ma lasciano i metalli intatti. Viene utilizzata una dimensione del punto del fascio piccola come circa 20 micron (<1 mil) per i fasci ad alta fluenza e circa 100 micron (4 mil) a 350 micron (14 mil) per i fasci a bassa fluenza. [2] [3]

La maggior parte dei processi laser utilizza laser CO2 o UV poiché sono i laser più facilmente disponibili ed economici. Quando si utilizza un laser CO2 per produrre vie in laminati epossidici, il rame deve essere rimosso sopra l'area da ablare (Vedi Figura 5). Il laser CO2 è principalmente utilizzato per laminati non supportati da vetro. Questo include laminati non supportati come il poliimide flessibile e il rame rivestito di resina (RCC®) e laminati rinforzati con materiali alternativi come le fibre di aramide. I laser CO2 TEA modificati (Transversely Excited Atmospheric) sono specificamente creati per incidere attraverso le fibre di vetro utilizzando lunghezze d'onda di 9.000 nm e potenze di picco superiori.

Tuttavia, esistono molte varianti. Ai fini della perforazione di fori microvia, ci sono cinque sistemi laser: UV/Eximer, UV/Yag, CO2, Yag/CO2 e combinazioni CO2/TCO2. Esistono anche molti materiali dielettrici: RCC, solo resina (film secco o resina liquida) e prepreg rinforzato. Pertanto, il numero di modi per realizzare fori microvia con sistemi laser è determinato dalla permutazione di cinque sistemi laser e questi materiali dielettrici, come mostrato in Figura 5.

I laser di potenza superiore (ad esempio, Ultra Violetto-UV) possono rimuovere vetro e rame e quindi possono essere utilizzati con laminati convenzionali, ma sono tipicamente più lenti nel tagliare il rame e le fibre di vetro. Ci sono diversi fattori da considerare nella lavorazione dei via con laser: l'accuratezza di posizione dei fori laserati (fori microvia), diametri irregolari dei fori, e cambiamento dimensionale del pannello dopo la cura del dielettrico, cambiamento dimensionale del pannello dovuto a variazioni di temperatura e umidità, accuratezza di allineamento della macchina di foto-esposizione, natura instabile dell'arte negativa, e così via. Questi dovrebbero essere attentamente monitorati e sono importanti per tutti i processi di fori microvia.

FIGURA 5. I tre principali processi di ablazione laser dei via ciechi; c. apertura della finestra nel foglio di rame usando UV o trattamenti speciali con laser CO2; d. Incisione di una finestra nel foglio di rame e poi lasing dei dielettrici; e. Lasing Eximer del via nei materiali e poi metallizzazione del dielettrico con sputtering o rame elettroless mSAP.

Metodo di Metallizzazione

L'ultimo processo è la metallizzazione dei via. Ci sono quattro metodi differenti di metallizzazione degli IVH utilizzati nei processi HDI. I metodi sono:

- Elettrodeposizione convenzionale e Elettroless di Rame

- Conduzione convenzionale in Grafite o altri Polimeri

- Elettroless di Rame Completamente e Semi-Additivo

- Paste o Inchiostri Conduttivi (Fig. 6f e 6g)

Il laser è il metodo più comune per la produzione di microvie da riempire con una pasta conduttiva. I laser sono capaci di ablare il materiale dielettrico e di fermarsi quando intercettano il circuito in rame, quindi sono particolarmente adatti per la creazione di vie cieche controllate in profondità. La Figura 6 mostra questi due principali processi di microvia.

FIGURA 6. Due dei processi asiatici più popolari per la metallizzazione dei fori micro-via con polimeri conduttivi; f. Il processo BBiT serigrafa una pasta conduttiva d'argento su un foglio di rame e lo lamina nel nucleo a due lati; g. Varie paste conduttive vengono serigrafate nei fori trapanati con laser nel dielettrico in fase b e poi laminate con un foglio di rame nel nucleo.

CAPITOLO 4

Fondamenti di Progettazione per HDI

DEFINIRE LA DENSITÀ DI INTERCONNESSIONE

Quando si pianifica un design HDI, ci sono misure di prestazione o metriche per il processo HDI. Come il triangolo nella Figura 1, queste tre catene vitali del Processo HDI sono elementi della densità di interconnessione.

FIGURA 1. Metriche di Design HDI

COMPLESSITÀ DI ASSEMBLAGGIO

Due misure della difficoltà di assemblare componenti montati in superficie, Densità dei Componenti (Cd), misurata in parti per pollice quadrato (o per centimetro quadrato) e Densità di Assemblaggio, (Ad), in terminali per pollice quadrato o per centimetro quadrato.

IMBALLAGGIO DEI COMPONENTI

Due misure della difficoltà di assemblare in superficie Il grado di sofisticazione dei componenti, Complessità dei Componenti, (Cc), misurata dal numero medio di terminali (I/O) per componente. Una seconda metrica è il passo dei terminali dei componenti.

DENSITÀ DELLA SCHEDA DI CIRCUITO STAMPATO

La quantità di densità (o complessità) di un circuito stampato, Wd, misurata come la lunghezza media delle tracce per pollice quadrato di quella scheda, includendo tutti i livelli di segnale. La metrica è pollici per pollice quadrato o cm per centimetro quadrato. Un secondo parametro è il numero di tracce per pollice lineare o per cm lineare. La densità del PWB è stata derivata assumendo una media di tre nodi elettrici per rete e che il terminale del componente fosse un nodo della rete. Il risultato è stata un'equazione che afferma che la densità del PWB è volte la radice quadrata delle parti per pollice quadrato moltiplicata per il numero medio di terminali per parte. β è 2,5 per l'area ad alta analogica/discreta, 3,0 per l'area analogica/digitale e 3,5 per l'area digitale/ASIC:

Densità PWB (Wd) = β √ [Cd] x [Cc]

= β √ [parti per sq. in.] x [terminali medi per parte]

Dove:

p = Numero di componenti (parti)

l = Numero di terminali per tutti i componenti

a = Area della superficie superiore della scheda (pollici quadrati)

MAPPA DELLA TECNOLOGIA DI IMBALLAGGIO

La Figura 2 è ciò che io chiamo una Mappa della Tecnologia di Packaging. La Mappa della Tecnologia di Packaging è stata mostrata per la prima volta da Toshiba nel gennaio del 1991. [1].

Una seconda caratteristica preziosa della mappa è l'area in alto a destra. Questa è la "Regione delle Interconnessioni Avanzate". Qui è necessario avere una Struttura HDI. Le linee tratteggiate indicano la barriera o il muro dell'HDI! Attraversalo e diventa conveniente utilizzare l'HDI. Spostati troppo in là e diventa una necessità.

FIGURA 2. La barriera del cablaggio attraverso foro (TH) come funzione di un tipico assemblaggio.

La mappa del packaging viene creata misurando le dimensioni di un assemblaggio, il numero di componenti e i terminali di questi componenti. I componenti includono entrambi i lati di un assemblaggio così come le dita o i contatti ai bordi. Attraverso la semplice divisione dei terminali per parti e parti per area dell'assemblaggio, sono noti gli assi X e Y. Tracciando i componenti per pollice quadrato (o componenti per centimetro quadrato) contro la media dei terminali per componente su un grafico logaritmico, la densità di cablaggio del PWB in pollici per pollice quadrato (o centimetri per centimetro quadrato), e la Complessità dell'Assemblaggio (in terminali per pollice quadrato o terminali per centimetro quadrato) possono essere calcolati. La densità dell'assemblaggio è semplicemente l'asse X moltiplicato per l'asse Y.

BARRIERA DI CABLAGGIO PASSANTE

Quando il grafico (Fig. 2) viene utilizzato per analizzare gli assemblaggi di componenti montati in superficie, tre principali zone emergono sul grafico di imballaggio, motivo per cui lo chiamo una Mappa. La prima è prodotti con un alto contenuto di dispositivi analogici e componenti discreti. Prodotti tipici sono videocamere, cercapersone e telefoni cellulari (C-C’). Hanno la più alta complessità di assemblaggio. Fino a 300-400 piedini per pollice quadrato (47 piedini per centimetro quadrato). Il secondo gruppo è prodotti con un alto grado di componenti digitali e alcuni discreti misti. Computer portatili, desktop, strumenti, apparecchiature mediche e router per telecomunicazioni sono esempi (A-A’). L'ultimo gruppo ha un uso altamente integrato di IC. PCMCIA, memoria flash, SiPs e altri moduli sono tipici di questo gruppo (B-B’). Questo gruppo ha la più alta densità di cablaggio PWB di oltre 160 pollici per pollice quadrato (25 centimetri per centimetro quadrato). La figura mostra liberamente le tre regioni.

Quando si guarda la Figura, le linee di Complessità di Assemblaggio si incrociano con le linee di Densità di Cablaggio. A livelli discreti elevati, è richiesto meno cablaggio per la quantità di densità di assemblaggio. A livelli elevati di ASIC (e bassi discreti), è richiesto molto più cablaggio per connettere i componenti. Questo rende metriche di assemblaggio come i piedini per pollice quadrato un buon indicatore, ma non adeguato a sostituire la densità di cablaggio del PWB.

IL PROCESSO GENERALE DI PROGETTAZIONE PCB

Il processo di progettazione PCB utilizzando la tecnologia HDI è mostrato nella Figura 3. Quando si progetta con tecnologie HDI, il primo passo - [Pianificare la Progettazione] è il più importante. L'efficienza del routing per HDI dipende dallo stackup, dall'architettura dei via, dal posizionamento dei componenti, dal fanout dei BGA e dalle regole di progettazione, come visto nella Figura 4. Ma l'intera Catena di Valore HDI deve essere presa in considerazione, inclusi i rendimenti della fabbricazione, le considerazioni di assemblaggio e il test in circuito. Lavorare con il proprio fabbricatore e assemblatore di PWB è essenziale per una progettazione di successo.

FIGURA 3. Una panoramica generale del processo di progettazione e layout PCB.

STANDARD, LINEE GUIDA, SPECIFICHE E RIFERIMENTI HDI

Quando ci si avvicina alla progettazione HDI, il punto di partenza sono le Linee Guida e gli Standard IPC. Quattro si applicano specificamente alla progettazione HDI, come visto nella Figura 5.

FIGURA 4. Un processo di pianificazione HDI consigliato da aggiungere al processo generale di progettazione PCB

- IPC/JPCA-2315: Questa è una panoramica dell'HDI e fornisce modelli per la stima della densità di progettazione.

- IPC-2226: Questa specifica istruisce gli utenti sulla formazione di microvia, sulla selezione della densità di cablaggio, sulla selezione delle regole di progettazione, sulle strutture di interconnessione e sulla caratterizzazione dei materiali. È inteso a fornire standard per l'uso nella progettazione di circuiti stampati che utilizzano tecnologie microvia. [2]

- IPC-4104: Questo standard identifica i materiali utilizzati per le strutture di interconnessione ad alta densità. Le Specifiche dei Materiali HDI IPC4104 contengono i fogli slash che definiscono molti dei materiali sottili utilizzati per l'HDI. I fogli slash delle caratteristiche dei materiali sono divisi in tre principali tipi di materiali: Isolanti Dielettrici (IN); Conduttori (CD) e Conduttori e Isolanti (CI).

- IPC6016: Questo documento copre le prestazioni e la qualificazione per le strutture ad alta densità.

FIGURA 5. Standard e linee guida IPC

Cosa c'è di Diverso nel Progetto HDI?

TRE (3) NUOVI PRINCIPI

Ci sono tre (3) nuovi principi per il design HDI-microvia che non esistono nel design TH:

- Le microvie devono sostituire le vie passanti (TH), non essere usate solo "in aggiunta" alle vie TH.

- Considerare nuovi stack di strati che permettano l'eliminazione delle vie TH.

- Posizionare le microvie in modo tale che creino canali e viali per un routing migliorato (vedi Tabella 1).

LE MICROVIE CHE SOSTITUISCONO I FORI PASSANTI (TH)

L'idea principale è che le microvie sostituiscano o permettano la rimozione delle vie TH, consentendo così di migliorare la densità di routing sui strati interni di 2X o 3X, utilizzando lo spazio precedentemente occupato dalle vie TH. Questo permetterà di avere meno strati di segnale e meno strati di riferimento per questi strati di segnale.

Questo principio è più profondo di quanto possa sembrare a prima vista. Questo perché ci sono tre dimensioni su come vengono posizionate le microvie, vedi Figura 6):

TABELLA 1. Nuovi principi per il design HDI non utilizzati per i multistrati TH

- Le vie cieche possono essere "spostate o oscillate" nell'angolo X-Y o theta per creare più spazio di routing.

- Le vie cieche possono essere posizionate su uno strato interno (3D) per creare ulteriori spazi di breakout

- La distanza centro-centro può essere modificata sugli strati interni per fornire spazio aggiuntivo per le tracce.

- Se tutto ciò avviene sul lato primario o nelle sue vicinanze, verrà creato spazio sotto il BGA sul lato secondario per tracce o, più importante, per componenti discreti come i condensatori di decoupling.

FIGURA 6. Illustrazione dei vantaggi per il routing utilizzando i via ciechi

ALTERNATIVE DI STRATIFICAZIONE

Se studi il primo Principio e ti chiedi, "Quali compiti svolgono i miei via?" La risposta è che il via più comune su un PWB sono i via a GND. "Il secondo via più comune?", la risposta è ovvia, sono i via a PWR. Quindi, spostare il piano GND che solitamente è il Layer-2 fino alla superficie offre l'opportunità di eliminare tutti quei via a GND. Nello stesso modo, spostare il piano PWR più utilizzato fino al Layer-2 sostituirà quei TH con via ciechi. Questi offrono quattro (4) vantaggi rispetto alla stratificazione ‘microstrip’ convenzionale, come visto nella Figura 7:

- Non ci sono linee sottili da placcare o incidere sulla superficie.

- La superficie può essere un GND pour ininterrotto per ridurre EMI e RFI (gabbia di Faraday).

- Più il Layer-2 (PWR) è vicino al Layer-1 (GND), maggiore è la capacità planare disponibile e minore è l'induttanza planare della PDN.

- L'energia immagazzinata nella capacità planare può essere fornita ai componenti con la minore induttanza in serie disponibile, consentendo l'eliminazione della maggior parte dei condensatori di disaccoppiamento.

La Figura 7 mostra alcune delle configurazioni HDI più comuni per ridurre il numero di vie TH. Le tre configurazioni HDI comuni sono mostrate con le strutture di tipo IPC (I, II & III). I possibili dielettrici disponibili tra il Layer-1 e il Layer-2 possono essere prepreg convenzionali, prepreg perforabili con laser, RCC, RCC rinforzati o nuclei BC. Questi materiali sono descritti nel Capitolo 2 Materiali HDI. Se il dielettrico è sottile, allora è pratico utilizzare anche una 'via di salto' dal Layer-1 al Layer-3, risparmiando così il costo di non dover utilizzare una struttura di tipo IPC III. Anche se non viene impiegato un dielettrico sottile, qualsiasi spessore del dielettrico inferiore a 0,005 pollici (

FIGURA 7. Tre alternative di impilamento dei layer superficiali a confronto con le strutture IPC-Tipo I, II & III.

POSIZIONAMENTO DI VIA CIECHE PER APRIRE VIALI PIÙ AMPI

Una tecnica utile nel design HDI è l'utilizzo di via cieche per liberare più spazio di routing sul layer interno. Utilizzando via cieche tra le via passanti, lo spazio di routing raddoppia effettivamente sui layer interni, permettendo di connettere più tracce ai pin nelle file interne di un BGA. Come mostrato in Figura 6, per questo BGA da 1,0 mm, solo due tracce possono uscire tra le via sulla superficie. Ma sotto le via cieche, ora possono uscire sei tracce, aumentando il routing del 30%. Con questa tecnica, è richiesto un quarto del numero di layer di segnale per connettere un BGA complesso ad alto I/O. Le via cieche sono disposte per formare viali in formazione a croce, a L o diagonale. La scelta della formazione è determinata dall'assegnazione dei pin di alimentazione e terra. Questo è il motivo per cui, per un FPGA, riprogrammare la disposizione dei pin di alimentazione e terra può essere molto produttivo.

FIGURA 8. Definizione di near-via-in-Pad e movimentazione del ViP per creare canali per il routing.

FIGURA 9. I via ciechi possono essere utilizzati per formare viali negli strati interni consentendo il 30% in più di routing fuori dal BGA

Il microvia utilizzato per il fanout del BGA è stato mostrato nella Figura 9. Il microvia può essere posizionato fuori dal land del BGA (inserzione), parzialmente dentro/fuori dal land (vip parziale) o completamente nel 'pad' (vip) - vedi Figura 10. Se si posiziona il via nel pad, allora il via dovrebbe essere sempre 'decentrato' e non posizionato esattamente al centro del land. Questo per minimizzare eventuali 'vuoti' d'aria intrappolati durante la saldatura. Se il via è posizionato al centro del land del BGA, e non è riempito, quando la pasta di saldatura è applicata sul land, e il BGA posizionato sulla pasta, durante il riflusso, mentre la saldatura si fonde, la sfera del BGA scende e intrappola qualsiasi aria che possa esserci, molto come un 'tappo in una bottiglia'. Posizionando il via 'decentrato', l'aria ha la possibilità di sfuggire mentre la saldatura si fonde e fluisce nel microvia.

FIGURA 10. alternative al via cieco

FIGURA 11. Vista 3D dettagliata dei 'swing-vias' che si collegano a via sepolti e attraverso i fori

CAPITOLO 5

Progettazione Avanzata HDI con Altium

DEFINIZIONE DELLE STRUTTURE DEI VIA

La caratteristica distintiva degli Interconnessioni ad Alta Densità (HDI) è la presenza di via ciechi e sepolti. Oltre ai microvia, si utilizzano materiali sottili in combinazione con i via ciechi poiché il loro rapporto di aspetto è inferiore a 1.0. Come illustrato nel Capitolo 2, esistono numerosi nuovi materiali utilizzati nell'HDI che non compaiono nella costruzione di multistrato convenzionale; RCC, RRCF, dielettrici liquidi e a film secco e prepreg di vetro diffuso. Questo capitolo illustrerà l'uso di Altium Designer 19 nella creazione di queste costruzioni:

- Definizione degli stackup HDI

- Capacitanza Distribuita

- Definizione delle strutture Microvia

- Via Ciechi Sfasati

- Via Ciechi Saltati

- Via Ciechi Impilati

- Via Ciechi Forati Meccanicamente

- Breakout BGA

- Canali e Viali

- Routing su Coppie di Strati HDI

FIGURA 1 Facilità di definizione dello stackup in Altium Designer.

STACKUP HDI

Altium Designer include già alcuni materiali standard nella sua libreria. Dovrai aggiungere quei materiali HDI discussi nel Capitolo 2 di questa Guida. Questo si fa facilmente accedendo al Gestore del Pacchetto Strati scegliendo Strumenti>> Libreria Materiali dai menu principali. Questi possono poi essere utilizzati per un impilamento HDI come visto nella Figura 1.

Capacitanza Distribuita

Un gruppo molto speciale di materiali sottili sono quelli che creano capacitanza distribuita per la Rete di Distribuzione dell'Energia (PDN). Molti credono che ci siano solo pochi di questi materiali di 'capacitanza sepolta' ma in realtà, la lista è molto più ampia, come mostrato nella Tabella 1. Questo perché qualsiasi dielettrico di 0.000127 mm (0.005 pollici) o meno tra alimentazione e massa creerà capacitanze adatte ad attenuare qualsiasi rumore ad alta frequenza sulla PDN. Ovviamente, più sottile è il dielettrico e maggiore è la costante dielettrica, maggiore sarà il suo effetto, come mostrato nella Tabella 1. Questi dielettrici sono laminati rivestiti in rame (CCL), film di poliimide (film), prepreg e fogli rivestiti in resina (RCF).

TABELLA 1 32 dielettrici standard per PCB adatti per essere utilizzati come dielettrico distribuito per PDN; CCL, film di poliimide, prepreg e RCF.

DEFINIZIONE DELLE STRUTTURE MICROVIA

Altium ha reso molto semplice l'uso delle microvie. La difficoltà sta nel selezionare la giusta struttura microvia (HDI). Queste varie costruzioni sono mostrate nella Figura 2. Sono anche definite dall'IPC nello Standard di Progettazione HDI, IPC-2226. Come Tipo I fino a Tipo VII. Tutte queste possono essere utilizzate in Altium Designer, come illustrato nella Figura 3.

Le schermate in Altium non sono scalate per dimensioni, ma per costruzioni, la Visualizzazione dello Stack di Strati può fornire ciò.

TABELLA 1 32 dielettrici standard per PCB adatti per essere utilizzati come dielettrico distribuito per PDN; CCL, film di poliimide, prepreg e RCF.

FIGURA 3 Schermata di definizione delle vie HDI dove varie vie HDI sono assegnate a strati. La schermata delle proprietà definisce vari diametri.

Vie Cieche Sfasate

Le microvie sfalsate su un solo lato o su entrambi i lati con solo fori passanti rappresentano la struttura HDI più comune e meno costosa. Le varie strutture di microvia di Altium sono mostrate nella Figura 4, includendo sfalsate, saltate e sepolte. Le vie HDI sono impostate per default al centro, ma dopo il posizionamento possono essere spostate per essere adiacenti o inserite (come visto nelle Figure 8 & 10 del Capitolo 4).

FIGURA 4 La via sfalsata attraversa solo uno strato alla volta.

La Figura 5 mostra il tipo di vie sfalsate a forma di albero a gomiti secondo lo Standard di Progettazione HDI IPC-2226. La distanza tra le microvie sfalsate può variare da inserita ad adiacente fino a uno stile completo a dogbone.

Quando si utilizzano microvie sfalsate multiple per connettere strati interni, è preferibile che le microvie ruotino, come in un albero a gomiti, al fine di minimizzare l'effetto delle vie durante eventuali escursioni termiche. Poiché queste vie si espandono quando riscaldate, influenzeranno altre vie nelle loro vicinanze, (come mostrato nella Figura 6). Assicurati di contattare il tuo fabbricante di PCB per la compatibilità dei materiali e del processo se è prevista una costruzione HDI con più strati. La Figura 5 mostra il tipo di vie sfalsate in stile albero a gomiti secondo lo Standard di Design HDI IPC-2226. La distanza tra microvie sfalsate può variare da inserita ad adiacente fino a uno stile completo a dogbone.

FIGURA 5 Costruzione delle vie sfalsate in stile ‘albero a gomiti’.

FIGURA 6 Strati HDI multipli in costruzione che si collegano a una via sepolta.

Evita le Vie Cieche

Il microvia di salto è speciale in quanto viene utilizzato per "saltare" lo strato adiacente successivo, come mostrato nella Figura 7. Poiché il microvia di salto può essere il più profondo tra i microvia, è importante che il progettista sia consapevole della capacità di un fabbricante di produrre e metallizzare un tale microvia. Molti non avranno questa capacità, quindi è saggio verificare prima di progettare con uno. E, come per tutti i via ciechi, il rapporto di aspetto può essere ridotto a 0,70:1,0 o addirittura 0,65:1,0, quindi il pad di superficie e il pad di destinazione saranno più grandi.

FIGURA 7 Il microvia di salto può passare tra due dielettrici (ad es. da Strato_1 a Strato_3) e viene utilizzato quando non è necessario un altro strato di costruzione completo.

Via Impilati

Le microvie impilate utilizzano la minima quantità di spazio sulla scheda ma sono significativamente più difficili da fabbricare. Questo deriva dalla necessità che il land di destinazione della microvia superiore abbia una superficie metallica solida a cui connettersi. Il processo richiede il riempimento della microvia o con materiali conduttivi e successiva placcatura (VIPPO) o con l'uso della "placcatura super riempitiva di rame" capace di placcare solidamente l'interno della microvia con rame. Questa struttura è mostrata nella Figura 8.

Attualmente, si raccomanda di non impilare le microvie su una via sepolta forata più grande. Preoccupazioni sulla affidabilità sono emerse da questa pratica. Assicurati di contattare il tuo fabbricante di PCB riguardo questa costruzione e leggi il White Paper IPC su "Performance-Based Printed Board OEM Acceptance-Via Chain Continuity Reflow Test: The Hidden Reliability Threat-Weak Microvia Interface-IPC-WP-023" di maggio 2018.

FIGURA 8 Le microvie impilate richiedono una superficie metallica solida per il "pad di atterraggio" della microvia superiore. La microvia inferiore necessita che il suo vuoto prodotto dal laser sia riempito e placcato.

Vie Cieche Forate Meccanicamente

I cosiddetti microvias possono anche essere forati meccanicamente dalla superficie. Questi hanno di solito diametri maggiori rispetto ai microvias forati con laser e possono avere requisiti speciali per lo spazio tra i layer, poiché il trapano ha una punta conica, può oscillare e sono molto fragili.

Questo si applica anche ai materiali sottili a 2 lati laminati sequenzialmente. Questo è mostrato nella Figura 9 e può essere utilizzato in Altium sia come una Proprietà (non un microvia) che con la proprietà di Backdrilling.

FIGURA 9 I microvias forati meccanicamente possono essere trattati come “Backdrilling” o non selezionando la casella microvia nelle Proprietà.

BGA BREAKOUT

I BGA a passo fine sono espansi utilizzando il microvia all'interno del pad o utilizzando un microvia che tocca solo il pad SMT. Se si effettua il routing con tracce da 0,1 mm o 0,075 mm, allora lo spazio tra i via è mostrato nella Tabella 2. La Figura 10 mostra questi possibili schemi di routing di breakout per diversi BGA a passo fine.

Si noti nella Figura 10 che per i passi da 0,5 mm e 0,4 mm i fori dei via non sono al centro delle piazzole. Ciò serve a migliorare lo spazio sulle tracce negli strati interni ad un minimo di 0,075 mm. Il BGA con passo di 0,5 mm con la piazzola SMT da 0,25 mm e il pad dello strato interno da 0,22 mm è illustrato. Quando si selezionano le regole di progettazione per i BGA a passo fine, assicurarsi di contattare il proprio fabbricante di PCB preferito per scoprire quali geometrie può supportare e quali tolleranze può mantenere.

TABELLA 2 Regole di progettazione per le piazzole SMT BGA, via ciechi, larghezze delle tracce e spaziature per passi fini di 0,65 mm, 0,5 mm e 0,4 mm.

Oltre al tradizionale breakout dei BGA in direzione N-S-E-W, i microvias, a causa della loro dimensione molto più piccola, consentono due nuovi metodi di breakout dei BGA che aumentano notevolmente la densità di routing e riducono il numero di strati; i Canali e il posizionamento dei Swing-via.

FIGURA 10, Illustrazioni delle regole di progettazione per le piazzole SMT BGA, i via ciechi, le larghezze delle tracce e gli spazi per pitch fini di 0,65mm, 0,5mm e 0,4mm.

Canali

Quando il totale delle uscite di segnale di un BGA inizia a superare i 400 pin, diventa consigliabile posizionare i microvias, non sulla periferia per il breakout, ma come file che attraversano il BGA come mostrato nella Figura 10. Questi formano 'canali' sugli strati interni e sul lato opposto della scheda che permettono l'accesso ai segnali interni del BGA e quindi richiedono meno strati per un breakout completo.

Il BGA in Figura 11 è un BGA da 1153 pin (34x34) con un passo di 1,0 mm e ha 132 percorsi possibili per strato (1 traccia tra i via) più 20 tracce nel canale (5 tracce). Questo significa che sarebbero necessari 8 strati (più 5 strati piani) per collegare questo BGA al resto del circuito. Se creiamo più canali di instradamento, possiamo collegare più tracce per strato e ridurre il numero totale di strati. L'instradamento tramite canali utilizza microvia ciechi per formare fino a 4 canali aggiuntivi a forma di croce, a L o diagonali in un pattern di fanout del BGA. I nuovi canali permettono fino a 48 connessioni extra per strato (8x6 tracce). Possono essere eliminati due strati di instradamento e due strati piani.

I canali possono essere 'a forma di croce', 'a L' o 'diagonali', a seconda della disposizione dei pin di terra e alimentazione del BGA come mostrato in Figura 12.

FIGURA 11 Posizionamento dei microvia all'interno di un BGA per formare canali per la fuga dei segnali interni.

FIGURA 12 Canali di instradamento formati da microvia per facilitare il breakout dei grandi BGA possono essere a forma di croce, a L o diagonali.

Swing Break-Outs per Boulevards

Un via a pendolo è in realtà una coppia di vie che sono espanse tra due pad dei componenti (Parti) per ottimizzare l'area disponibile per il routing dei conduttori tra di loro. Invece del singolo via di uscita dei dogbones N-S-E-W, i microvias più piccoli hanno spazio per due vie di uscita adiacenti, come mostrato in Figura 13.

I pad dei microvia sono così più piccoli rispetto al pad TH che c'è anche spazio per un riempimento di terra superficiale, fino a un passo di 0,65mm (Figura 13).

FIGURA 13 Esempio di ‘swing breakout’ per un grande BGA da 0,8mm che include un riempimento di terra superficiale.

Per calcolare la spaziatura e l'angolo dei ‘swing-vias’, si utilizza una semplice geometria basata sulle 6 dimensioni:

- Passo BGA

- Dimensione del land SMT BGA

- Dimensione del pad microvia

- Distanza minima tra i microvias di uscita

- Se i microvias sono in linea retta, sfalsati o adiacenti ai land BGA (distanza al microvia)

- Se si utilizzano microvias saltati (L1-L3), microvias normali (L1-L2) o entrambi

Selezionando la distanza X e la distanza Y, l'arcTan fornirà la distanza della microvia e l'angolo (0) per il posizionamento delle microvie, come mostrato nella Figura 14. Le formule trigonometriche sono disponibili da MS Excel.

ROUTING SU STRATI HDI

Per ottenere una maggiore densità di routing con HDI, se possibile, assegna i tuoi strati di routing superficiali come una coppia di strati X-Y. Inoltre, può essere pratico spostare il piano di riferimento di massa sulla superficie come un GND Flood. Le piccole geometrie HDI più i keep-out del piano sono più piccoli di un anti-pad di trapano meccanico su un piano interno.

FIGURA 14 La semplice trigonometria ti permetterà di calcolare la spaziatura delle vie e l'angolo di oscillazione.

Coppie di Strati

Si ottiene una maggiore densità se i segnali orizzontali sono connessi con segnali verticali tramite una piccola microvia, o una microvia di salto o una piccola via trapanata, come mostrato nella Figura 15.

FIGURA 15 Tre possibili stackup che permettono il routing X-Y utilizzando microvie e non vie trapanate più grandi come incroci.

Percorsi di Ritorno

Per un segnale ad alta velocità, il percorso di ritorno di un circuito è il percorso di minore induttanza, quindi segue il segnale in uscita di ritorno sul piano di riferimento. La natura miniaturizzata dell'HDI e il passo fine consentono di portare il piano di TERRA più esterno in superficie e di utilizzarlo come un ALLAGAMENTO di GND, come si vede nella Figura 13. Ricorda, di mantenere l'allagamento di GND continuo per il percorso di ritorno o verrà generato rumore e, se si cambiano i piani di ritorno, di avere una via disponibile per le correnti di ritorno.

CAPITOLO 6

Requisiti di Qualità e Accettabilità HDI

La natura stessa delle microvie di piccole dimensioni rende difficile definire i criteri di accettabilità. La maggior parte dei requisiti di Qualità e Accettabilità HDI sono ancora definiti dall'OEM. L'IPC include l'IPC-6016 come parte dell'IPC-6012, le specifiche generiche di QUALIFICAZIONE E PRESTAZIONE (SERIE 6010). Queste specifiche coprono solo i livelli di costruzione HDI e non il nucleo, che è coperto dalle proprie specifiche IPC.

IPC-6016 SPECIFICA DI QUALIFICAZIONE E PRESTAZIONE PER STRUTTURE AD ALTA DENSITÀ DI INTERCONNESSIONE (HDI)

IPC-6016: Questo documento contiene le specifiche generali per i substrati ad alta densità non già coperti da altri documenti IPC, come l'IPC-6011, le specifiche di qualificazione e prestazione generiche per PWB. I criteri di accettazione degli strati HDI sono organizzati in categorie di fogli aggiuntivi:

- Porta Chip

- Portatile

- Alte Prestazioni

- Ambiente Difficile

- Portatile

I requisiti di accettabilità sono suddivisi in queste 12 specifiche precise:

- Sezione 3.1: Generale

- Sezione 3.2: Materiali

- Sezione 3.3: Esame Visivo

- Sezione 3.4: Requisiti Dimensionali

- Sezione 3.5: Definizione del Conduttore

- Sezione 3.6: Integrità Strutturale

- Sezione 3.7: Altri Test

- Sezione 3.8: Maschera di Saldatura

- Sezione 3.9: Proprietà Elettriche

- Sezione 3.10: Requisiti Ambientali

- Sezione 3.11: Requisiti Speciali

- Sezione 3.12: Riparazione

CONTROLLO DI QUALITÀ

Le microvie sono quasi impossibili da ispezionare visivamente ed estremamente difficili da sezionare. Questo rende necessario un approccio più indiretto per la verifica della corretta fabbricazione. Le microvie corrette, come mostrato in Figura 1 a-d, possono essere distinte dalle microvie difettose, come visto in Figura 2a-d. È più facile sezionare queste vie quando sono impiegate in un "test coupon" come il programma PCQRR dell'IPC. Questi coupon sono gli stessi utilizzati nell'IPC-9151 e si correlano a una resistenza della catena di vie misurata statisticamente e a test di cicli termici accelerati (HATS). [1] I criteri per la produzione di microvie di qualità sono non più di 50 microvie difettose per milione di microvie e una covarianza delle deviazioni standard delle resistenze Kelvin dei coupon a catena di margherita del 5%.

FIGURA 1. Esempio di vie cieche e sepolte ben fabbricate; a. Vie cieche-sepolte a 8 strati; b. Vie cieche-sepolte a 6 strati; c. Via cieca saltata da L-1 a L-2 & L-3; d. Via cieca corretta riempita con maschera di saldatura.

FIGURA 2. Vie cieche formate in modo improprio che dovrebbero essere rifiutate.

QUALITÀ DELLA FORATURA LASER

La qualità della perforazione laser dei microvia illustra la natura delle modalità di guasto nei microvia. La figura 3 mostra i sette principali criteri di qualità per i microvia laser, insieme alle specifiche dei criteri di qualità, metodi di misurazione, dimensione del campione e limite di controllo.

FIGURA 3. I sette principali criteri di qualità per i microvia perforati con laser.

Qualifiche dei Fornitori

Selezionare un fabbricante di HDI può essere molto impegnativo. Un modo per scoprire le capacità HDI dei fabbricanti di PCB è il nuovo pannello di Benchmarking delle Capacità IPC-9151. Questo pannello multistrato standardizzato può essere visto nella Figura 4. È fornito in strutture a 2, 4, 6, 10, 12, 18, 24 e 36 strati con regole di progettazione ad alta e bassa densità, 5 spessori (per PCB e backplane), e in un grande formato di pannello di 18” x 24” con varie tracce e spazi e strutture di via cieche e sepolte. Il Comitato IPC sta pianificando altri nuovi Pannelli di Benchmarking per i substrati.

Le via cieche sono opzionali, ma forniscono dati significativi sulle capacità HDI del fabbricante. Dettagli, artwork e un rapporto di esempio sono disponibili sul sito web IPC 9151.

FIGURA 4. Un tipico pannello PCQR2 dal Programma IPC

Altre opzioni includono la fabbricazione di schede di produzione e il loro test. Sebbene questo metodo sia conveniente, nella maggior parte dei casi si ottengono risultati statisticamente non significativi, ovvero; vengono valutati troppo pochi campioni per fornire un'interpretazione di significatività statistica. La performance misurata potrebbe essere il risultato della selezione manuale dei campioni e non essere statisticamente accurata nel coprire una gamma di capacità.

I veicoli di test molte volte vengono utilizzati per la qualificazione e questo può essere molto accurato. Questo è anche il modo in cui può essere stabilita l'affidabilità. Le sezioni successive discuteranno dei veicoli di test e dei risultati dei test di affidabilità

Coupon di Qualificazione

I migliori strumenti che conosco per fare ciò sono i numerosi coupon di analisi parametrica e caratterizzazione disponibili. Questi fanno parte del processo di valutazione della qualità. Questi processi coprono valutazioni di affidabilità, valutazione del prodotto finale, valutazioni del prodotto in lavorazione e valutazioni dei parametri di processo. Ecco cinque sistemi di coupon, quattro dei quali mostrati in Figura 5:

- IPC-2221 Appendice A, D-Coupon

- Tecnologia di Analisi dei Conduttori (CAT™)

- Qualità del Circuito Stampato e Affidabilità Relativa (PCQR2) (Figura 4)

- Shock Termico Altamente Accelerato (HATS™)

- Test di Stress dell'Interconnessione (IST™)

FIGURA 5. Quattro dei cinque sistemi di coupon di prova per la qualificazione; a. Coupon IPC D; b. Coupon CAT per pannelli; c. Vari coupon di prova HATS di CAT; d. Coupon per il Test di Stress dell'Interconnessione (IST).

COUPON PER TEST DI AFFIDABILITÀ ACCELERATA

Tipicamente, tre metodi di coupon sono utilizzati nei veicoli di test di affidabilità:

- Ciclo Termico Accelerato (ATC)

- Shock Termico Altamente Accelerato (HATS)

- Test di Stress dell'Interconnessione (IST)

Test di Ciclo Termico

Il test di affidabilità accelerata utilizzando coupon di prova è vecchio quanto lo sono i PCB. Il principio consiste nel raggruppare un grande numero di fori in uno spazio piccolo e collegarli in catena, da qui il nome ‘catena di margherite’. La scheda di prova mostrata nella Figura 6 è tipica di un veicolo di prova catena di margherite HDI. Questa scheda contiene diversi tipi di strutture di prova per vari criteri di test. La maggior parte dello spazio è occupata dalle catene di margherite HDI con via cieche (BLOCCO A, B, C, E e F) e dalla catena di margherite TH (BLOCCO D). La Tabella 1 mostra un riassunto dei blocchi di test e dei loro criteri per la qualificazione. La Figura 7 è tipica per la qualificazione di prodotti tecnologicamente avanzati e prodotti in grandi volumi come computer portatili e schede di rete.

FIGURA 6. Veicolo di test tipico per la qualificazione/affidabilità HDI.

Molti sistemi di coupon sono utilizzati per i test di affidabilità. Questi sono incorporati in veicoli di test che vengono poi fabbricati e sottoposti a varie condizioni e stress, e quindi valutati per le prestazioni. L'IPC ha fornito una nuova generazione di coupon di test, i "D-Coupons" dall'Appendice A dello standard IPC-2221. I criteri di test per il test di resistenza Kelvin a 4 fili sono forniti in IPC-TM-650, Metodo 2.6.27A. Lo shock termico è conforme a IPC-TM-650, Metodo 2.6.7.2.

Questi test sono eseguiti dopo che i coupon sono passati attraverso un forno di rifusione a convezione SMT per un minimo di 6 volte utilizzando uno dei due diversi profili di rifusione (230OC o 260OC) senza rilevare alcuna resistenza elevata o circuiti aperti.

TABELLA 1. Criteri di test per il veicolo di test HDI.

FIGURA 7. Veicolo di test tipico dell'industria per prodotti informatici e di telecomunicazione di maggiore affidabilità.