Sfide di Registrazione in UHDI: Perché le Tolleranze di Fabbricazione sono Importanti nel Tuo Layout

Se avete mai dato un'occhiata ravvicinata alle foto di primo articolo di una costruzione ultra-HDI e avete notato una via che sembra un po' troppo vicina a una traccia vicina, o un pad che sembra leggermente fuori centro, siete in buona compagnia. È una delle domande più comuni che i progettisti si pongono quando entrano nel mondo dell'ultra-HDI. Nella disposizione, tutto si comporta bene. Gli strati si allineano. I pad si posizionano esattamente dove li mettete. Niente si sposta a meno che non lo muoviate voi.

Una volta che il progetto passa alla fabbricazione, però, il mondo reale si presenta. I materiali si espandono e si contraggono. I film crescono o si restringono. I trapani laser seguono i fiduciali che non sono esattamente dove erano qualche ora prima. Questi movimenti sono minuscoli, spesso solo un pugno di micron, ma nell'ultra-HDI, un pugno di micron può fare la differenza tra un interconnessione pulita e un problema di affidabilità che aspetta di emergere.

Prendiamo in considerazione praticamente perché la registrazione sta diventando una sfida così definitiva nell'UHDI e cosa possono fare i progettisti in anticipo per stare al passo.

Comprendere la Registrazione nel Mondo UHDI

La registrazione è semplicemente l'arte di far atterrare ogni strato, via e caratteristica del rame esattamente dove è previsto. I disegni con dimensioni delle caratteristiche più grandi hanno una tolleranza maggiore per il disallineamento tra gli strati del PCB, quindi una piccola quantità di deriva tra gli strati non sarà notevole.

L'UHDI ha caratteristiche molto più piccole, con larghezze di traccia fino a 25 micron e piccoli pad di cattura che supportano microvie forate al laser. Quando le caratteristiche si riducono, anche le tolleranze consentite si riducono. Un disallineamento che passerebbe inosservato su una scheda HDI standard potrebbe essere maggiore delle dimensioni delle caratteristiche in rame su un PCB UHDI, portando a un fallimento sul campo se la scheda viene rilasciata dalla produzione a un cliente.

La notevole capacità dell'UHDI funziona solo quando il design si allinea con ciò che il processo può consegnare in modo affidabile. Quando le caratteristiche non atterrano dove dovrebbero, le conseguenze si accumulano rapidamente:

- Le microvie mancano i loro pad di cattura, causando interruzioni o guasti intermittenti.

- Il soldermask si sposta ed espone il rame che dovrebbe rimanere coperto.

- Le tracce si affollano nelle aree dei pad e innescano problemi di test elettrico.

- La resa diminuisce, il costo aumenta e il tempo di costruzione si allunga.

Perché la Registrazione È Più Difficile di Quanto Sembri

All'interno della fabbrica, ogni passaggio di fabbricazione introduce una piccola quantità di disallineamento, guidato meccanicamente o termicamente, tra i strati del PCB. Questo è previsto e gli ingegneri di processo compensano dove possono, ma i disallineamenti delle caratteristiche si accumulano ancora.

- Imaging: Il fotoresist reagisce alla temperatura e all'energia di esposizione, e anche le camere di imaging ben controllate sperimentano variazioni di umidità. I film possono allungarsi leggermente quando vengono maneggiati o ridimensionati.

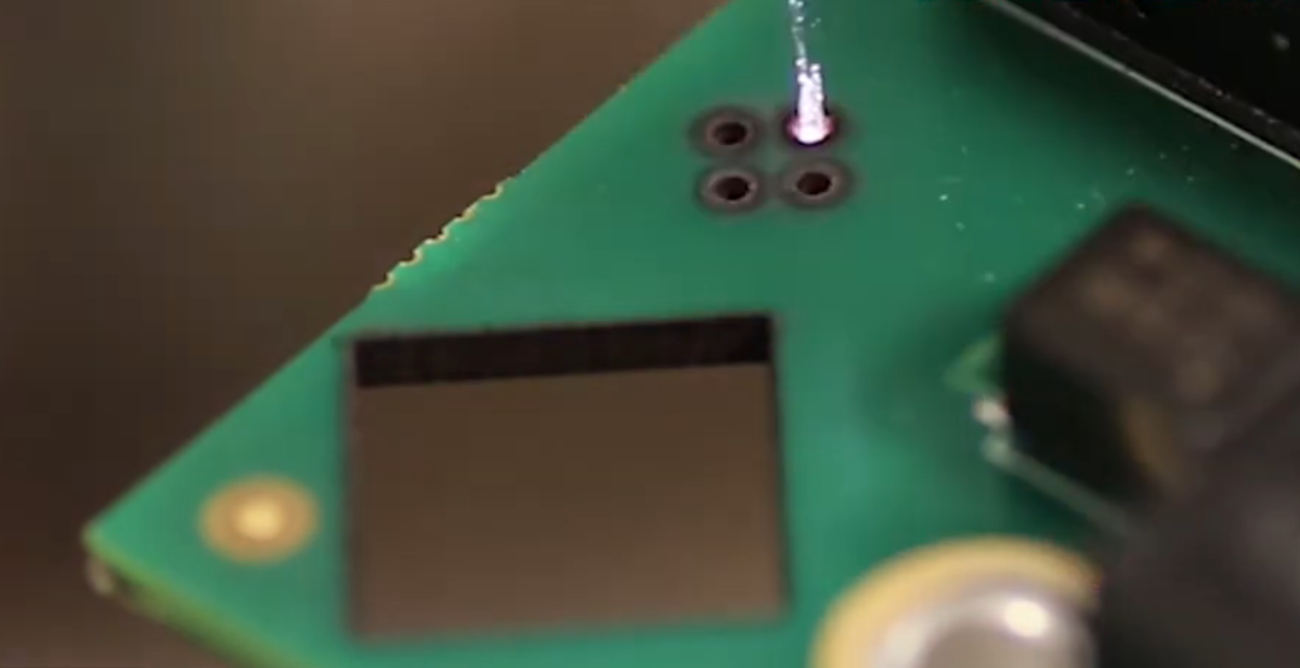

- Foratura laser: Le teste di foratura laser si muovono attorno a un PCB con un controller CNC, e la consegna di potenza con un laser è altamente precisa. Tuttavia, le trapanazioni laser non sono immuni all'isteresi meccanica mentre scandagliano un PCB. Seguono i fiduciali, e se questi fiduciali si spostano, anche di poco, lo fa anche tutto il resto. Una deriva di 10 a 15 micron attraverso un pannello UHDI sottile non è insolita.

- Laminazione: Qui avviene il vero e proprio atto di equilibrio. Durante ogni ciclo di pressa, la resina fluisce, il tessuto di vetro si muove e ogni materiale reagisce al calore in modo diverso. Gli stack-up UHDI spesso utilizzano nuclei molto sottili e molteplici passaggi di laminazione sequenziale, il che complica la sfida della registrazione.

Uno spostamento di 10 micron su un impilamento standard di PCB multistrato difficilmente si nota. In UHDI, quegli stessi 10 micron possono cancellare una diga di soldermask o lasciare un microvia proprio al limite del suo pad. Nessuna quantità di AOI o ispezione finale può recuperare quella tolleranza.

Dove i progettisti hanno il maggiore impatto

I fabbricanti investono molto nella riduzione della variazione del processo, ma spesso è il design stesso a determinare quanto stretta debba essere la finestra di registrazione. Alcune scelte iniziali possono migliorare drasticamente la resa e la stabilità.

- Costruisci un margine nelle tue caratteristiche: Sì, esistono dei minimi, ma presuppongono un allineamento perfetto. Le schede reali raramente si allineano perfettamente. Dai al tuo design un po' di spazio di manovra dove puoi.

- Microvias: I microvias impilati richiedono un controllo della registrazione estremamente preciso. Le strutture sfalsate alleggeriscono questo requisito e spesso migliorano l'affidabilità a lungo termine.

- Bilanciamento del rame: Una distribuzione disomogenea del rame è un problema silenzioso. Le aree dense di rame resistono al movimento durante la laminazione, mentre le aree più sparse si spostano più facilmente. Più uniforme è il peso del rame, più prevedibile sarà la registrazione.

- Soldermask: Piccole aperture e dighe strette sembrano nitide sullo schermo, ma lasciano quasi nessuna tolleranza per lo spostamento della maschera. Anche un piccolo disallineamento può chiudere un'apertura o creare un'esposizione non intenzionale.

Piccole decisioni nelle prime fasi di layout spesso forniscono esattamente il margine di fabbricazione necessario per mantenere tutto nelle specifiche.

Uno sguardo rapido dal lato del fabbricante

Sul pavimento di fabbricazione, il controllo della registrazione è un costante equilibrio tra strumenti di precisione e la fisica dei materiali. I team CAM utilizzano modelli di scala, sistemi di allineamento e molti dati storici per prevedere come un pannello si comporterà durante l'elaborazione. Quegli strumenti aiutano, ma non possono sovrascrivere il movimento innato di resina, vetro e rame durante i cicli di calore.

Ecco perché la comunicazione precoce tra progettazione e fabbricazione è così importante. Quando il fabbricante comprende il tuo stack-up, i tuoi obiettivi di densità del rame e la tua architettura via intenzionale, possono regolare di conseguenza la loro finestra di processo. Una buona registrazione non è un singolo aggiustamento, è il risultato cumulativo di molte piccole decisioni coordinate.

Un po' di conoscenza in anticipo risparmia molti mal di testa più tardi. Semplicemente non puoi ispezionare una caratteristica disallineata per riportarla nella tolleranza.Progettare per UHDI significa progettare tenendo conto della realtà produttiva. Inizia con la discussione sullo stack-up: il budget di disallineamento del fabbricante è una funzione dei materiali specifici utilizzati nello stackup UHDI. Una volta note le tolleranze consentite, evita vincoli non necessari che sembrano eleganti in CAD ma restringono così tanto la finestra di fabbricazione che il processo diventa fragile.

L'innovazione è eccitante, ma è l'esecuzione a vincere la giornata. I progettisti che adottano questa mentalità tendono a vedere esecuzioni del primo articolo più fluide, rese più elevate e molte meno sorprese in fase avanzata.

Se hai bisogno di costruire elettronica di potenza affidabile o sistemi digitali avanzati, Altium Develop unisce ogni disciplina in una forza collaborativa unica. Senza silos. Senza limiti. È il luogo dove ingegneri, progettisti e innovatori lavorano come uno per co-creare senza vincoli.Scopri Altium Develop oggi!