Nuove possibilità di routing con Ultra HDI

I progettisti di PCB sono costantemente di fronte alla sfida di inserire più funzionalità in spazi più piccoli garantendo al contempo alte prestazioni. Quello che una volta era utilizzato solo per la fabbricazione di substrati e pacchetti IC, oggi la tecnologia Ultra HDI (Interconnessione ad Altissima Densità) viene portata al livello dei PCB per consentire capacità di routing di altissima densità. Ma cosa rende esattamente l'Ultra HDI così potente e come migliora l'efficienza del routing?

Più connessioni, meno spazio

I componenti più recenti spingono la densità di routing a livelli superiori e i semplici stackup tradizionali faticano a stare al passo. Le capacità di fabbricazione Ultra HDI consentono ai progettisti di PCB di posizionare caratteristiche più piccole, con larghezze di traccia e spaziature piccole fino a 25/25 μm. Questo significa che è possibile inserire più routing nella stessa area del circuito stampato, rendendolo ideale per applicazioni con limitazioni di spazio come dispositivi mobili e indossabili.

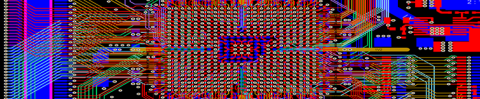

C'è una famosa immagine dal Signal Integrity Journal (vedi sotto), dove molteplici tracce vengono instradate fuori da un BGA ad alta densità. Questo illustra le dimensioni delle tracce e le densità di traccia che possono essere raggiunte con la fabbricazione di PCB Ultra-HDI. Nell'approccio tradizionale, un progettista di PCB utilizzerebbe dogbone fanout o via-in-pad per instradare le tracce dal BGA ad altri componenti.

Se hai mai desiderato avere solo un po' più di spazio per lavorare, Ultra HDI ti offre quel respiro in più. Anche l'utilizzo di tracce e spazi da 50/50 um rappresenta un miglioramento significativo rispetto alle capacità tradizionali di incisione sottrattiva.

Questo aumento della densità di routing è particolarmente vantaggioso nelle applicazioni dove la miniaturizzazione è fondamentale. Ad esempio, nei dispositivi medici avanzati come i sensori impiantabili o gli apparecchi acustici, ogni millimetro di spazio sulla scheda conta. Ultra HDI assicura che circuiti complessi possano adattarsi a queste piccole dimensioni senza compromettere le prestazioni. Per l'elettronica di consumo, dove estetica e portabilità guidano le decisioni di progettazione, i PCB più sottili e compatti abilitati da Ultra HDI possono portare a prodotti più eleganti e con un profilo più basso.

Una svolta per il routing BGA

I BGA (Ball Grid Arrays) con un alto numero di pin possono essere difficili da instradare, specialmente quando si ha a che fare con pitch ridotti come 0,4 mm. I metodi tradizionali spesso richiedono strati PCB aggiuntivi solo per progettare vie di fuga dai BGA. Ultra HDI cambia le regole del gioco sfruttando microvie e tracce ultra-fini per realizzare più connessioni senza aumentare il numero di strati.

Mentre consente il routing per BGA ad alta densità, l'assemblaggio Ultra HDI comporta rischi di difetti nell'assemblaggio dei BGA come head-in-pillow, non planarità e ponticelli di saldatura o disallineamento. Per superare ciò e garantire rese di produzione più elevate e meno iterazioni di progettazione, gli ingegneri richiedono materiali specifici Ultra-HDI più sottili che mostrano valori di CTE inferiori rispetto ai materiali di grado FR4 standard. Per i progettisti che lavorano con componenti a passo fine in applicazioni come smartphone o computing ad alte prestazioni, questi materiali sono ancora in fase di sviluppo e vengono introdotti sul mercato su larga scala.

Meno Strati, Costi Inferiori

Più strati spesso portano a maggiore complessità e costi di fabbricazione aumentati, che non sono ideali per l'elettronica moderna. Poiché l'Ultra HDI consente una maggiore densità di routing con larghezza di traccia minore, i progettisti possono consolidare le tracce da più strati in un singolo strato, risultando in meno strati complessivi nello stackup del PCB. Meno strati si traducono in costi di fabbricazione inferiori ad alto volume.

Ridurre il numero di strati non solo riduce i costi, ma migliora anche la fabbricabilità. Meno strati significano meno forature, meno cicli di laminazione e minori probabilità di difetti come delaminazione o disallineamento. Questo si traduce in ultima analisi in una maggiore affidabilità e coerenza nella produzione. Inoltre, ottimizzando la struttura degli strati, Ultra HDI aiuta a migliorare la gestione termica, il che è particolarmente utile in applicazioni ad alta potenza come l'elettronica automobilistica o i data center, dove il calore eccessivo può degradare le prestazioni.

Sfide e Considerazioni

Sebbene Ultra HDI offra molti vantaggi per i prodotti avanzati miniaturizzati, la sua implementazione richiede una pianificazione attenta e competenze specifiche. I processi di fabbricazione devono essere ottimizzati per gestire caratteristiche ultra-fini, e i progettisti devono lavorare a stretto contatto con i fabbricanti per garantire la fabbricabilità. Inoltre, è critica la scelta dei materiali adeguati: devono essere selezionati materiali dielettrici con bassa perdita e alta affidabilità per supportare le capacità di fabbricazione a passo fine di Ultra HDI.

Un'altra considerazione riguarda i compromessi sui costi. Sebbene Ultra HDI possa ridurre il numero di strati e migliorare l'efficienza, l'investimento iniziale in tecniche di fabbricazione avanzate e materiali può essere maggiore. Tuttavia, man mano che la tecnologia diventa più diffusa, le economie di scala ridurranno i costi, rendendola più accessibile per una gamma più ampia di applicazioni.

Il futuro del routing dei PCB è qui

Ultra HDI non rappresenta solo un miglioramento incrementale. È un cambiamento rivoluzionario nel design dei PCB. Migliorando la densità di routing, ottimizzando le uscite BGA, riducendo il numero di strati e migliorando le prestazioni ad alta velocità, Ultra HDI dà ai progettisti la possibilità di spingere i confini come mai prima d'ora. Che tu stia lavorando su dispositivi mobili di prossima generazione o su tecnologie automobilistiche all'avanguardia, Ultra HDI ti fornisce gli strumenti per creare PCB più piccoli, più intelligenti e più efficienti.

Back

Back