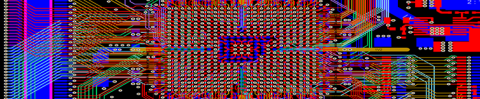

Dall'HDI all'Ultra HDI: Struttura delle Vie nel Design dei PCB

Se hai lavorato con la tecnologia HDI (High-Density Interconnect), probabilmente avrai notato che l'industria sta spingendo i limiti di ciò che è possibile. I tradizionali design HDI si sono affidati a microvie forate con laser di circa 4 mils, con diametri dei pad di cattura tipicamente maggiori di 8–10 mils. Ma la tecnologia non rimane mai ferma, e ora l'Ultra HDI sta portando le cose a un livello completamente nuovo, ridefinendo la struttura e la densità delle vie in modi precedentemente impensabili.

Ultra HDI: Riduzione delle Dimensioni

La tecnologia Ultra HDI riguarda il ridurre al minimo le dimensioni delle caratteristiche dei circuiti stampati, e ciò include non solo le tracce ma anche le microvie. Ora stiamo guardando a dimensioni delle vie piccole come 2 mils, con pad di cattura minimi assoluti di 6 mils—anche se 8 mils rimane il punto dolce per l'affidabilità. Per mettere ciò in prospettiva, ciò significa che puoi avere una via di 75 micron con un pad di cattura di 8–10 mils, riducendo drasticamente l'ingombro del tuo PCB e consentendo l'uso di componenti ad alta densità.

Perché è importante? Poiché i dispositivi elettronici diventano sempre più complessi e compatti, la domanda di densità di interconnessione più elevate continua a crescere. L'Ultra HDI rende possibile inserire più funzionalità in spazi più piccoli senza sacrificare l'affidabilità. È un cambiamento radicale per le industrie che spingono i limiti della miniaturizzazione, come l'aerospaziale, i dispositivi medici e il calcolo ad alte prestazioni.

La Tecnologia dietro l'Ultra HDI

Allora, cosa rende possibile l'Ultra HDI? La risposta risiede nella tecnologia avanzata di build-up, nei materiali ultra-sottili e nelle tecniche precise di riempimento dei via.

Prima di tutto, parliamo della tecnologia di costruzione. L'Ultra HDI si basa su strati dielettrici incredibilmente sottili e su fogli di rame ultra-sottili (ad esempio, peso del rame di 1/4 oz./sq. ft.) per raggiungere le sue strette tolleranze. Questi materiali sottili consentono la fabbricazione di caratteristiche più fini con tolleranze più strette rispetto all'incisione più grossolana, il che aiuta a mantenere l'integrità del segnale su strati sottili. La chiave per far funzionare questo sistema è mantenere il rapporto di aspetto del via (rapporto tra lo spessore del materiale e il diametro del via) al di sotto di 1:1. Ad esempio, se stai progettando un via da 2 mil, il tuo strato dielettrico deve essere meno spesso di 2 mil. Questo significa tipicamente lavorare con dielettrici da 35 micron o addirittura 25 micron. Un via leggermente più grande da 3 mil potrebbe consentire un dielettrico da 2 mil, ma in ogni caso, la precisione è fondamentale.

Poi, c'è la sfida di riempire i via sepolti negli strati interni ultra-HDI. A queste scale, il riempimento dei via sepolti sfalsati con resina non sarà un'opzione affidabile perché le resine dei materiali PCB avranno difficoltà a riempire lo spazio aperto in un via sepolto. Invece, i via devono essere riempiti di rame per garantire prestazioni elettriche affidabili e integrità strutturale. I via riempiti di rame migliorano l'integrità del segnale e le prestazioni termiche, entrambi cruciali per applicazioni ad alta frequenza e progetti con vincoli di spazio estremi. Eliminando le tasche d'aria e migliorando la conducibilità, il riempimento di rame aiuta a rendere l'Ultra HDI affidabile.

Impatto dell'Ultra HDI sulle Strutture dei Via

Uno dei maggiori vantaggi dell'Ultra HDI è la capacità di consolidare il routing delle tracce per segnali ad alta velocità in un numero minore di strati. Ad esempio, un design HDI che richiedeva una larghezza minima della traccia di 2 mil e un diametro minimo del via di 4 mil può raggiungere una densità molto più alta come design ultra-HDI con tracce di 1 mil di larghezza e via di diametro 2-3 mil. Con via più piccoli e strati dielettrici più sottili, i progettisti possono instradare più tracce per pollice quadrato in un componente ad alta densità con larghezze di traccia più sottili alla stessa impedenza di strati più spessi.

Inoltre, l'Ultra HDI migliora la distribuzione dell'energia e la gestione termica. L'uso di vie riempite di rame migliora la dissipazione del calore, che è essenziale per applicazioni ad alta potenza. Le strutture via più piccole riducono anche la capacità e l'induttanza parassite, portando a prestazioni migliori nei progetti ad alta velocità e RF. Di conseguenza, le industrie che richiedono prestazioni di segnale precise, come le telecomunicazioni e il computing avanzato, stanno adottando rapidamente l'Ultra HDI per soddisfare le loro esigenze in evoluzione.

L'impatto sulle strutture via è profondo. Le vie tradizionali attraverso il foro e persino le microvie convenzionali non sono più sufficienti per i progetti di nuova generazione. L'Ultra HDI consente strutture via impilate e sfalsate con passi più stretti, migliorando l'interconnettività tra i layer e la flessibilità di progettazione. Questo permette un uso più efficiente dello spazio disponibile sulla scheda e aumenta l'affidabilità in applicazioni critiche.

Pianificazione Anticipata e Partnership nella Fabbricazione

La tecnologia Ultra HDI è entusiasmante, ma introduce anche nuove complessità. Con tolleranze così strette e materiali avanzati, la fabbricazione non è qualcosa che si può dare per scontato. Ecco perché la collaborazione precoce con il vostro fabbricatore di PCB è essenziale.

La progettazione per Ultra HDI non riguarda solo la riduzione delle dimensioni dei via; si tratta di garantire che l'intero processo, dalla selezione dei materiali alle tecniche di fabbricazione, sia ottimizzato per il successo. Lavorare a stretto contatto con il proprio fabbricante durante la fase di progettazione aiuta a identificare potenziali ostacoli prima che diventino problemi costosi. Data la precisione richiesta, anche piccoli aggiustamenti all'inizio possono prevenire grossi problemi in seguito.

Spingere la tecnologia a questo livello può comportare costi di fabbricazione aggiuntivi. Ma un approccio proattivo può aiutare a mitigare queste spese. Collaborando con il tuo fabbricante fin dall'inizio, puoi garantire che le ottimizzazioni del processo siano in atto, riducendo il rischio di costose rielaborazioni e migliorando la fabbricabilità complessiva.

Se stai lavorando su progetti che richiedono maggiore densità, migliore integrità del segnale e prestazioni di primo livello, Ultra HDI potrebbe essere la soluzione che stai cercando. Ma ricorda, il successo con Ultra HDI inizia con la pianificazione. Coinvolgere un fabbricante esperto all'inizio del processo può fare tutta la differenza tra un design che funziona e uno che necessita di costose rielaborazioni.