Pomiar impedancji PDN dla projektowania podsystemów zasilania

Jeśli chodzi o dzisiejsze skomplikowane wielowarstwowe, szybkie projekty PCB, jeden z najbardziej krytycznych aspektów procesu rozwoju produktu skupia się na projektowaniu podsystemu zasilania. W tej części projektu celem jest osiągnięcie jak najniższej impedancji PDN (kilka miliomów) w szerokim zakresie częstotliwości. Podczas określania, czy impedancja PDN podsystemu zasilania odpowiednio spełnia parametry wydajności finalnej płytki PCB, adresowane są konkretne elementy podczas procesu testowania:

- Tworzenie punktów testowych na PCB używanych do pomiaru impedancji PDN.

- Tworzenie układu testowego impedancji PDN versus częstotliwość.

- Tworzenie niestandardowych sond testowych.

Ten artykuł opisze te elementy i jak zapewniają one, że proces testowania impedancji podsystemu zasilania odzwierciedli rzeczywistą wydajność finalnego produktu.

Wyzwanie pomiaru impedancji PDN

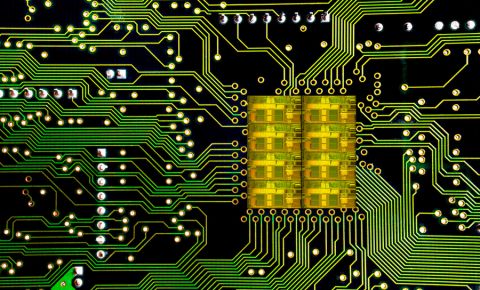

Główny dylemat związany z procesem pomiaru impedancji PDN (i innymi pomiarami integralności zasilania) polega na tym, że twórcy produktów nie zawsze wiedzą, jakie pasmo sygnału będą wymagały układy scalone na PCB. W rezultacie ta impedancja musi być utrzymana na niskim poziomie od DC aż do dziesiątek GHz. Osiąga się to poprzez budowę PCB z układem warstw, który odpowiada układowi warstw przeznaczonemu dla twojego zamierzonego projektu. Powinno to również obejmować kondensatory, które zamierzasz użyć w swojej PDN, umieszczone w przeznaczonych dla nich miejscach. Następnie musisz zmierzyć impedancję w funkcji częstotliwości dla całej płyty.

Rysunek 1 ilustruje, jak zaprojektować punkty dostępu używane do pomiaru impedancji zasilania i kondensatorów omijających.

Ten test sprawdza, czy populacja kondensatorów sprzęgających jest prawidłowa dla każdej płaszczyzny zasilania, lub dla każdego napięcia zasilania, jeśli na tej samej płytce używane są wielokrotne źródła zasilania. Dwa z tych punktów dostępu są wymagane dla każdego wejścia zasilania lub płaszczyzny zasilania. Te dwie struktury powinny być umieszczone co najmniej jeden cal od siebie i następnie oznaczone napięciem, do którego są podłączone. Pierwszy punkt pozwala na wprowadzenie sygnału do kondensatora płaszczyzny, podczas gdy drugi umożliwia pomiar wynikowego napięcia. Te punkty dostępu są zaprojektowane w taki sposób, aby umożliwić specjalne sondy o niskiej indukcyjności (więcej na temat tych sond poniżej) na nawiązanie połączeń z płytką do analizatora widma, który będzie używany do przeprowadzenia właściwych testów. Naklejki w Rysunek 2 pokazują punkty dostępu dla sond testowych na przykładowej płytce PCB.

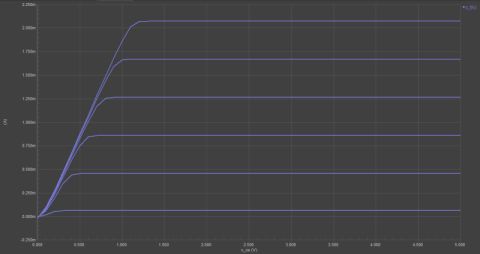

Analizator widma z generatorem sygnałów śledzących jest używany do zbierania pomiarów Z vs. F (impedancja PDN w stosunku do częstotliwości), jak pokazano na Rysunek 3.

Wyjście z generatora sygnałów śledzących jest używane do wstrzyknięcia stałego prądu wspomnianego powyżej. Dane wyświetlane na ekranie analizatora widma są ustawione do wyświetlania w woltach i są proporcjonalne do impedancji PDN.

Wspomniane ultra-niskie sondy pomiarowe o ultra-niskiej impedancji są pokazane na Rysunku 4. Są one zbudowane z krótkiego kawałka półsztywnego kabla koncentrycznego SR 141 z męskim złączem SMA na jednym końcu i krótkim kawałkiem sztywnego drutu (igły do szycia się sprawdzają) na drugim.

Po uzyskaniu danych z analizatora widma, inżynier przeprowadzający test używa wstrzykniętego prądu do przekształcenia zmierzonego napięcia na impedancję. Na podstawie wyników tych danych można określić, czy osiągnięto cele impedancji projektu podsystemu zasilania.

Zastrzeżenie

Jeśli na płytce nie ma punktów testowych, takich jak te pokazane na Rysunku 1, konieczne będzie przylutowanie kabli koncentrycznych do miejsc, które mają kontakt z mierzoną parą płaszczyzn. Najlepszym sposobem na to jest usunięcie dwóch kondensatorów 0603 i przylutowanie w ich miejsce kabli koncentrycznych, jak pokazano na Rysunku 5.

Podczas lutowania przewodów do PCB, jak pokazano na tej ilustracji, przydaje się szybki sposób na odłączenie kabli od analizatora. Najłatwiejszym sposobem na to jest użycie złącz BNC, takich jak te pokazane na Rysunku 3. Rysunek 6 pokazuje adaptery SMA łączące się z kablami testowymi z sondami na ich końcach. Aby dokładnie zmierzyć impedancję w funkcji częstotliwości, połączenia muszą być wystarczająco daleko od siebie, aby dwie ścieżki nie tworzyły wzajemnej indukcyjności.

Podsumowanie

Teraz, gdy sygnalizacja różnicowa stała się tak łatwa, największym wyzwaniem obecnych projektów jest właściwe zaprojektowanie systemu dostarczania energii. Jedna z płyt, dla których niedawno świadczyliśmy usługi konsultingowe, miała ponad 200 łączy różnicowych 28 Gbps. Zajęło nam około dnia, aby zrozumieć, jak sobie z nimi poradzić. Ten sam projekt miał 29 różnych szyn napięciowych; ustalenie zapotrzebowania na prąd w każdej szynie, delta(i), i tętnienia zajęło prawie miesiąc.

Dzięki planerowi układu warstw i narzędziom do trasowania w Altium Designer®, możesz dokładnie projektować szybkie PCB i umieszczać struktury testowe do zbierania pomiarów impedancji PDN. Środowisko projektowania oparte na zasadach pomaga przyspieszyć układanie i trasowanie wysokiej prędkości, a zintegrowane narzędzia symulacyjne pomagają upewnić się, że projekt pozostaje w granicach specyfikacji wydajności.

Porozmawiaj z ekspertem Altium już dziś, aby dowiedzieć się więcej lub odkryć więcej na temat zaawansowanych funkcji trasowania i weryfikacji zasad projektowania w Altium Designer®.

Referencje

- Ritchey, Lee W., i Zasio, John J., „Right The First Time, A Practical Handbook on High Speed PCB and System Design,” Tom 2.

- Ritchey, Lee W., Materiały szkoleniowe, „2-Day Signal Integrity and High Speed System Design,” kurs.