Podstawy przelotek, część 1

W tym pierwszym artykule z serii "Podstawy o przelotkach" omówimy najbardziej podstawowe informacje o przelotkach w projektowaniu PCB, w tym ich charakterystyczne parametry, które standardowe przelotki powinny być używane w projektach, oraz krótko omówimy zdolności do przewodzenia prądu. W następnej części przyjrzymy się właściwemu rozmieszczeniu przelotek oraz specjalnym przypadkom użycia, takim jak przelotki transferowe i łączące.

Należy pamiętać, że istnieje znacznie więcej parametrów i szczegółów dotyczących przelotek w projektowaniu PCB, niż będziemy w stanie omówić w tym krótkim artykule. Jednakże, artykuł ten zapewni początkującym inżynierom projektowania PCB dobry punkt wyjścia do pogłębienia tematu. Zaczynajmy!

Podstawy

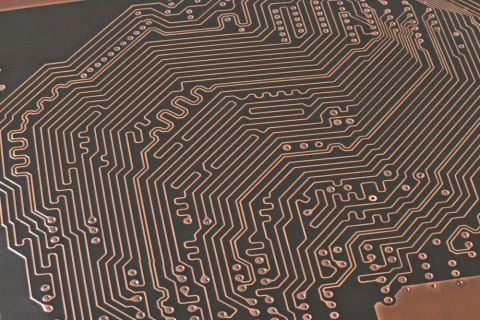

Zacznijmy od podstaw dotyczących via. Wiemy, że ścieżki to połączenia na pojedynczej płaszczyźnie X-Y, zaczynające się w jednym punkcie warstwy i kończące w innym punkcie tej samej warstwy. Jednakże, gdy chcemy przeprowadzić trasowanie między warstwami, na przykład łącząc warstwę pierwszą z trzecią w wielowarstwowej płytce PCB, musimy użyć czegoś, co nazywa się via. Zasadniczo via to przewodzące, pionowe połączenie w trzecim wymiarze (Z) i jest używane do połączeń między warstwami, pozwalając ścieżce na jednej warstwie przeskoczyć do dowolnej (lub wielu) warstw w PCB.

Innym sposobem myślenia o via jest traktowanie jej jako miniaturowego otworu metalizowanego.

Należy pamiętać, że jeśli nie łączymy się z pewną warstwą za pomocą via, stworzymy na tej warstwie pustkę. Może to powodować problemy, jak zobaczymy później. Poniższy obraz pokazuje pustkę, gdzie mamy antypad w warstwie, przez którą przechodzimy.

Parametry

Gdy mówimy o przelotkach, mamy kilka głównych parametrów, które je definiują. Poniższy obraz pokazuje typową przelotkę, określoną przez rozmiar pada P (całkowita średnica przelotki) oraz rozmiar wiercenia D.

Rozmiar wiercenia musi być zawsze mniejszy niż rozmiar pada, i jest ograniczony przez stosunek aspektu (stosunek grubości PCB do rozmiaru wiercenia). Jest to problem produkcyjny, zależny od grubości twojej płytki. - Im grubsza jest twoja płyta, ogólnie rzecz biorąc, tym większy rozmiar wiercenia potrzebujesz.

Ponadto, jeśli odejmiemy średnicę wiercenia D od naszego rozmiaru pada P, i podzielimy tę liczbę przez dwa, otrzymamy rozmiar pierścienia wokół otworu. Zarówno rozmiar wiercenia, jak i rozmiar pierścienia wokół otworu są ważnymi parametrami produkcyjnymi.

Zazwyczaj, bez dodawania kosztów, minimalny rozmiar wiercenia to 0,25 mm, a minimalny pierścień wokół otworu to 0,15 mm. Jednak ważne jest, abyśmy trzymali się z dala od minimum, jeśli tylko możemy tego uniknąć. Jeśli chodzi o producentów PCB, wielu z nich oferuje bardziej zaawansowane możliwości, na przykład wiercenia 0,1 mm (zazwyczaj lasery). Należy pamiętać, że dodaje to kosztów.

Podczas dobierania rozmiarów przelotek, oprócz rozmiarów wiertła, rozmiarów padów i pierścieni okólnych, istnieje wiele innych parametrów, które składają się na przelotkę. Na przykład:

- Zakrywanie: Pokrywanie przelotki maską lutowniczą. Zazwyczaj bez dodatkowych kosztów.

- Wypełnianie: Wypełnianie żywicą lub materiałem przewodzącym, co może być przydatne w technologii via-in-pad. Będzie to wiązało się z dodatkowymi kosztami.

- Typ: W tym artykule przyglądamy się przelotkom przez wszystkie warstwy (najłatwiejsze do wyprodukowania i najczęściej stosowane). Jednak istnieją inne typy, takie jak mikro, ślepe i zakopane, aby wymienić tylko kilka. Będą one tematem przyszłych artykułów.

Zalecane parametry

Trudno jest podać ogólne zalecenia dotyczące parametrów przelotek. Parametry, których ostatecznie powinieneś użyć w swoim projekcie, zależą w dużej mierze od scenariusza. Na przykład, jeśli wykonujesz trasowanie dla bardzo drobnego BGA, Twoje potrzeby dotyczące przelotek będą zupełnie inne niż przy trasowaniu płyty z komponentami tylko przewlekanych.

Pod względem kosztów, mała średnica wiertła (zazwyczaj wszystko poniżej 0,2 mm) zwykle prowadzi do zwiększenia kosztów produkcji PCB oraz do niższej wydajności. Wydajność oznacza, że może 90% wyprodukowanych PCB będzie działać, a 10% będzie wadliwe.

To samo dotyczy małego pierścienia kątowego (około 0,1 mm). Ponownie, koszt produkcji PCB wzrośnie, a wydajność spadnie.

„Jakiej wielkości via powinienem użyć?” To pytanie słyszę często‘’), i jako via ogólnego przeznaczenia mogę polecić następujące rozmiary:

- Duże: pad 0,7 mm, wiertło 0,3 mm

- Średnie: pad 0,6 mm, wiertło 0,25 mm

- Małe: pad 0,5 mm, wiertło 0,2 mm

Jest to jednak ogólna wytyczna, a rzeczywiste wymiary via będą zależeć od danego scenariusza.

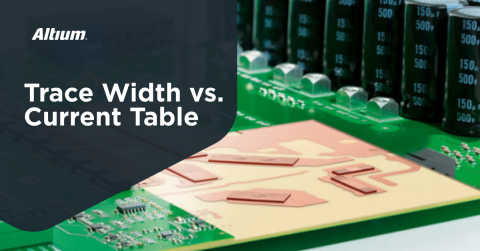

Zdolności przenoszenia prądu

Gdy dyskutujemy o via, musimy również myśleć – jak w przypadku ścieżek – o zdolnościach przenoszenia prądu. Ścieżki mogą przenosić pewną ilość prądu przy danym wzroście temperatury, i via nie są tu wyjątkiem.

Jako ogólna zasada, typowa „standardowa” przelotka może wytrzymać około 1,5 A przy wzroście temperatury o 20 stopni Celsjusza. Jeśli wymagany jest większy prąd, na przykład w sterownikach silników ESC, po prostu musimy użyć równoległych przelotek tej samej wielkości. W przeciwieństwie do tego, w przypadku ścieżek po prostu musimy poszerzyć ścieżkę. Jednak zwiększenie rozmiarów wiercenia i pady dla przelotki tylko marginalnie zwiększa zdolności do przewodzenia prądu, ale równoległe przelotki pomagają w redukcji indukcyjności i poprawie wydajności termicznej.

W tym artykule omówiliśmy absolutne podstawy przelotek. Następnym razem, przyjrzymy się umieszczaniu przelotek, przelotkom transferowym i zszywającym.