ビア基礎 その1

この最初の「ビア基礎 101」記事では、PCB設計におけるビアの非常に基本的な内容、特性パラメータ、設計で使用すべき標準ビア、そして電流扱い能力について簡単に説明します。次回では、ビアの適切な配置と、転送ビアやステッチングビアなどの特殊な使用例について検討します。

PCB設計におけるビアには、この短い記事で取り上げることができるよりもはるかに多くのパラメータと詳細があることを念頭に置いてください。しかし、この記事は、初心者のPCB設計エンジニアがこのトピックについてさらに深く掘り下げるための良い出発点を提供します。さあ、始めましょう!

基礎

ビアの基礎から始めましょう。トレースは単一のX-Y平面上の接続であり、あるレイヤーの一点から始まり、同じレイヤーの別の点で終わることを知っています。しかし、レイヤー間をルーティングしたい場合、例えばマルチレイヤーPCBの第1レイヤーから第3レイヤーへ接続する場合、ビアと呼ばれるものを使用する必要があります。基本的に、ビアは第三(Z)次元での導電性の垂直接続であり、レイヤー間の接続に使用され、PCB内のあるレイヤーのトレースを任意の(または複数の)レイヤーにジャンプさせることができます。

ビアを考えるもう一つの方法は、それをミニチュアのスルーホールと考えることです。

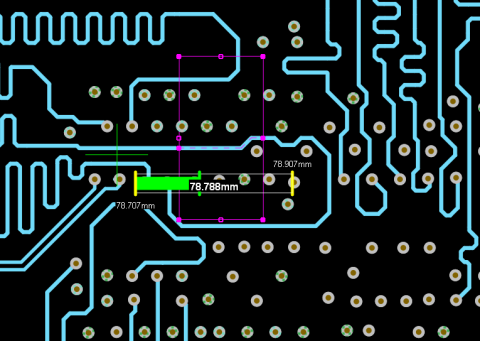

特定のレイヤーにビアで接続しない場合、そのレイヤーにはボイド(空洞)が作られることに注意してください。これは後で見るように、問題を引き起こす可能性があります。下の画像は、通過しているレイヤーにアンチパッドがある場合のボイドを示しています。

パラメータ

ビアについて話すとき、それを定義するいくつかの主要なパラメーターがあります。下の画像は、典型的なスルービアを示しており、パッドサイズP(ビアの全体的な直径)とドリルサイズDで定義されます。

ドリルサイズは常にパッドサイズよりも小さくなければならず、アスペクト比(PCBの厚さとドリルサイズの比率)によって制限されます。これは製造上の問題であり、ボードの厚さに依存します。 - 一般に、ボードが厚いほど、必要なドリルサイズは大きくなります。

さらに、パッドサイズPからドリル直径Dを引いて、その数値を2で割ると、アニュラーリングのサイズが得られます。ドリルサイズとアニュラーリングのサイズは、重要な製造パラメーターです。

通常、追加費用なしで、最小ドリルサイズは0.25 mm、最小アニュラーリングは0.15 mmです。しかし、避けられない場合を除き、最小値から離れることが重要です。PCBメーカーに関しては、多くがより高度な機能を提供します。たとえば、0.1 mmのドリル(通常はレーザー)です。これはコストを増加させることに注意してください。

ビアのサイズを決める際、ドリルサイズ、パッドサイズ、アニュラーリング以外にも、ビアを構成する多くのパラメータがあります。例えば:

- テンティング:ビアをはんだマスクで覆うこと。通常、追加費用はかかりません。

- 充填:レジンや導電材料で充填することで、ビア・イン・パッド技術に役立つ場合があります。これには追加費用がかかります。

- タイプ:この記事では、製造が最も簡単で最も一般的なスルービアについて見ています。しかし、マイクロ、ブラインド、埋め込みなど、他にもいくつかのタイプがあります。これらは将来の記事のトピックです。

推奨パラメータ

ビアのパラメータに一般的な推奨事項を出すのは難しいです。最終的にデザインで使用すべきパラメータは、シナリオに強く依存します。例えば、非常に細かいピッチのBGAをルーティングする場合、ビアのニーズは、オーディオのスルーホールのみのコンポーネントボードをルーティングする場合とは全く異なります。

コストの面では、小さいドリルサイズ(通常は0.2 mm未満のもの)を使用すると、PCB製造コストが増加し、収率が低下する傾向にあります。収率とは、製造されたPCBの約90%が機能し、10%が不良品になることを意味します。

小さいアンギュラーリング(約0.1 mm周辺)についても同様です。再び、PCB製造コストが増加し、収率が低下します。

「どのサイズのビアを使用すべきか?」という質問をよく受けますが、一般的な目的のビアとして、以下のサイズを推奨します:

- 大:0.7 mmパッド、0.3 mmドリル

- 中:0.6 mmパッド、0.25 mmドリル

- 小:0.5 mmパッド、0.2 mmドリル

これは一般的なガイドラインであり、実際のビアの寸法は、与えられたシナリオによって異なります。

電流処理能力

ビアについて話し合う際には、トレースと同様に、電流処理能力についても考える必要があります。トレースは、与えられた温度上昇に対して、一定量の電流を処理できますが、ビアも同様です。

経験則として、典型的な「標準サイズ」のビアは、20度セルシウスの温度上昇で約1.5Aを持続できます。たとえばESCのモータードライバーのように、それ以上の電流が必要な場合は、同じサイズのビアを並列に使用するだけです。一方、トレースの場合は、単にトレースを広げる必要があります。しかし、ビアのドリルサイズとパッドサイズを増やすことは、電流処理能力をわずかに向上させるだけですが、ビアを並列にすることはインダクタンスを減少させ、熱性能を向上させるのに役立ちます。

この記事では、ビアの絶対的な基本をカバーしました。次回は、ビアの配置、転送ビア、ステッチングビアについて詳しく見ていきます。