Quanta Rugosidade da Superfície de Cobre em uma PCB é Demais?

Quando falamos sobre a aspereza do cobre, sempre a mencionamos como se fosse universalmente algo ruim. O fato é que alguns circuitos sempre funcionarão bem, mesmo se o cobre for áspero. Contanto que suas trilhas sejam fabricadas de acordo com as especificações em todas as outras áreas, a aspereza das trilhas pode não importar, desde que sua frequência de operação ou largura de banda sejam baixas o suficiente. O que constitui "baixo o suficiente" e quando o efeito da aspereza é tão pequeno que podemos ignorá-lo?

Em um artigo recente sobre folhas de cobre, forneci algumas informações sobre os diferentes tipos de folhas de cobre e algumas faixas de valores de aspereza que você pode esperar dessas folhas. Ao começar a procurar materiais para construir seu design de alta frequência, vale a pena determinar se o fator de aspereza afetará a impedância e as perdas em um grau que seja excessivo. Neste artigo, mostrarei três estratégias que você pode usar para determinar se a aspereza deve ser minimizada em seu design. Isso envolve olhar para dados, ou fazer alguns cálculos simples para determinar a aspereza.

Quando Você Deve Se Preocupar com a Aspereza da Folha de Cobre?

Esta é uma questão importante e pode ser abordada de pelo menos duas perspectivas. Assim que você diz a um designer "Ei, você precisa incluir a aspereza do cobre no seu cálculo de impedância", provavelmente ele quer jogar fora seu calculador de impedância e desistir de obter previsões precisas de impedância.

A realidade é que a aspereza do cobre não produzirá efeitos notáveis abaixo de certas frequências. Se você está operando com barramentos digitais de baixa velocidade padrão (I2C, SPI, UART, ou apenas alternando seus GPIOs), então você não precisará se preocupar com a aspereza do cobre por dois motivos:

- Esses barramentos não têm uma especificação de impedância e, portanto, não requerem roteamento de impedância controlada

- A maior parte da largura de banda desses sinais está bem abaixo das frequências onde a aspereza do cobre se torna um fator importante que afeta seu design.

Contudo, se você está projetando com a mais nova iteração de protocolos digitais comuns, WiFi de 5 GHz, circuitos impressos de RF com baixo SNR, sistemas de radar, ou protocolos digitais ultra-rápidos (56G+ SerDes), então a aspereza do cobre definitivamente importará e deve ser examinada ao selecionar materiais.

Sem generalizar demais, existem duas maneiras de abordar o problema e determinar se a aspereza do cobre será importante no seu design:

- Calcule os espectros de impedância ásperos e suaves para seus interconexões propostas e compare

- Observe as medições de perda de inserção para diferentes valores de aspereza do cobre

- Use os resultados em #1 para obter uma constante de propagação e compare as perdas como função dos parâmetros de aspereza

A opção #1 é a primeira coisa que você faria para chegar a uma previsão de S11 para sua interconexão. As opções #2 e #3 são basicamente a mesma coisa, se você pensar a respeito... você está apenas comparando medições e cálculos de S21. A ideia aqui é ver quando diferentes tipos de folha de cobre de PCB produzem perda excessiva comparada ao cobre quase perfeito, e quanta perda é essa.

Opção #1

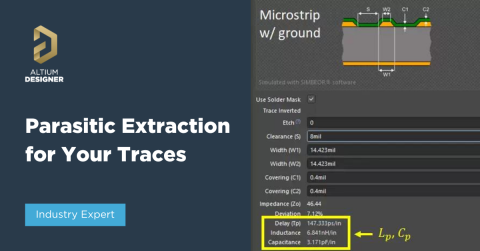

O tipo de calculadora de impedância que você encontrará no seu software de design de PCB é excelente para obter uma estimativa razoavelmente precisa dos efeitos da impedância áspera, contanto que você tenha acesso aos parâmetros de aspereza para seus conjuntos de materiais.

Assumindo que você possa obter os dados de aspereza, seja por uma medição direta do perfil da superfície ou por imagens de microscópio como as mostradas acima, você pode usar isso para calcular a impedância com e sem aspereza.

Como exemplo, veja os resultados da linha de transmissão simétrica mostrados abaixo. Os resultados para superfícies rugosas e lisas foram simulados com camadas dielétricas de 4 mil, Dk não modificado = 4.17 sem dispersão dielétrica, e resultados de impedância rugosa com dois modelos (Hammerstad e Cannonball-Huray). A largura da nossa linha de transmissão resultou em W = 3.008 mils, o que é um pouco pequeno.

Se ignorarmos a rugosidade, a impedância será superestimada em cerca de 5%! Também vemos que o desvio na parte real da impedância, que é onde todas as perdas começam a surgir, apenas continua aumentando... Isso ocorre porque ignoramos completamente como a rugosidade modifica o Dk, fazendo com que ele pareça maior do que o valor nominal (projetado).

Este é um caso em que fica claro que usar um laminado com Dk mais baixo é importante. Isso exigirá que você use um traço mais largo para que possa se manter dentro das capacidades de fabricação padrão. O benefício secundário é que você provavelmente verá perdas menores nessa situação.

Opções #2 e #3

A opção #2 é bastante simples, desde que você tenha alguns dados S21 para o seu conjunto de materiais. Ao analisar os dados de perda dielétrica (assumindo que esse é o fator mais importante em uma interconexão eletricamente longa), você pode julgar aproximadamente em quais frequências as perdas de aspereza do cobre serão relevantes. Apenas como um exemplo, a imagem abaixo mostra alguns dados da Rogers para uma folha de cobre de ½ oz./pé quadrado em um laminado de polímero de cristal líquido (LCP) de 4 mil (veja aqui os dados originais).

Do gráfico acima, as diferenças entre essas curvas são negligenciáveis em frequências abaixo de cerca de 2 GHz, mas podemos ver que as curvas de perda de inserção para diferentes asperezas de cobre são muito diferentes em altas frequências. Se você estivesse operando em altas frequências, e a perda fosse um fator importante, você poderia ponderar isso em relação aos custos para o seu laminado específico. Alternativamente, se você tivesse apenas uma classe de cobre áspero disponível de seu fornecedor de laminado, você poderia procurar um laminado alternativo com menor perda dielétrica.

Desde que você consiga obter dados de perda de inserção de outros fornecedores de materiais, então você poderia fazer comparações semelhantes. No entanto, quando esses dados não estão diretamente disponíveis, você precisaria usar seus valores de rugosidade e valores de tangente de perda para várias opções de material para estimar a perda de inserção na sua frequência de operação. Você pode realmente calcular isso diretamente com o seguinte processo:

- Calcule a impedância sem perdas para o seu interconector usando a constante dielétrica lisa (veja aqui para a fórmula da constante dielétrica)

- Calcule a impedância com perdas com o seu modelo de rugosidade a partir da impedância sem perdas

- Calcule a constante de propagação

- Use o resultado do #3 para calcular a perda de inserção com a fórmula padrão ABCD para S-parâmetro

Apenas para facilitar, e para eliminar a necessidade de executar uma transformação de sem perdas para com perdas para a impedância, você pode usar uma aproximação simples que é válida em frequências mais baixas para estimar quando a perda do condutor se torna excessiva. A perda total (S21 neste caso) e as equações associadas que você precisará são:

Nesta aproximação, a impedância característica sem perdas Z0 está sendo usada para estimar as perdas do condutor com e sem rugosidade. Note que, de acordo com esta aproximação, afirma-se que as perdas dielétricas não mudam com os parâmetros de rugosidade. Isso não é realmente verdade porque, como pode ser visto no artigo que eu linkei acima, a constante dielétrica (incluindo a parte imaginária da constante dielétrica) pode aumentar se a rugosidade aumentar.

Para nossos propósitos, vamos apenas focar nas perdas do condutor de cobre nu. Se você usar o valor da resistência de superfície (Rs) mostrado acima e a resistência DC, você só precisa de um valor de fator de correção de rugosidade K para obter a perda do condutor. Para uma linha lisa, sempre temos K = 1, enquanto para uma linha rugosa, você precisará calcular K usando um modelo de rugosidade padrão. Abaixo,

eu forneci alguns resultados de dois modelos para comparação (Hammerstad e Cannonball Huray, espessura dielétrica de 4.12 mil, Dk não modificado = 4.17/Df = 0.014 para cobre liso). As perdas dielétricas são calculadas com a correção de rugosidade aplicada à constante dielétrica, o que aumentará as perdas dielétricas.

O aumento da perda é notável em altas frequências, embora a perda dielétrica supere a perda do condutor por quase o dobro a 10 GHz. Lembre-se, sua resistência DC e resistência de superfície acima são por unidade de comprimento. Portanto, qualquer unidade de comprimento que você use para obter esses valores, será a mesma unidade no valor de dB/comprimento obtido do cálculo.

Pensamentos Finais

A realidade é frequentemente muito mais complexa do que gostamos de assumir em modelos teóricos, e eventualmente um modelo geométrico relativamente complexo como Cannonball-Huray (ou qualquer outro modelo de aspereza) vai desviar da realidade. Se você precisa fazer mais modelagem do comportamento de interconexões em altas frequências e precisa de valores muito precisos do fator de correção de aspereza ou medições de aspereza, então você deve obter essas medições e usá-las em seus designs de interconexão.

Um ponto importante aqui é que você pode não precisar ter cobre perfeitamente liso em cada camada. Por exemplo, você poderia projetar um empilhamento híbrido que suporta roteamento de alta velocidade/alta frequência em uma camada com cobre liso. Todas as outras camadas podem ter cobre áspero, mas se essas camadas suportam apenas sinais de baixa velocidade ou baixas frequências, então a aspereza do cobre nessas camadas não importará. Não tente superdimensionar a placa se você não precisar.

Se você deseja obter cálculos precisos de impedância característica que incluam valores de rugosidade para o seu cobre de PCB, use o solucionador de campo 2D no Gerenciador de Empilhamento de Camadas no Altium Designer®. O perfil de impedância que você determinar para seus interconectores pode ser facilmente aplicado às suas regras de design e será automaticamente imposto durante o roteamento. Uma vez que você tenha completado seu PCB e estiver pronto para compartilhar seus designs com colaboradores ou seu fabricante, você pode compartilhar seus designs completos através da plataforma Altium 365™. Tudo o que você precisa para projetar e produzir eletrônicos avançados pode ser encontrado em um único pacote de software.

Apenas arranhamos a superfície do que é possível fazer com o Altium Designer no Altium 365. Inicie seu teste gratuito do Altium Designer + Altium 365 hoje.