Connaître les bases de la conception de PCB HDI

L'évolution du monde de la technologie a fait naître le besoin de faire tenir toujours plus de fonctionnalités dans des boîtiers toujours plus petits. Les circuits imprimés conçus à l'aide de techniques de haute densité d'interconnexions (HDI) ont tendance à être plus petits, car ils permettent de placer davantage de composants dans un espace plus contenu.

Un PCB HDI utilise des vias borgnes et enterrés ou des microvias, des vias intégrés aux pads et des pistes très fines pour faire tenir un nombre plus important de composants sur une surface réduite.

Nous allons vous présenter les bases de la conception HDI et vous expliquer comment Altium Designer® peut vous aider à créer un circuit imprimé HDI puissant.

La conception et la fabrication de PCB à haute densité d'interconnexions (HDI) remontent à 1980, lorsque des chercheurs ont commencé à chercher des moyens de réduire la taille des vias dans les circuits imprimés. Les premiers circuits imprimés multi-couches ou séquentiels sont apparus en 1984. Depuis lors, les concepteurs et les fabricants de composants n'ont cessé de chercher des moyens d'intégrer toujours plus de fonctions sur une même puce et une même carte.

Aujourd'hui, la conception et la fabrication HDI sont codifiées dans les normes IPC-2315, IPC-2226, IPC-4104 et IPC-6016.

Lors de la planification d'une conception de PCB HDI, certaines problématiques de conception et de fabrication doivent être prises en compte. Voici une liste récapitulant celles auxquelles vous pourriez faire face lors de la conception d'un circuit imprimé HDI :

- Un espace limité pour le circuit imprimé

- Des composants plus petits et un espacement moindre

- Un plus grand nombre de composants sur les deux côtés de l'empilage des couches de circuit imprimé

- Des routages de piste plus longs créant des temps de transmission des signaux plus longs

- Le besoin de recourir à davantage de routages de piste pour créer le circuit

En utilisant des outils de layout et de routage appropriés qui reposent sur un moteur de conception basé sur des règles, vous pouvez enfreindre les règles de conception de PCB habituelles pour créer des circuits imprimés puissants avec une densité d'interconnexions très élevée.

Il n'est pas compliqué de travailler avec un routage de circuits imprimés haute densité et des composants à pas fin lorsque vous utilisez un logiciel de conception de PCB HDI avancé qui a été spécifiquement développé pour cela.

Vous pouvez créer votre nouvelle conception HDI et planifier son processus de fabrication grâce aux fonctions de conception sophistiquées d'Altium Designer.

Qu'est-ce qui distingue la conception et la fabrication des PCB HDI ?

La différence de processus de fabrication entre les PCB HDI et traditionnels réside en quelques points simples, mais importants.

Tout d'abord, les contraintes de fabrication restreignent la liberté de conception et limitent les possibilités de routage du circuit.

L'utilisation de pistes plus fines, de vias plus petits, de couches supplémentaires et de composants plus petits peut toujours être envisagée dans votre logiciel de conception, mais pour répondre aux exigences de conception en vue de fabrication (DFM), vous devez tirer parti des capacités d'automatisation de votre logiciel de conception.

Les exigences de DFM précises dépendent du processus de fabrication et des matériaux utilisés pour construire le circuit. Les exigences de DFM deviennent également importantes lorsque l'on prend en considération les exigences de fiabilité.

La sélection des matériaux doit répondre à ces questions :

- Le diélectrique utilisera-t-il un procédé chimique compatible avec le procédé chimique actuellement utilisé par le matériau du substrat du noyau ?

- Le diélectrique aura-t-il une adhérence acceptable au cuivre plaqué ? (De nombreux fabricants d'équipements d'origine [OEM] veulent une capacité supérieure à 6 lb/po [1,08 kgm/cm] par once [35,6 µm] de cuivre).

- Le diélectrique fournira-t-il un espacement diélectrique adéquat et fiable entre les couches de métal ?

- Répondra-t-il aux besoins thermiques ?

- Le diélectrique fournira-t-il un indice de Tg « élevé » souhaitable pour la connexion et la reprise des fils ?

- Survivra-t-il au choc thermique avec plusieurs couches SBU (c.-à-d. flottaisons, cycles thermiques accélérés, plusieurs refusions) ?

- Aura-t-il des microvias plaqués et fiables ?

Neuf matériaux diélectriques sont principalement utilisés dans les substrats HDI. Les fiches techniques d'IPC comme IPC-4101B et IPC-4104A couvrent un grand nombre d'entre eux, mais beaucoup ne sont pas encore spécifiés dans les normes IPC.

Ces matériaux sont les suivants :

- Diélectriques liquides photosensibles

- Diélectriques à film sec photosensible

- Film souple en polyimide

- Films secs durcis thermiquement

- Diélectrique liquide durci thermiquement

- Feuille de cuivre enduite de résine (RCC) à double couche et renforcée

- Noyaux et préimprégnés FR-4 classiques

- Nouveaux pré-imprégnés perçables au laser (LD) en « verre étalé »

- Thermoplastiques

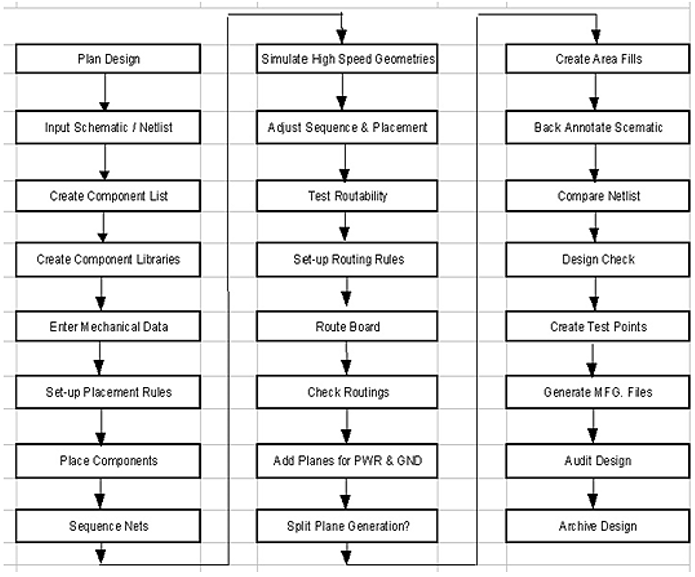

Le processus de conception de PCB HDI est illustré ci-dessous.

L’efficacité du routage des circuits HDI dépend de l’empilage, de l’architecture des vias, du placement des composants, de la sortance BGA et des règles de conception. Les aspects les plus importants de la planification de votre routage HDI sont de prendre en compte la largeur des pistes, la taille des vias et le placement/routage d'échappement des composants BGA.

Vue d'ensemble des processus de conception et de routage de PCB HDI.

Vérifiez toujours auprès de l'atelier de fabrication de votre carte les méthodes de fabrication utilisées pour les PCB HDI. Vous devez déterminer les limites de leurs méthodes de fabrication, car ces contraintes auront un impact sur la quantité de fonctionnalités que vous pourrez placer sur votre circuit.

Le pas entre les billes sur les composants BGA déterminera la taille de via que vous devrez utiliser, qui déterminera à son tour le processus de fabrication HDI à suivre pour créer la carte. Les microvias constituent une fonctionnalité centrale de votre PCB HDI. Ils doivent être conçus avec précision pour permettre le routage entre les couches.

Présentation des processus de conception et de fabrication des PCB HDI

Le processus de fabrication d'un circuit imprimé typique se compose d'un certain nombre d'étapes, mais la fabrication de PCB HDI comporte des étapes spécifiques qui ne sont pas nécessairement utilisées pour d'autres types de cartes.

Comme de nombreux autres processus, celui de conception de carte HDI commence par :

- Déterminer le nombre de couches nécessaires pour acheminer tous les signaux, soit en utilisant le plus grand composant BGA de la carte, soit en utilisant l'interface et le nombre de directions du plus grand CI de la carte.

- Contacter votre atelier de fabrication pour effectuer la sélection des matériaux et obtenir des données sur les diélectriques afin de créer l'empilage des couches du PCB.

- En fonction du nombre de couches et de leur épaisseur, déterminer le type de via à utiliser pour acheminer les signaux à travers les couches internes.

- Effectuer une évaluation de la fiabilité, le cas échéant, pour vérifier que les matériaux ne contraignent pas les interconnexions jusqu'à la rupture pendant la manipulation et le fonctionnement.

- Déterminer les règles de conception en fonction des capacités du fabricant et des exigences de fiabilité (besoin de larmes, largeurs de pistes, dégagements, etc.) pour garantir une fabrication et un assemblage fiables.

La création de l'empilage des couches et la détermination des règles de conception sont les points critiques, car ils vont déterminer les possibilités de routage de la carte et la fiabilité du produit final. Une fois ces aspects traités, un concepteur peut intégrer les exigences DFM de ses fabricants et les exigences de fiabilité sous forme de règles de conception dans son logiciel de CAO électronique.

Il est très important de faire ce travail préparatoire qui permettra de s'assurer que la conception est fiable, routable et réalisable.

Concevez la taille de vos fonctionnalités pour satisfaire aux exigences DFM en matière de HDI

Bien que les exigences DFM relatives aux espacements dans un PCB HDI soient assez strictes, il est possible de les satisfaire en tirant parti des règles de conception de votre logiciel de conception de PCB.

Voici quelques-unes des exigences DFM importantes à prendre en considération avant l'agencement et le routage :

- Contraintes de largeur et d'espacement des pistes

- Contraintes de bagues annulaires et de rapport hauteur/diamètre, notamment pour les conceptions à haute fiabilité

- Système de matériaux utilisé dans le circuit pour garantir une impédance contrôlée dans l'empilage requis

- Profils d'impédance pour l'empilage souhaité ou les paires de couches, s'il y en a

Vos outils de conception jouent un rôle essentiel dans la conception d'un PCB HDI conforme aux exigences DFM.

Le routage des pistes à impédance contrôlée de votre PCB HDI est très facile si vous disposez des bons outils de conception. Il vous suffit de créer un profil d'impédance et de définir la largeur de piste souhaitée tout en gardant à l'esprit les exigences DFM de votre fabricant.

Le moteur DRC en ligne de votre logiciel de routage vérifiera votre routage au fur et à mesure que vous créerez votre agencement HDI.

Veillez à ce que l'on vous fournisse bien l'ensemble des spécifications qui seront utilisées dans le processus du fabricant afin d'être sûr d'avoir pris en compte toutes les règles DFM HDI pertinentes.

Types de vias dans le routage de PCB HDI

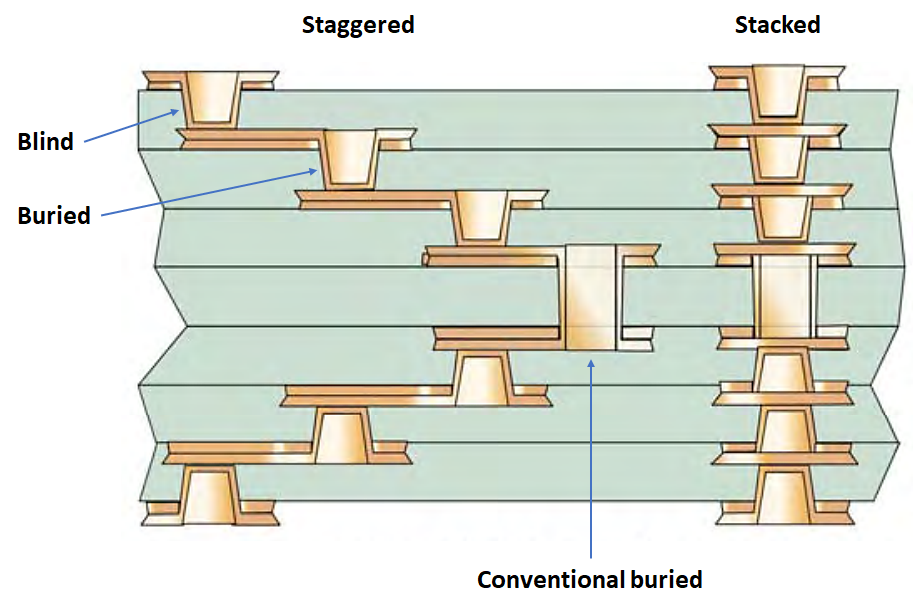

L'image ci-dessous montre les types de via fréquemment utilisés pour l'agencement et le routage des PCB HDI.

Ces types de via ont un faible rapport hauteur/diamètre qui est inférieur à 1 (idéalement), bien que certains fabricants avancent que la fiabilité est garantie jusqu'à des rapports hauteur/diamètre de 2, y compris pour les microvias empilés.

Au centre de l'empilage des couches du PCB se trouve un via enterré classique permettant de fournir une connexion à travers la couche centrale plus épaisse. Ce via enterré dans la couche interne peut avoir un plus grand rapport hauteur/diamètre, car il sera percé mécaniquement. Une fois que le nombre de couches et les épaisseurs diélectriques sont déterminés, le concepteur peut placer des vias en fonction des limites de rapport hauteur/diamètre indiquées ci-dessus.

Le respect de ces contraintes de rapport hauteur/diamètre sur les microvias revêt une grande importance pour la fiabilité, notamment lorsque ces circuits traversent une refusion ou lorsqu'ils sont déployés dans un environnement où elles seront soumises à des chocs thermiques/mécaniques répétés et des cycles.

Construction multi-couche séquentielle d'un PCB HDI

Le processus de stratification séquentielle est principalement utilisé pour construire un empilage HDI couche par couche. Cette technique peut généralement être utilisée pour n'importe quel circuit imprimé multi-couche, mais elle est particulièrement importante pour les circuits HDI.

Cela s'explique par le fait que les diélectriques très fins et de haute densité sont formés de couches individuelles autour d'un noyau épais et que la stratification doit, par conséquent, se faire en plusieurs étapes pour construire l'empilage.

Le processus de stratification séquentielle comporte les étapes suivantes :

- Dépôt et exposition de résine photosensible : ce procédé permet de définir les zones à graver en laissant un motif de conducteurs sur le stratifié.

- Gravure et nettoyage : l'agent de gravure le plus couramment utilisé dans l'industrie à l'heure actuelle est une solution de chlorure ferrique. Après la gravure, les restes de résine photosensible peuvent être récupérés et le motif conducteur créé est nettoyé.

- Formation et perçage des vias : les vias doivent être créés par perçage mécanique ou laser. Si la densité des vias est élevée, les trous des vias peuvent être retirés chimiquement.

- Métallisation des vias : une fois les vias créés, ils sont métallisés pour former une interconnexion conductrice continue.

- Construction : les couches sont empilées en plusieurs cycles de stratification pour construire l'empilage avant de travailler les couches extérieures.

Vous trouverez un diagramme de flux présentant le processus de construction dans la section Métallisation ci-dessous.

Formation des vias dans les circuits imprimés HDI

Les circuits imprimés HDI nécessitent des interconnexions qui sont généralement plus petites que les plus petits vias pouvant être placés dans un PCB par perçage mécanique.

Lorsque les trous de via sont inférieurs à 6 mil de pouce (0,1524 mm), il faut recourir à un autre processus de formation de via pour placer des microvias entre les couches.

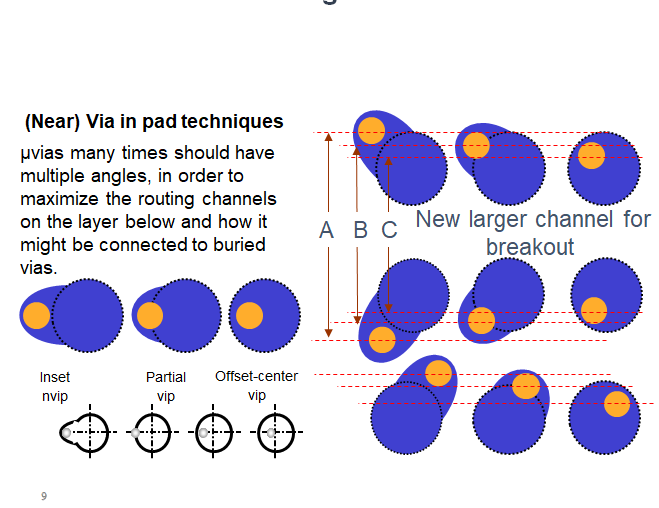

Comme les microvias plaqués et remplis sont une caractéristique standard des PCB HDI, ils peuvent être utilisés dans le cadre d'une approche de conception consistant à intégrer les vias aux pastilles pour augmenter la densité. L'intégration des vias aux pastilles, appelée « via-in-pad » en anglais, est un moyen facile d'intégrer un plus grand nombre de composants dans une conception, car ils fournissent une connexion directe entre une broche de composant et une couche interne.

Lorsque les microvias posent des problèmes de fiabilité, il est également possible d'utiliser la technique du « near-pad », qui consiste à détacher une très petite partie de la piste d'une pastille et à la faire entrer en contact avec le microvia. Cela permet de compléter la connexion à une couche interne et fournit un canal de sortie plus large au cas où le perçage s'écarte de l'emplacement souhaité.

Types de vias intégrés aux pastilles pour les circuits imprimés HDI.

Métallisation

Au cours du processus de stratification séquentielle, chaque couche d'un PCB HDI passera par un processus de métallisation, de remplissage et de placage.

Les vias créés doivent présenter un corps interne exempt de vide et un placage suffisant autour du cou afin d'éviter les fissures pendant les cycles de refusion et le fonctionnement.

Quatre processus de métallisation sont utilisés dans la fabrication HDI :

- Cuivrage autocatalytique et galvanoplastie

- Graphite conducteur ou autres polymères

- Cuivre autocatalytique entièrement et semi-additif

- Pâtes ou encres conductrices

Il est possible de percer des vias de plus grande taille, mais les coûts finissent par dépasser ceux du perçage laser et le débit est plus faible, car il faut utiliser une vitesse de perçage plus lente. Le perçage laser est de loin le procédé de formation de trous de microvia le plus populaire, mais ce n'est pas le plus rapide.

La gravure chimique de petits vias est le procédé le plus rapide, avec un taux estimé de 8 000 à 12 000 vias par seconde. C'est également le cas de la formation de vias par gravure au plasma et par photoréaction.

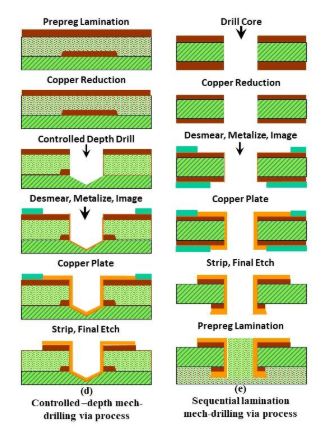

Lors du perçage au laser, un faisceau à haute fluence est utilisé pour créer un trou dans un stratifié de circuit imprimé. Les lasers sont capables d'ablater le matériau diélectrique et de s'arrêter lorsqu'ils rencontrent le circuit de cuivre. Ils sont donc parfaitement adaptés à la création de vias aveugles de profondeur contrôlée.

Les longueurs d'onde de l'énergie laser se situent dans l'infrarouge et l'ultraviolet. Le point de faisceau est extrêmement petit, avec une taille pouvant avoisiner les 20 microns.

Si les vias du PCB sont assez larges pour être percés, il est possible de les placer en procédant à un perçage contrôlé. Cela nécessite une étape de stratification séquentielle intermédiaire pour unir deux couches du circuit, puis un perçage et un placage pour définir le cylindre du via, la connexion à la couche interne et la pastille d'arrivée sur la couche supérieure.

Ces vias peuvent également être remplis avant la prochaine étape de stratification séquentielle (s'ils se trouvent sur les couches intérieures) ou bien être laissés vides s'ils sont conservés sur les couches extérieures.

Le processus global de perçage et de stratification séquentielle est illustré ci-dessous.

Processus de perçage et de métallisation de microvias dans un processus de fabrication HDI.

Intégrer votre carte au processus de fabrication HDI

Les processus de fabrication des PCB HDI sont plus élaborés que ceux des circuits imprimés rigides traditionnels, mais ils utilisent toujours le même ensemble de données de fabrication que celui utilisé pour un circuit imprimé rigide typique.

Une fois que vous avez terminé l'agencement de votre circuit imprimé HDI et vérifié qu'il est bien conforme aux exigences DFM, il est temps de préparer les livrables pour votre fabricant et votre assembleur.

Dans l'environnement de conception unifié d'Altium Designer, l'ensemble de vos données de conception est utilisé pour créer des fichiers de fabrication Gerbers/ODB++/IPC-2581, des tables de perçage, une liste des composants et des dessins d'assemblage pour votre nouveau PCB HDI.

Si vous êtes à la recherche du meilleur progiciel pour la conception, l'agencement et la fabrication de PCB HDI, choisissez l'ensemble complet d'outils de conception d'Altium Designer®.

Le moteur de règles de conception intégré et le gestionnaire d'empilage de couches vous offrent tout ce dont vous avez besoin pour créer un PCB HDI nu, calculer les valeurs d'impédance et prendre en compte la rugosité du cuivre dans le système de matériaux de votre circuit imprimé.

Lorsque vous avez terminé votre conception et que vous souhaitez transmettre des fichiers à votre fabricant, la plateforme Altium 365™ vous permet de collaborer et de partager de vos projets avec une grande facilité.

Tout cela n'est qu'un aperçu des possibilités offertes par Altium Designer sur Altium 365.

Commencez sans plus attendre votre essai gratuit d'Altium Designer + Altium 365.

Back

Back