¿Qué significa HDI? Conceptos básicos diseño y proceso de fabricación de PCB HDI

A medida que el mundo de la tecnología ha ido evolucionando, también lo ha hecho la necesidad de introducir más prestaciones en paquetes cada vez más pequeños. Las PCB diseñadas con técnicas de interconexión de alta densidad (HDI) tienden a ser más pequeñas, ya que hay más componentes presentes en un espacio más reducido. Una PCB HDI utiliza vías ciegas, vías enterradas, microvías, vías en pads y pistas muy finas para que quepan más componentes en un área menor. Te mostraremos los conceptos básicos para el diseño de HDI y cómo Altium Designer® puede ayudarte a crear un potente diseño de placa PCB HDI.

¿Qué significa HDI en el diseño de PCB?

Si te preguntas qué es HDI en una PCB, en este artículo te mostramos los conceptos básicos para el diseño de una PCB HDI.

El diseño y la fabricación de circuitos impresos de alta densidad de interconexión (HDI) empezó en 1980, cuando los investigadores empezaron a estudiar formas de reducir el tamaño de las vías en las placas de circuito impreso. Las primeras placas impresas en serie o secuenciales aparecieron en 1984. Desde entonces, los diseñadores y fabricantes de componentes buscan incesantemente la forma de incluir más funciones en un solo chip y en una sola placa. Hoy en día, el diseño y la fabricación de las placas HDI están codificados en los estándares IPC-2315, IPC-2226, IPC-4104 e IPC-6016.

Al planificar el diseño de una PCB HDI, hay que superar ciertas dificultades de diseño y fabricación. A continuación, presentamos una breve lista de los problemas que se te pueden presentar al diseñar una PCB HDI:

- Espacio de trabajo limitado en la PCB

- Componentes más pequeños y espacios más reducidos

- Mayor número de componentes en ambos lados del stackup o apilado de capas de la PCB

- Trazado de pistas más largo que crea tiempos de propagación de señal más largos

- Se requieren más trazados de pistas para completar la placa

Con el conjunto adecuado de herramientas de trazado y enrutamiento basadas en un motor de diseño basado en reglas, puedes infringir las reglas habituales en el diseño de PCB y crear potentes PCB con una densidad de interconexión muy alta. Trabajar con enrutado de PCB de alta densidad y componentes de paso fino es fácil cuando se utiliza un software creado específicamente para el diseño de PCB HDI. Puedes generar tu nuevo diseño de placa HDI y planificar el proceso de fabricación HDI con las funciones de diseño de primera categoría que te ofrece de Altium Designer.

¿En qué se diferencia el diseño y la fabricación de PCB HDI?

El proceso de fabricación de HDI se diferencia del proceso tradicional de fabricación de PCB en algunos aspectos sencillos pero importantes. Un punto importante a tener en cuenta es que las limitaciones del fabricante restringirán la libertad de diseño de PCB y establecerán límites para el trazado de pistas de la placa. El uso de pistas más finas, vías más pequeñas, más capas y componentes más pequeños se puede seguir incluyendo en tu software de diseño, pero si también deseas cumplir de los requisitos de diseño para la fabricación (DFM), te conviene aprovechar las ventajas de la automatización en tu software de diseño. Los requisitos exactos de DFM dependen del proceso de fabricación y de los materiales utilizados para construir la placa. Los requisitos de DFM también adquieren importancia cuando consideramos los requisitos de fiabilidad.

La selección de materiales debe responder a estas preguntas:

- ¿Será compatible la química de uso del dieléctrico con la química actual utilizada por el material central del sustrato?

- ¿Tendrá el dieléctrico una adherencia aceptable al cobre chapado? (Muchos fabricantes de equipos originales [OEM] quieren >6 lb./in. [1,08 kg/cm] por 1 onza [35,6 µm] de cobre.)

- ¿Proporcionará el dieléctrico una separación dieléctrica adecuada y fiable entre las capas metálicas?

- ¿Cumple con los requisitos térmicos?

- ¿Proporcionará el dieléctrico una Tg "alta" deseable para la unión de cables y la reelaboración?

- ¿Sobrevivirá al choque térmico con múltiples capas SBU (es decir, flotadores de soldadura, ciclos térmicos acelerados, reflujos múltiples)?

- ¿Tendrá microvías chapadas fiables?

Hay nueve materiales dieléctricos generales diferentes que se utilizan en los sustratos HDI. Las hojas de corte del IPC, como la IPC-4101B y la IPC-4104A, cubren muchos aspectos, pero muchas de ellos todavía no están especificadas por las normas del IPC. Los materiales que se utilizan en los sustratos HDI son:

- Dieléctricos líquidos fotosensibles

- Dieléctricos de película seca fotosensibles

- Película flexible de poliimida

- Películas secas de curado térmico

- Dieléctricos líquidos de curado térmico

- Lámina de cobre recubierta de resina (RCC), de doble capa y reforzada

- Prepregs y núcleos FR-4 convencionales

- Nuevos prepregs de "spread-glass" perforables por láser (LD)

- Termoplásticos

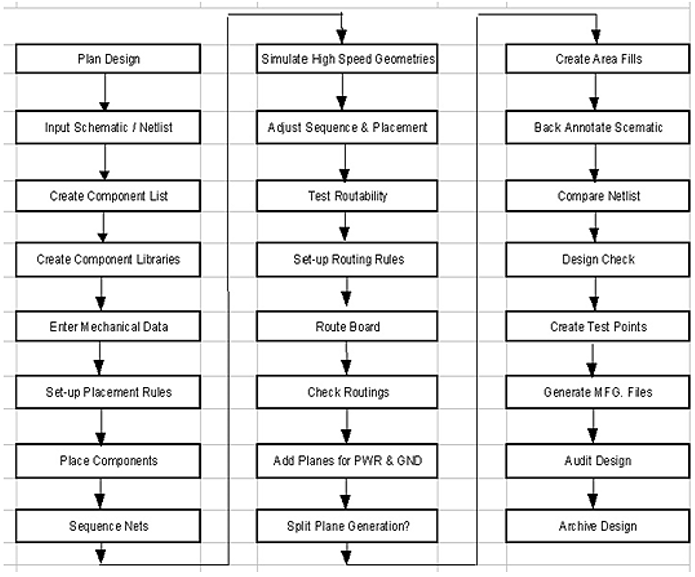

A continuación, se muestra el proceso de diseño de una PCB HDI. La eficiencia del enrutamiento para HDI depende del stackup o apilado de capas, la arquitectura de las vías, la colocación de los componentes, el fanout de la BGA y las reglas de diseño. Lo más importante en la planificación de un diseño de PCB HDI es tener en cuenta el ancho de las pistas, el tamaño de las vías y la colocación y el enrutamiento de escape de los componentes de la BGA.

Vista general del proceso de diseño y disposición de una PCB HDI.

Consulta siempre con tu proveedor de placas para determinar sus métodos de fabricación de PCB HDI. Tendrás que determinar los límites de sus métodos de fabricación, ya que esto influirá en los tamaños de los elementos que puedes colocar en tu diseño. La separación de las bolas de los componentes BGA determinará el tamaño de vía que hay que utilizar, lo que a su vez determina el proceso de fabricación de HDI necesario para crear la placa. Una característica central de tu PCB HDI son las microvías, que deben diseñarse con precisión para permitir el enrutamiento entre capas.

Vista general de los procesos de diseño y fabricación de una PCB HDI

El proceso típico de fabricación de PCB consta de una serie de pasos, pero la fabricación de PCB HDI sigue algunos pasos particulares que puede que no sean necesarios en otras placas. El proceso de diseño de placas HDI empieza como muchos otros procesos, en los que la

- Determina la cantidad de capas necesarias para enrutar todas las señales, ya sea utilizando el componente BGA más grande de la tarjeta o utilizando el recuento de interfaz + dirección del CI más grande de la tarjeta.

- Ponte en contacto con tu empresa de fabricación para seleccionar los materiales y obtener los datos del dieléctrico para crear el stackup de tu PCB.

- Basado en el recuento de capas y en su grosor, determina el estilo de vía que se utilizará para enrutar las señales a través de las capas internas.

- Realiza una evaluación de la fiabilidad, si es relevante, para verificar que los materiales no someterán a las interconexiones a riesgos de fractura durante el proceso de montaje y el funcionamiento.

- Determina las normas de diseño en función de las capacidades del fabricante y los requisitos de fiabilidad (necesidad de teardrops, anchos de pista, tolerancias, etc.) para garantizar una fabricación y un montaje fiables.

La creación del stackup y la determinación de las reglas de diseño son los puntos críticos, ya que determinarán la capacidad de enrutar la placa y la fiabilidad del producto final. Una vez cubiertos estos puntos, el diseñador puede implementar los requisitos de DFM de sus fabricantes y los requisitos de fiabilidad como las reglas de diseño en su software de ECAD. Hacer esto en el "front-end" es muy importante y ayuda a garantizar que el diseño sea fiable y que se pueda enrutar y fabricar.

Diseña el tamaño del elemento para que satisfaga los requisitos de DFM para HDI

Aunque los requisitos de DFM relacionados con las tolerancias en una PCB HDI son bastante estrictos, estos pueden adaptarse aprovechando las reglas de diseño en tu software de diseño de PCB. Algunos de los requisitos importantes de DFM que deben cumplirse antes de la disposición y el enrutamiento incluyen:

- Ancho de pista y límites de separación

- Límites para anillo anular y relación de aspecto, especialmente para diseños de alta fiabilidad

- Sistema de materiales utilizado en la placa para garantizar una impedancia controlada en el stackup requerido

- Perfiles de impedancia para el stackup o los pares de capas deseados, si están disponibles

Tus herramientas de diseño de PCB son fundamentales para diseñar tu tarjeta de circuito HDI para que satisfagan estos requisitos de DFM. Enrutar las pistas con impedancia controlada en tu PCB HDI es bastante fácil con las herramientas de diseño adecuadas. Solo tienes que crear un perfil de impedancia y definir el ancho de pista deseado mientras tienes en cuenta las pautas de DFM del fabricante. El motor DRC en línea de tu software de enrutamiento verificará el enrutamiento a medida que crees tu diseño HDI. Asegúrate de obtener todas las especificaciones para el proceso de tu fabricante para garantizar que has tenido en cuenta todas las normas pertinentes de DFM de HDI.

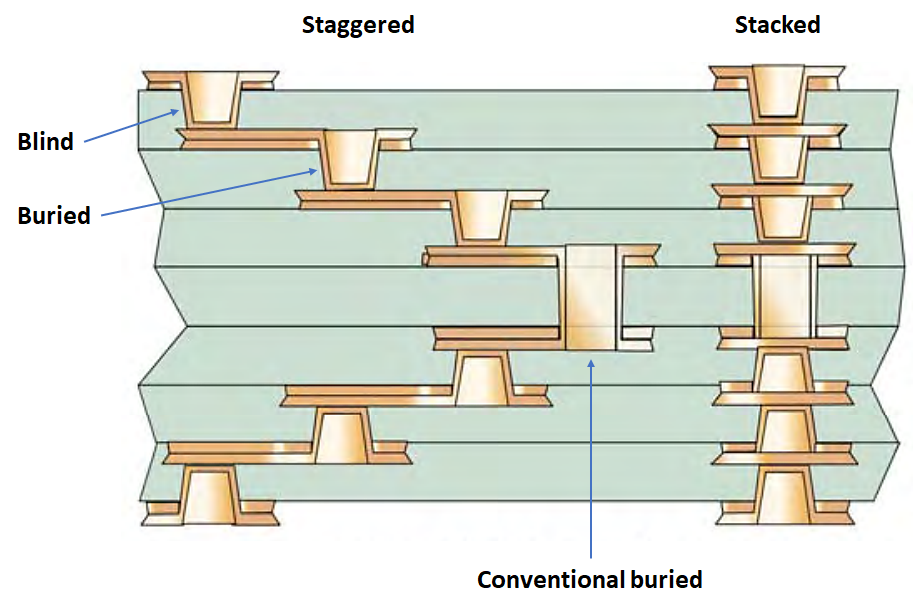

Tipos de vías en el enrutamiento de PCB HDI

La imagen siguiente muestra los estilos típicos de vías que se utilizan en el diseño y el enrutamiento de las PCB HDI. Estos estilos de vía tienen una baja relación de aspecto, de (idealmente) menos de 1, aunque algunos fabricantes pueden proporcionar declaraciones de fiabilidad de relaciones de aspecto de hasta 2, incluso para microvías apiladas. En el medio del stackup de la PCB hay una vía enterrada convencional para proporcionar una conexión a través de la capa central más gruesa; esta vía enterrada de la capa interior puede tener una relación de aspecto mayor, ya que se perforará mecánicamente hasta cierto punto. Una vez determinado el número de capas y el grosor del dieléctrico, el diseñador puede diseñar las vías en función de los límites de la relación de aspecto indicados anteriormente. Adherirse a estos límites de relación de aspecto en las microvías es una parte importante de la fiabilidad, particularmente a medida que estas placas pasan por el reflow, o cuando se implementan en un entorno con repetidos choques térmicos/mecánicos y ciclos.

Acumulación secuencial en HDI

El proceso de laminación secuencial es el más utilizado para crear un stackup HDI capa por capa. En general, esta técnica puede utilizarse para cualquier PCB multicapa, pero es especialmente importante para la HDI. Esto se debe a que los dieléctricos muy finos de alta densidad se forman en capas individuales alrededor de un núcleo grueso, por lo que la laminación se realizará en múltiples pasos para crear el stackup. El proceso de laminación secuencial. Consta de los siguientes pasos:

- Deposición y exposición fotosensible: Se utiliza para definir las áreas que se decaparán, lo que producirá un patrón de conductores en el laminado.

- Decapado y limpieza: El decapador estándar actual del sector es una solución de cloruro férrico. Después del decapado, se puede recuperar la película fotosensible sobrante y se limpia el patrón conductor resultante.

- Formación y perforación de las vías: Las vías deben definirse mediante perforación mecánica o por láser. Para una alta densidad de vías, los agujeros de las vías pueden eliminarse químicamente.

- Metalizado de vías: Una vez definidas las vías, se metalizan para formar una interconexión conductora continua.

- Acumulación: Las capas se apilan en varios ciclos de laminación para construir el stackup antes del procesamiento de la capa externa.

En la sección "Metalizado" indicada a continuación, encontrarás un diagrama de flujo que muestra el proceso de acumulación.

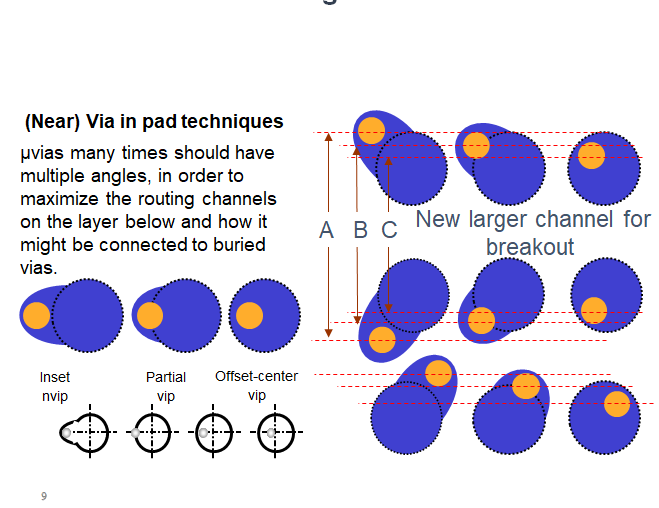

Formación de vías en HDI

Las placas de circuito impreso HDI precisarán de interconexiones que normalmente alcanzan el límite inferior del tamaño de la vía que puede colocarse en una PCB con perforación mecánica. Una vez que los agujeros de la vía se reducen a menos de 6 mm, se necesita un proceso alternativo de formación de la vía para colocar microvías entre las capas. Como las microvías recubiertas son una característica estándar de las PCB HDI, se pueden utilizar en un enfoque de diseño de vía en pad para ayudar a aumentar la densidad. El uso de vía en pad es una forma fácil de incluir más componentes en un diseño, ya que proporcionan una conexión directa desde el terminal de un componente a una capa interna.

Siempre que haya dudas de fiabilidad con respecto a las microvías, también se puede usar una técnica de cercanía al pad, donde una sección de pista muy pequeña sobresale de un pad y toca la microvía. Esto completa la conexión a una capa interna y proporciona un canal de "breakout" más grande en caso de que alguna desviación del taladrado cree una desviación de la ubicación deseada para la perforación.

Estilos de diseño de vía en pad para PCB HDI.

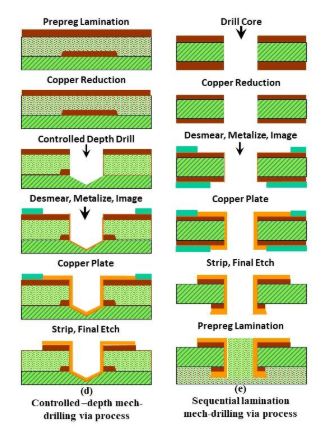

Proceso de Metalizado en una PCB HDI

Durante el proceso de laminación secuencial, cada capa de una PCB HDI se somete a un proceso de metalizado, relleno y chapado de vías. Las vías resultantes deben estar libres de vacío en el cuerpo interno, con un recubrimiento suficiente alrededor del cuello, para evitar el agrietamiento durante los ciclos de reflow y durante el funcionamiento. Hay cuatro procesos de metalizado de vías que se utilizan en la fabricación de HDI. Estos métodos son:

- Cobre electroless y galvanizado convencional

- Grafito conductor convencional u otros polímeros

- Cobre químico electroless completo y semiacumulativo

- Pastas o tintas conductoras

Se pueden perforar vias más grandes, pero los costes acaban superando los costes de perforación láser con menor rendimiento, ya que se requiere una velocidad de perforación más lenta. La perforación láser es, con diferencia, el proceso más popular para la formación de agujeros de microvías, pero no es el proceso de formación de vías más rápido. El decapado químico de vías pequeñas es el más rápido, con una tasa estimada de 8000 a 12 000 vías por segundo. Lo mismo ocurre con la formación de vías por plasma y la formación de fotovías.

En la perforación láser, se utiliza un rayo de alta fluencia para hacer un agujero en un laminado de PCB. Los sistemas láser son capaces de eliminar el material dieléctrico y detenerse al interceptar los circuitos de cobre, por lo que son ideales para la creación de vías ciegas con control de profundidad. Las longitudes de onda de la energía láser se encuentran en la región infrarroja y ultravioleta. Un tamaño de punto de luz tan pequeño como 20 micras aproximadamente

Si las vías de la placa son lo suficientemente anchas como para perforarlas, se puede utilizar un paso de perforación controlado para colocar las vías. Esto requiere un paso de laminación secuencial intermedia para unir dos capas de la placa, seguido de perforación y chapado para definir el cilindro de la vía, la conexión a la capa interna y el landing pad de la capa superior. Estas vías también pueden rellenarse antes del siguiente paso de laminación secuencial (si están en las capas internas), o pueden dejarse sin rellenar si se mantienen en las capas externas. El proceso global secuencial y de perforación se muestra a continuación.

Procesos de perforación y metalizado de microvías en un proceso de fabricación de HDI.

Llevar tus placas de PCB al proceso de fabricación HDI

Los procesos de PCB HDI son más avanzados que los pasos tradicionales de procesamiento rígido de PCB, pero emplean el mismo conjunto de datos de fabricación que se utilizan para una PCB rígida típica. Una vez que hayas terminado el diseño de tu PCB de HDI y haya pasado la revisión de DFM, es el momento de preparar el producto final para el fabricante y el montador. El entorno de diseño unificado en Altium Designer toma todos tus datos de diseño y los utiliza para crear archivos de fabricación Gerber/ODB++/IPC-2581, tablas de perforación, una lista de materiales y planos de montaje para tu nueva PCB HDI.

Cuando busques el mejor paquete de software para el diseño, la disposición y la fabricación de PCB HDI, utiliza el conjunto completo de herramientas de diseño en Altium Designer®. El motor de reglas de diseño integrado y el Layer Stack Manager (Administrador de apilado de capas) te dan todo lo que necesitas para crear tu placa de circuito HDI desnuda, calcular los valores de impedancia y tener en cuenta la dureza del cobre en tu sistema de materiales de PCB. Cuando hayas terminado el diseño y desees enviar los archivos al fabricante, la plataforma Altium 365™ facilita la colaboración y el uso compartido de tus proyectos.

Esto es solo una muestra de todo lo que es posible hacer con Altium Designer en Altium 365. Empieza hoy mismo la prueba gratuita de Altium Designer + Altium 365.