Cos'è HDI? Fondamenti di progettazione e produzione di PCB HDI

L'evoluzione tecnologica ha alimentato la necessità di racchiudere un numero crescente di funzionalità in pacchetti sempre più piccoli. I PCB progettati utilizzando tecniche di interconnessione ad alta densità (HDI) tendono ad avere dimensioni contenute grazie al posizionamento di più componenti in uno spazio ridotto. Un PCB HDI utilizza fori di via o microvia ciechi e sepolti, via-in-pad e tracce molto sottili per racchiudere quanti più componenti possibili in un'area ristretta. In quest'articolo ti mostreremo le basi del HDI PCB design e illustreremo come Altium Designer® può aiutarti a creare un potente PCB ad alta densità d'interconnessioni.

Le origini della progettazione e della fabbricazione di circuiti stampati HDI (high density interconnect PCB) risalgono al 1980, quando i ricercatori iniziarono studiare nuove tecniche per ridurre le dimensioni dei fori di via nei PCB. I primi circuiti stampati multistrato o sequenziali sono comparsi nel 1984. Da allora, progettisti e produttori hanno lavorato incessantemente sullo sviluppo di nuove tecniche per integrare sempre più funzionalità su un singolo chip e una singola scheda. Oggi, la progettazione e la fabbricazione di schede HDI sono codificate negli standard IPC-2315, IPC-2226, IPC-4104 e IPC-6016.

Per pianificare la progettazione di una scheda HDI è necessario superare alcune sfide di progettazione e produzione. Ecco un breve elenco delle difficoltà che si potrebbero incontrare durante la progettazione di un PCB ad alta densità:

- Area di lavoro della scheda limitata

- Componenti più piccoli e spaziatura più ravvicinata

- Maggior numero di componenti su entrambi i lati dello stackup PCB

- Percorsi di traccia più lunghi con conseguente dilatazione dei tempi di trasmissione del segnale

- Maggior numero di percorsi di traccia necessari per completare la scheda

Con il layout e gli strumenti di routing adatti, costruiti su un motore di progettazione basato su regole, è possibile aggirare le regole standard della progettazione PCB per creare circuiti stampati potenti con una densità di interconnessione molto elevata. Lavorare con il routing PCB ad alta densità e componenti di larghezza ridotta è facile quando si utilizza un software di progettazione avanzato realizzato appositamente per le schede PCB HDI. Grazie alle esclusive funzionalità di progettazione di Altium Designer, potrai creare il tuo nuovo progetto ad alta densità d'interconnessioni e pianificare efficacemente il processo di produzione della tua scheda HDI.

Cosa cambia nella progettazione e nella produzione delle schede PCB HDI?

Il processo di produzione delle schede PCB high density interconnect presenta alcune semplici ma sostanziali differenze rispetto ai tradizionali processi di produzione PCB. Un aspetto importante da tenere in considerazione è che le limitazioni del produttore vincoleranno la progettazione e le possibilità di routing della scheda. L'utilizzo di tracce più sottili, via più piccoli, un maggior numero di layer e componenti di dimensioni ridotte può essere facilmente implementato nel software di progettazione, ma per soddisfare i requisiti DFM (Design for Manufacturing) sarà necessario sfruttare l'automazione nel proprio software di progettazione. I requisiti DFM dipendono infatti dal processo di produzione e dai materiali utilizzati per costruire la scheda e diventano fondamentali quando si considerano i requisiti di affidabilità.

La scelta del materiale deve rispondere alle seguenti domande:

- Il dielettrico utilizzerà un processo chimico compatibile con quello attualmente utilizzato dal materiale del substrato del nucleo?

- Il dielettrico avrà un'adesione accettabile per la ramatura? (Molti produttori di apparecchiature originali (OEM) richiedono più di 1,08 kgm/cm per 1 oncia [35,6 µm] di rame)

- Il dielettrico fornirà una spaziatura dielettrica adeguata e affidabile tra i layer metallici?

- Soddisferà i requisiti termici?

- Il dielettrico offrirà una temperatura di transizione vetrosa sufficientemente elevata per l'incollaggio e la rilavorazione dei fili?

- Supererà gli shock termici dell'impilaggio sequenziale (SBU) (ad es. galleggianti di saldatura, cicli termici accelerati, riflussi multipli)?

- Potrà accomodare microvia placcati e affidabili?

Sono nove i materiali dielettrici generalmente utilizzati nei substrati HDI. Molti di questi sono inclusi nei datasheet IPC come IPC-4101B e IPC-4104A mentre altri non sono ancora stati specificati negli standard IPC. I materiali sono:

- Dielettrici liquidi fotosensibili

- Dielettrici a film secco fotosensibili

- Film flessibile in poliimmide

- Film secchi a polimerizzazione termica

- Dielettrico liquido a polimerizzazione termica

- Lamina in rame resinato (RCC) a doppio strato e rinforzata

- Core FR-4 convenzionali e pre-impregnati

- Nuovi pre-impregnati in “spread-glass” perforabili al laser (LD)

- Termoplastici

Processo di progettazione di una scheda PCB HDI

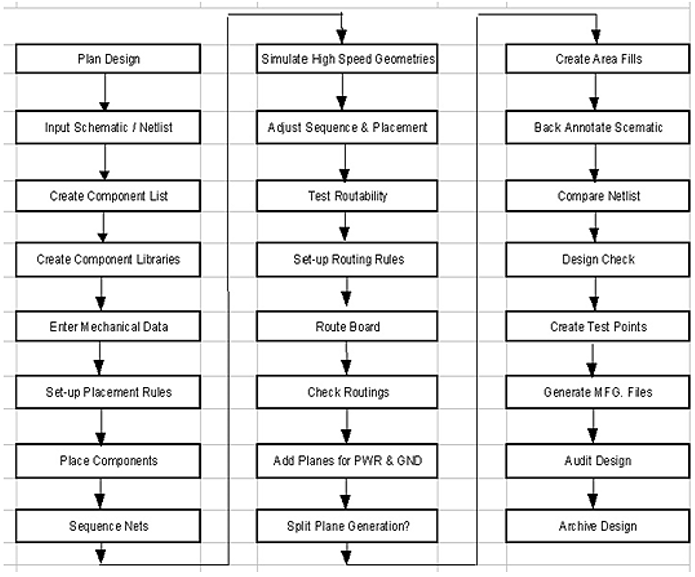

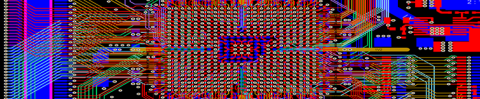

Di seguito è illustrato il processo di progettazione di una scheda PCB HDI. L'efficienza del routing HDI dipende dallo stackup, dalla struttura dei via, dal posizionamento dei componenti, dal fanout BGA e dalle regole di progettazione. Gli aspetti più importanti nella pianificazione del layout HDI sono la larghezza della traccia, le dimensioni dei fori di via e il posizionamento/routing del fanout dei componenti del BGA.

Panoramica generale del processo di progettazione e layout della scheda PCB ad alta densità.

È fondamentale verificare sempre con il proprio produttore i metodi di fabbricazione per la produzione di PCB ad alta densità. È inoltre necessario determinare le limitazioni di questi metodi di produzione, in quanto queste influiranno sulle dimensioni dei componenti che sarà possibile posizionare nel layout. Il passo dei componenti BGA influirà sulla dimensione dei via da utilizzare, determinando di conseguenza il processo di produzione HDI adatto per la produzione della scheda. Una caratteristica fondamentale del PCB HDI sono i microvia, che devono essere progettati con precisione per consentire il routing corretto tra i layer.

Panoramica dei processi di progettazione e produzione delle schede PCB ad alta densità

La produzione di PCB HDI comporta alcuni passaggi particolari che altri PCB tradizionali potrebbero non richiedere. Il processo di progettazione della scheda HDI inizia come molti altri processi, ovvero :

- Determinando il numero di layer necessari per il routing di tutti i segnali, sia utilizzando il componente BGA più grande sulla scheda, sia sommando il numero d'interfacce e le direzioni del circuito integrato (IC) più grande sulla scheda.

- Contattando l'azienda produttrice per selezionare i materiali e ottenere i dati dielettrici per la creazione dello stackup PCB.

- Considerando il numero e lo spessore dei layer per determinare il tipo di via da utilizzare per sbrogliare i segnali attraverso i layer interni.

- Eseguendo, se necessario, una valutazione dell'affidabilità per verificare che i materiali utilizzati non provochino un sovraccarico durante il montaggio e l'utilizzo causando fratture nelle interconnessioni.

- Stabilendo regole di progettazione basate sulle capacità del produttore e sui requisiti di affidabilità (richiesti per tear drop, larghezze di traccia, distanze, ecc.) per garantire una produzione e un assemblaggio affidabili.

La creazione dello stackup e la determinazione delle regole di progettazione sono punti fondamentali in quanto determinano la capacità di routing della scheda e l'affidabilità del prodotto finale. Dopo aver completato questi passaggi, il progettista potrà integrare i requisiti DFM e i requisiti di affidabilità dei propri produttori come regole di progettazione all'interno del software ECAD. Eseguire questo lavoro fin da subito è cruciale per garantire che il progetto sia affidabile, sbrogliabile e fabbricabile.

Determinare le dimensioni delle funzionalità per soddisfare i requisiti DFM delle schede HDI

Sebbene i requisiti DFM in merito alle spaziature in un PCB HDI siano piuttosto rigidi, è possibile soddisfarli utilizzando le regole di progettazione all'interno del software di progettazione PBC. I requisiti DFM chiave da prendere in considerazione prima del layout e del routing includono:

- I limiti di larghezza e spaziatura delle tracce

- Il rapporto d'aspetto e i limiti dell'anello anulare, in particolare per i progetti ad alta affidabilità

- Il sistema di materiali utilizzato nella scheda per garantire un'impedenza controllata nello stackup richiesto

- I profili di impedenza per lo stackup o le eventuali coppie di layer

I tuoi strumenti di progettazione svolgono un ruolo fondamentale nella progettazione di un PCB HDI capace di soddisfare i requisiti DFM. Il routing delle tracce a impedenza controllata in un PCB HDI può essere notevolmente semplificato con gli strumenti di progettazione giusti: sarà infatti sufficiente creare un profilo di impedenza e definire la larghezza della traccia desiderata, tenendo conto delle linee guida DFM fornite dal produttore. Il motore DRC online presente nel software di routing verifica il routing in tempo reale, già durante la creazione del layout HDI. Assicurati di ottenere specifiche il più complete possibili dal tuo produttore, per essere certo di aver considerato tutte le regole DFM necessarie per completare il tuo progetto PCB HDI.

Tipi di via nel routing HDI

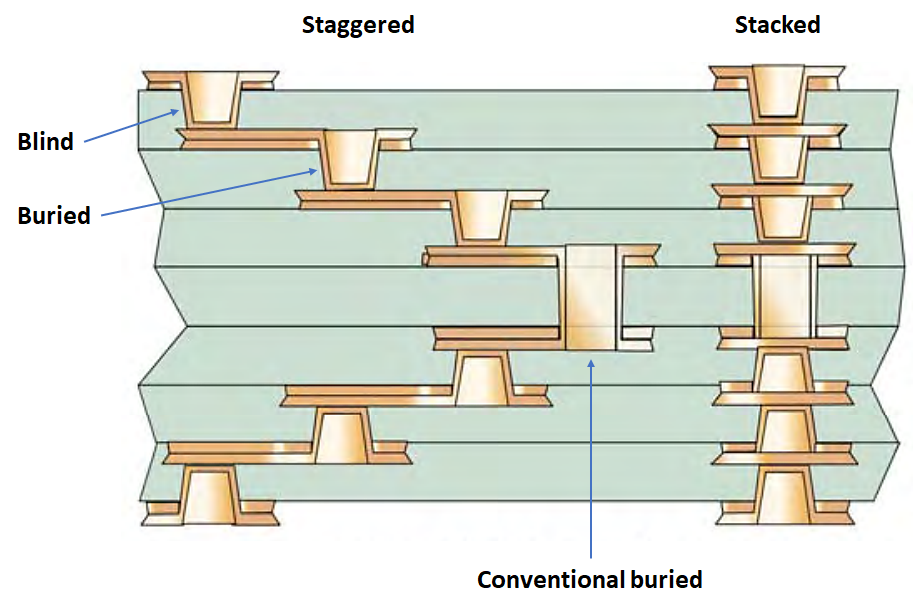

L'immagine seguente mostra i fori di via tipicamente utilizzati nel layout e nel routing dei PCB HDI. Questi via hanno un rapporto d'aspetto basso, (idealmente) inferiore a 1, sebbene alcuni produttori sostengano l'affidabilità di rapporti d'aspetto maggiori, anche di 2 e anche per microvia impilati. Al centro dello stackup PCB è presente un via sepolto convenzionale per il collegamento attraverso il layer centrale; questo via sepolto nel layer interno può avere un rapporto d'aspetto maggiore dal momento che è perforato meccanicamente. Una volta determinato il numero di layer e gli spessori dielettrici, il progettista può iniziare con la progettazione di fori di via entro i limiti dei rapporti d'aspetto sopra indicati. Il rispetto di tali limiti per i microvia è un fattore importante per l'affidabilità, soprattutto per schede che subiranno un riflusso o verranno utilizzate in ambienti con ripetuti shock termici/meccanici e numerosi cicli.

Impilaggio sequenziale (SBU)

Il processo di laminazione sequenziale viene utilizzato principalmente per costruire stackup HDI un layer alla volta. In generale, questa tecnica può essere utilizzata per qualsiasi PCB multistrato, ma è particolarmente indicata per le schede HDI. Questo perché i dielettrici ad alta densità e particolarmente sottili sono formati in singoli layer attorno a un nucleo più spesso attraverso una laminazione in più fasi. Il processo di impilaggio sequenziale comprende i seguenti passaggi:

- Applicazione del fotoresistore ed esposizione: definisce le aree da incidere, che lasceranno uno schema dei conduttori sul laminato.

- Incisione e pulizia: la sostanza caustica normalmente utilizzata è una soluzione di cloruro ferrico. Dopo l'incisione, il fotoresistore in eccesso può essere recuperato, mentre lo schema dei conduttori viene ripulito.

- Formazione e perforazione dei fori di via: i via devono essere creati utilizzando metodi di perforazione meccanica o laser. Se la densità dei via è elevata, i fori possono anche essere creati chimicamente.

- Metallizzazione dei via: una volta definiti, i fori di via vengono metallizzati per formare un'interconnessione conduttiva continua.

- Impilaggio: gli strati vengono impilati in più cicli di laminazione per costruire lo stackup prima della lavorazione del layer esterno.

Nella sezione sulla metallizzazione qui di seguito è possibile osservare un diagramma di flusso che illustra il processo di impilaggio.

Creazione dei fori di via nei circuiti stampati HDI

I PCB ad alta densità richiedono fori di via estremamente piccoli per le loro interconnessioni, arrivando spesso al limite delle capacità produttive della perforazione meccanica. Per fori di via inferiori ai 6 mils sarà necessario considerare un processo di foratura alternativo per il posizionamento dei microvia fra i layer. Poiché i microvia riempiti e rivestiti in rame sono una caratteristica standard dei PCB HDI, si può scegliere di utilizzare via-in-pad come soluzione per aumentare la densità della scheda. Il posizionamento dei via nelle piazzole, noto come "via-in-pad" in inglese, è un modo semplice per inserire più componenti all'interno di un progetto, dal momento che forniscono una connessione diretta tra un componente conduttore e un layer interno.

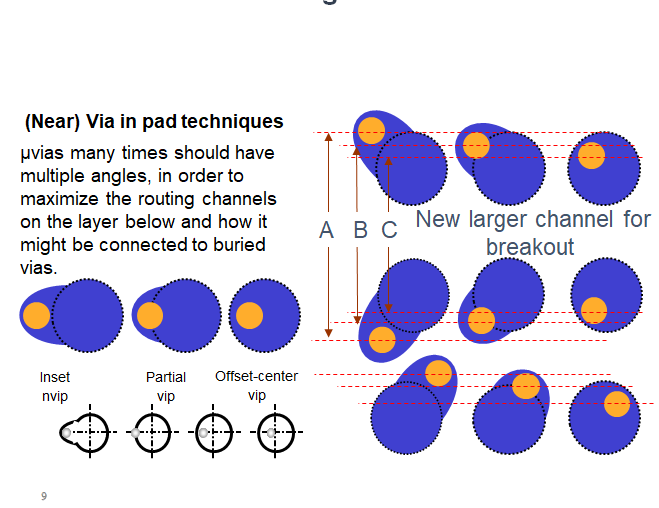

In caso di dubbi sull'affidabilità dei microvia, è anche possibile utilizzare la tecnica near-pad in cui una sezione molto piccola della traccia fuoriesce dalla piazzola toccando il microvia. Questo completa la connessione ad un layer interno e fornisce una via di fuga più ampia nel caso in cui il foro si dovesse discostare leggermente dalla posizione desiderata.

Diversi stili di progettazione per tecniche via-in-pad nei PCB ad alta densità

Metallizzazione

Durante il processo di laminazione sequenziale, ogni strato in un PCB HDI passa attraverso un processo di metallizzazione, riempimento e placcatura. I fori di via devono essere privi di vuoti nel corpo interno e avere una copertura sufficiente del collo per evitare fratture durante i cicli di rifusione e funzionamento. Sono quattro i processi di metallizzazione utilizzati nella fabbricazione HDI:

- Placcatura chimica e galvanica in rame

- Grafite conduttiva convenzionale o altri polimeri

- Placcatura chimica e semi additiva in rame

- Paste o inchiostri conduttivi

È possibile perforare meccanicamente i fori di via di dimensioni maggiori, ma il costo è più elevato e la velocità di produzione inferiore rispetto alla perforazione laser. La perforazione laser è di gran lunga il metodo più utilizzato per formare microvia, ma non necessariamente è il più rapido: l'incisione chimica di piccoli via è infatti il processo più veloce, con una velocità stimata compresa tra gli 8.000 e i 12.000 via al secondo. Questo vale anche per la formazione di via mediante incisioni al plasma e fotoreazione.

La perforazione laser utilizza un raggio ad alta energia per praticare fori nei laminati PCB. I laser sono in grado di eseguire l'ablazione del materiale dielettrico e di fermarsi non appena intercettano i circuiti in rame: per questo sono ideali per creare via ciechi con controllo della profondità. Le lunghezze d'onda dell'energia laser si trovano nella regione dell'infrarosso e dell'ultravioletto, mentre lo spot laser ha una dimensione di circa 20 micron.

- Scopri di più sulle tecniche di fabbricazione dei microvia utilizzate nel processo di produzione HDI

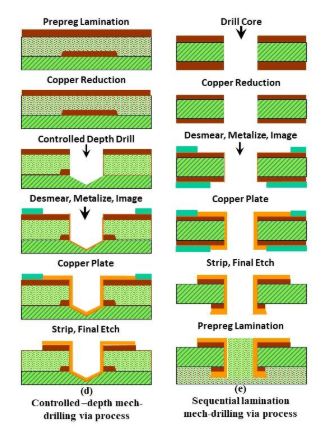

Se i via sulla scheda sono sufficientemente grandi per la perforazione meccanica, è possibile utilizzare una fase di foratura controllata per posizionarli. Questo richiede una fase di laminazione sequenziale intermedia per unire due layer della scheda, seguita dalla foratura e della placcatura per definire il cilindro dei via, dal collegamento al layer interno e infine dal collegamento alla piazzola sul layer superiore. Questi via possono essere riempiti prima della successiva fase di laminazione sequenziale (se si trovano sui layer interni) o lasciati vuoti se vengono mantenuti sui layer esterni. Di seguito è mostrato il processo complessivo di perforazione e laminazione sequenziale.

Processi di foratura e metallizzazione dei microvia nel processo di produzione HDI.

Come integrare la propria scheda nel processo di produzione HDI

I processi per la progettazione e la produzione dei PCB ad alta densità sono più elaborati di quelli per i PCB rigidi tradizionali, ma necessitano comunque degli stessi dati di produzione utilizzati per i tipici PCB rigidi. Una volta completato il layout del PCB HDI e verificato che soddisfi i requisiti DFM, è il momento di preparare i documenti per il produttore e l'assemblatore. L'ambiente di progettazione unificato di Altium Designer utilizza i dati di progettazione per generare file di fabbricazione Gerbers/ODB++/IPC-2581, diagrammi di foratura, la distinta dei materiali e i disegni di assemblaggio per il nuovo PCB HDI.

Se stai cercando il miglior pacchetto software per la progettazione, il layout e la produzione di PCB HDI, prova la suite completa di strumenti di progettazione offerta da Altium Designer®. Il motore delle regole di progettazione integrato e il Layer Stack Manager offrono tutto ciò di cui hai bisogno per creare il tuo PCB HDI, calcolare i valori di impedenza e tenere conto della rugosità del rame nel sistema dei materiali del tuo PCB. Quando avrai completato il progetto e vorrai inviare i file al tuo produttore, la piattaforma Altium 365™ ti permetterà di semplificare la collaborazione e la condivisione dei tuoi lavori.

Questo è solo un assaggio di tutto ciò che è possibile fare con Altium Designer su Altium 365. Inizia la tua prova gratuita di Altium Designer + Altium 365 oggi stesso.

Back

Back