Guide complet sur l'intégrité de l'alimentation des PCB

En dépit des apparences, l'alimentation électrique du PCB et des boîtiers avancés reste l'un des plus grands défis auxquels sont confrontés les concepteurs, en particulier dans des environnements tels que les centres de données, l'informatique de pointe, les appareils mobiles et les télécommunications/réseaux.

D'énormes quantités de données sont transférées via des canaux à des débits extrêmement élevés dans ces environnements, et même si l'intégrité du signal est une préoccupation majeure, aucun de ces systèmes ne fonctionnera sans une alimentation stable.

L'intégrité de l'alimentation intervient aux niveaux du composant et du PCB, et comme d'autres l'ont mentionné dans ce blog, les problèmes d'intégrité de l'alimentation peuvent créer des problèmes d'intégrité du signal (gigue, rebond de l'alimentation/masse, EMI).

Même si la plupart des guides basiques sur l’intégrité de l'alimentation tendent à s'intéresser uniquement au PCB, le PCB et le boîtier doivent fonctionner ensemble pour fournir une alimentation stable aux interconnexions.

Ce guide vise à donner une vue conceptuelle complète de l'intégrité de l'alimentation pour les concepteurs de PCB. Bien que les concepteurs ne choisissent généralement pas leur boîtier, ils peuvent prendre des dispositions pour s'assurer que leurs PCB fonctionnent conjointement avec les boîtiers de composants pour fournir une alimentation stable.

Je vais décrire certaines des approches courantes pour garantir l'intégrité de l'alimentation dans ces domaines, de la conception d'empilages à la sélection optimale des condensateurs.

Qu'est-ce qui détermine l'intégrité de l'alimentation d'un PCB ?

L'intégrité de l'alimentation est un concept qui concerne à la fois le courant alternatif et le courant continu.

Dans le cas du courant continu, nous veillons à dimensionner les rails en cuivre pour garantir une faible chute de tension en courant continu.

Lorsqu'un PCB est conçu sans tenir compte de l'intégrité de l'alimentation, la tension observée sur un rail d'alimentation peut ressembler à l'image illustrée ci-dessous.

Pendant la phase de commutation des E/S, les impulsions de courant extraites du réseau de distribution d'alimentation (PDN) d'un PCB excitent des transitoires sur le bus d'alimentation.

Vous trouverez ci-dessous un exemple de commutation répétée de circuits logiques.

Cela se produit le plus souvent avec les composants haute vitesse qui commutent très rapidement. Une augmentation du nombre de commutations d'E/S simultanées demande plus de puissance, ce qui est susceptible de générer du bruit sur les rails d'alimentation.

Lorsque l'on fait un zoom sur l'une de ces réponses transitoires, le régime transitoire décroît avec plusieurs constantes de temps, principalement une constante de temps longue et basse fréquence qui est le plus gros contributeur du bruit sur un rail d'alimentation.

En général, lorsque le temps de montée du signal est plus rapide pour une structure PDN donnée, l'ondulation générée peut présenter un dépassement plus important, ou des constantes de temps multiples associées à des oscillations sous-amorties de fréquence plus élevée.

Ces oscillations sont indésirables pour deux raisons :

- Elles se manifestent sous forme de bruit sur les signaux de sortie (à la fois bruit de synchronisation et bruit de niveau du signal), ce qui pourrait entraîner une mauvaise interprétation des niveaux logiques

- Elles créent des EMI rayonnées qui peuvent être mesurées à partir de la carte, généralement depuis le bord

Pour ces deux raisons, les concepteurs doivent prendre quelques mesures pour s'assurer que la sortie de tension CC des régulateurs sera aussi stable que possible.

Impédance, inductance et capacitance du PDN

L'impédance du PDN dans un PCB sera le principal déterminant de l'intégrité de l'alimentation.

Les régulateurs jouent également un rôle par le biais de leurs boucles de rétroaction (voir ci-dessous), mais la conception de l'impédance du PDN est du ressort du concepteur de PCB. L'objectif est d'avoir une impédance du PDN aussi faible que possible, généralement inférieure à 100 mOhm.

L'impédance du PDN est déterminée par la présence de plusieurs éléments, comme indiqué dans le tableau ci-dessous.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ensemble, ces éléments détermineront le spectre d'impédance d'un PDN.

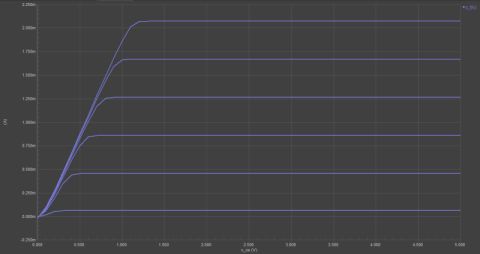

Les différents contributeurs d'un PDN sont affichés dans l'image ci-dessous, et ces contributions sont délimitées grossièrement par une plage de fréquences.

Le spectre d'impédance illustré ici est construit à partir d'un grand nombre de condensateurs, ce qui est typique des processeurs numériques qui comptent beaucoup d'E/S fonctionnant à des fréquences rapides.

Topologie du PDN

Tous les PDN qui alimentent des processeurs avancés sont des réseaux multiports. Ils fonctionnent avec plusieurs tensions régulées, de valeurs élevées à des niveaux logiques bas. Il est courant de voir des tensions s'échelonnant des niveaux logiques supérieurs (5V0 ou 3V3) à 0V8 sur les processeurs qui comptent un grand nombre de broches.

Vous trouverez ci-dessous un exemple d'arbre d'alimentation définissant le PDN d'un processeur avancé. L'exemple vise à montrer comment construire différents rails à partir d'une alimentation principale ou d'un régulateur qui alimente l'ensemble du système.

L'exemple ci-dessus n'est pas destiné à être généralisé à tous les composants numériques, mais illustre le fait que de nombreux composants nécessitent plusieurs rails.

La topologie d'alimentation ci-dessus peut alimenter n'importe quel type de processeur numérique, notamment un grand FPGA, un processeur réseau, un MPU, un grand MCU, un GPU ou un autre processeur spécialisé. Les E/S du processeur sont alimentées par les rails d'alimentation. Ces rails peuvent donc subir un bruit transitoire important dans le PDN.

La topologie ci-dessus illustre la nécessité de respecter deux exigences de conception : l'isolation entre les rails, en particulier lorsque deux rails différents sont alimentés par le même régulateur, afin qu'ils ne transfèrent pas le bruit entre eux. Chaque rail doit également afficher une valeur d'impédance basse pour garantir une excitation du bruit faible.

Empilement de PCB et matériaux

En termes d'intégrité de l'alimentation, la sélection des matériaux utilisés dans l'empilement de PCB est essentielle pour fournir la capacitance qui garantira une alimentation électrique stable.

En outre, l'agencement des couches doit permettre de disposer des rails électriques à proximité des plans de masse sur des couches minces. L'empilage offrira ainsi une capacitance suffisante pour les signaux d'une largeur de bande s'étendant jusqu'à 1 GHz.

Lorsque la capacité électrique disponible dans une couche plane est insuffisante et que les condensateurs discrets sont limités par les parasites, la capacitance requise peut être fournie par un matériau à capacité avancée (ECM).

Ces matériaux sont des films très fins (certains ont une épaisseur inférieure à 1 millième de pouce) avec des valeurs Dk élevées, pouvant atteindre 30. Ces matériaux peuvent également engendrer des pertes très élevées qui absorberont la propagation des EMI dans le substrat du PCB, réduisant ainsi les EMI rayonnées depuis le bord de la carte.

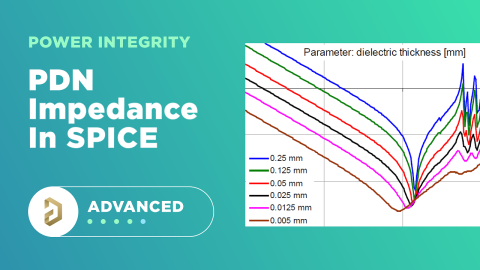

En termes d'impédance du PDN, les effets de ces matériaux sont quadruples :

- Fournir une capacitance plus élevée et donc une impédance plus faible dans les fréquences moyennes (jusqu'à 1 GHz)

- Déplacer les résonances du PDN associées aux paires alimentation/plan de masse vers des fréquences inférieures

- Amortir les pics de résonance du PDN dans la plage des GHz associée aux paires alimentation/plan de masse

- Déplacer le creux d'impédance du PDN (de 0,1 à 1 GHz) associé à la capacité du plan vers des fréquences plus basses

Les effets de ces matériaux sont visibles dans le graphique ci-dessous. À mesure que l'épaisseur diélectrique diminue, nous pouvons constater que les pics de résonance du PDN s'atténuent et se déplacent vers des fréquences plus basses.

Des résultats similaires peuvent être observés si on augmente la perte diélectrique du matériau.

Parasites du boîtier

Les boîtiers de composants génèrent leurs propres parasites liés à la structure du boîtier, et affichent leur propre impédance de PDN. L'impédance du boîtier se combine à l'impédance du PCB, et ensemble, elles déterminent la quantité de bruit observée à l'entrée de l'alimentation dans les circuits logiques de la puce électronique.

Les processeurs modernes intègrent des condensateurs qui permettent d'amortir les excitations transitoires et d'étendre la largeur de bande des signaux utiles jusque dans la plage des GHz.

Au-delà du PCB et du boîtier

Nous avons traité tous les points concernant le PCB et les boîtiers, y compris certaines des caractéristiques de conception les plus complexes et les modèles de boîtiers avancés. Le concepteur de PCB contrôle le layout, l'empilement et le routage de la carte, et dans une certaine mesure le boîtier.

En termes de stratégies de régulation de l'alimentation, nous n'avons pas abordé deux sujets importants :

- Les modules régulateur de tension (VRM) pour les processeurs à grande vitesse

- Les simulations dans le schéma et le layout du PCB

Modules VRM

La structure d'un PDN et le fait que de nombreux composants avancés nécessitent plusieurs rails d'alimentation requièrent plusieurs modules régulateurs, qui se branchent en parallèle.

Un régulateur de puissance fixe permet de compenser la chute de tension et de maintenir une tension de sortie cible via une boucle de rétroaction (broche FB sur la plupart des régulateurs). La boucle de rétroaction doit répondre assez rapidement et moduler la sortie pour tenter de stabiliser la tension de sortie.

Les facteurs contribuant à la réponse de la boucle de rétroaction du régulateur apparaissent au niveau du routage et du composant.

J’ai abordé certains de ces points avec Steve Sandler dans un épisode récent du podcast OnTrack.

Les VRM et leurs pratiques de layout seront présentés ailleurs sur ce site. Outre la conception et le layout du VRM, les concepteurs doivent concevoir l'empilement adéquat et sélectionner les condensateurs/matériaux appropriés pour garantir que l'impédance du PDN sera suffisante sur la bande passante de fonctionnement.

Comme nous l'avons vu ci-dessus, le routage et le placement affecteront également l'intégrité de l'alimentation par la création de parasites.

Simulation

Les simulations peuvent être effectuées en courant alternatif ou continu, soit sur les schémas ou sur le layout final du PCB.

Pour les PCB haute vitesse fonctionnant avec des bandes passantes de signal allant jusqu’au GHz, les simulations d’intégrité de l’alimentation en courant alternatif sont les plus importantes car elles peuvent révéler une ondulation du bus d'alimentation lorsque les E/S commencent à commuter.

Les simulations en courant alternatif dans le schéma sont basées sur SPICE. Elles examinent la stabilité du réseau de condensateurs utilisé pour le découplage/le bypass. Ces modèles permettent d'estimer la réponse du bus d'alimentation, ainsi que d'évaluer si la capacitance incluse dans le PDN sera suffisante.

Il faut également évaluer l'isolation entre les différents rails électriques alimentés par le même régulateur/VRM, qui peut être déterminée en évaluant l'impédance de transfert.

Pour en savoir plus sur les simulations de PDN dans les schémas, notamment sur l'utilisation des ferrites, vous pouvez consulter la playlist ci-dessous.

Les simulations en courant alternatif peuvent également être effectuées sur le layout du PCB, mais elles requièrent d'utiliser un solveur de champ électromagnétique pour prévoir le comportement du signal dans l'espace et le temps en fonction de la structure du PDN dans un PCB.

Ces simulations sont gourmandes en calculs et nécessitent des logiciels spécialisés.

Bien que les simulations en courant alternatif jouent un rôle majeur dans les produits avancés, les simulations en courant continu demeurent essentielles pour les PCB haute vitesse. Le nombre élevé d'E/S qui commutent dans le processeur principal de ces PCB peut créer une demande de courant de plusieurs ampères.

Pour une très grande carte haute vitesse desservant plusieurs périphériques, comme un fond de panier, vous devez désormais prendre en charge un courant d'environ 100 A dans tout le système, y compris sur les rails qui alimentent les E/S des processeurs rapides. Il est donc important d'identifier et d'éliminer les courants extrêmes dans les rails d'alimentation.

Les outils de CAO d'Altium Designer® offrent à chaque utilisateur et ingénieur la possibilité de prendre le contrôle de sa stratégie d'intégrité et de distribution de l'alimentation.

Altium Designer est la plate-forme de CAO leader du secteur qui permet également l’intégration avec des applications de pointe pour les simulations SI, PI et EMI/EMC.

Lorsque vous avez terminé votre conception et que vous souhaitez transmettre des fichiers à votre fabricant, la plateforme Altium 365™ vous permet de collaborer et de partager vos projets en toute simplicité.

Tout cela n'est qu'un aperçu des possibilités offertes par Altium Designer sur Altium 365.

Commencez sans plus attendre votre essai gratuit d'Altium Designer + Altium 365.

Back

Back