Padroneggiare le Vias Cieche e Interne

La prossima volta che decidi di utilizzare un pacchetto BGA nel tuo PCB, potrebbe essere necessario l'uso di vie cieche e interrate. Un nuovo progettista potrebbe trovare l'uso di vie cieche e interrate complesso, ma non temere un po' di complessità. Abbiamo raccolto risorse essenziali di cui avrai bisogno per utilizzare con successo vie cieche e interrate in un PCB HDI.

Le vie cieche e interrate non sono una tecnologia nuova; sono presenti sin dall'avvento dei substrati dei circuiti integrati utilizzati in molti pacchetti di semiconduttori. L'uso di vie cieche/interne richiede il rispetto di alcune importanti regole di progettazione relative all'affidabilità della struttura. Le risorse raccolte di seguito affronteranno questi aspetti produttivi delle vie cieche e interrate affinché i progettisti possano avere successo.

Iniziare con Vie Cieche e Integrate

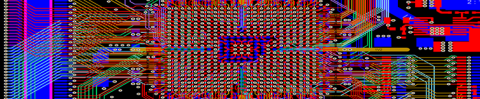

Le vie cieche e le vie interrate sono due dei collegamenti standard utilizzati nei PCB HDI per il routing verticale. Anche le vie passanti e le vie saltate vengono utilizzate, a seconda dello stack-up e del processo di fabbricazione per un PCB HDI. Questa selezione e disposizione delle vie in un PCB HDI porta alle costruzioni standard dello stack-up mostrate di seguito.

Da qui, puoi già vedere l'assegnazione dei layer negli stack-up dei PCB HDI che coinvolgono vie cieche, interrate, core, passanti e, in alcuni casi, vie saltate.

Abbinare l'HDI Stack-Up a un Pacchetto BGA

Le vie cieche e sepolte sono normalmente selezionate in base alla necessità di instradare dentro/fuori da un particolare pacchetto, normalmente un BGA. Sono scelte quando le vie passanti forate meccanicamente richiederebbero diametri eccessivamente grandi e non si adatterebbero sotto un pacchetto BGA senza violare le distanze di sicurezza tra rame e rame.

Ad esempio, nell'impronta BGA STM32 presentata nel video qui sotto, hai l'opzione di utilizzare vie passanti o vie cieche e sepolte per il routing di fanout. Se si utilizzano vie cieche e sepolte, il conteggio dei layer può essere mantenuto più basso e ciò può rendere più semplice il rispetto delle tolleranze di incisione. Tuttavia, se le tolleranze di incisione lo consentono, potresti utilizzare vie passanti più grandi quando lo stack-up ha già un alto conteggio di layer.

Dimensionare le Tue Vie Cieche e Sepolte

Una volta determinato che le vie cieche e sepolte sono l'opzione migliore per il routing di fanout e hai determinato lo stack-up appropriato, dovrai dimensionare il diametro del foro e la dimensione del pad per le vie cieche e sepolte.

Le dimensioni dei fori e dei pad utilizzati per i via ciechi e sepolti vengono selezionate in base allo spessore dello strato dielettrico. L'obiettivo è mantenere un piccolo rapporto di aspetto (rapporto tra il diametro del foro e lo spessore). Dovrai anche selezionare il diametro del foro in base al processo utilizzato per posizionare i via nel circuito stampato:

- La foratura meccanica può essere utilizzata fino a 6 mils e può essere usata per qualsiasi dielettrico PCB.

- La foratura laser può essere utilizzata al di sotto dei 6 mils e può essere usata solo su dielettrici specifici.

Idealmente, mantenere il rapporto di aspetto al di sotto di 2 per i via ciechi e sepolti individuali, e idealmente mantenere il rapporto di aspetto a 1 o meno se si prevede di impilare via ciechi e sepolti fino ad un alto numero di strati (3 o più strati). A meno che tu non stia realizzando un design esotico, potresti essere richiesto di sfalsare i tuoi via ciechi e sepolti in qualche punto. Assicurati di controllare l'impilamento e l'assegnazione dei via con la tua fabbrica di produzione HDI per garantire che la scheda possa essere prodotta con successo.

Quale dielettrico dovrebbe essere utilizzato?

Quando nel tuo progetto sono necessari microvia forati al laser, saranno necessari prepreg laminabili al laser per gli strati esterni di costruzione dello stack-up HDI. I prepreg laminabili al laser sono disponibili in molte varietà e formulazioni di resina, e sono costruiti con molti possibili stili di tessitura del vetro. Questi tipi di materiali sono discussi da Happy Holden in questo articolo collegato.

L'articolo che ho collegato sopra contiene la seguente immagine preparata da Happy. Questa immagine mostra gli stili possibili di tessitura del vetro utilizzati nei prepreg standard e nei prepreg laminabili al laser usati per gli stack-up degli strati HDI.

Basandosi su questi materiali disponibili e sulla dimensione dei via che si sta cercando di ottenere per il routing di fanout, è quindi possibile trovare un materiale dielettrico disponibile in commercio per gli strati di costruzione HDI che abbia un valore di spessore accettabile. Lo spessore può essere scelto in base all'intervallo di rapporto d'aspetto che si desidera raggiungere per i vostri via ciechi e sepolti. Questo completa essenzialmente il tuo stack-up degli strati per un PCB HDI, e l'unico passo rimanente sarà progettare le linee di trasmissione per qualsiasi interfaccia ad alta velocità.

Riassunto

Le vie cieche e sepolte sono un grande abilitatore di molti prodotti avanzati, ma la selezione di vie cieche e sepolte ruota attorno ad altre importanti decisioni ingegneristiche. Aspetti come il pitch di palline o pad nei pacchetti dei componenti e il conteggio totale dei layer necessari nel design sono alcuni dei fattori che guideranno la dimensione delle vie cieche e sepolte. Se sono necessarie vie cieche e sepolte, puoi considerare il seguente processo per dimensionarle e abbinarle a uno spessore del layer:

- Stima il conteggio dei layer basato sul numero di pin nei BGA o nei connettori ad alta densità.

- Seleziona un impilamento HDI standard e gli spessori dei layer.

- Basandoti sul pitch di pad o pallina più denso, determina la dimensione del pad e del foro necessari per le vie cieche e sepolte.

- Basandoti sul diametro del foro, determina se è necessaria la perforazione laser e seleziona un materiale compatibile che raggiunga l'obiettivo di spessore.

Questo completa il processo per allineare le dimensioni delle tue vie cieche e sepolte con i materiali nel tuo impilamento garantendo al contempo l'affidabilità.

Che tu debba costruire elettronica di potenza affidabile o sistemi digitali avanzati, utilizza il set completo di funzionalità per il design di PCB e strumenti CAD di classe mondiale in Altium Designer®. Per implementare la collaborazione nell'ambiente interdisciplinare di oggi, le aziende innovative stanno utilizzando la piattaforma Altium 365™ per condividere facilmente i dati di progettazione e avviare i progetti alla produzione.

Abbiamo appena iniziato a scoprire cosa è possibile fare con Altium Designer su Altium 365. Inizia oggi la tua prova gratuita di Altium Designer + Altium 365.