制御が必要なルーティングインピーダンス

制御インピーダンスルーティングの設計アプローチは、高速PCB設計の重要な要素であり、PCBの意図した高速性能を確保するためには、効果的な方法とツールを採用する必要があります。したがって、PCB内のルートを慎重に設計しない限り、インピーダンスは制御されず、トレース全体を通じて点から点へとその値が変動します。そして、PCBのトレースが高周波数で単純な接続のように振る舞わないため、インピーダンスを制御することで、信号の完全性を保持し、電磁放射の可能性も減少させます。

制御インピーダンスを決定するものは何か?

PCBのインピーダンスは、その抵抗、導電率、誘導性および容量性リアクタンスによって決定されます。しかし、これらの要因は、基板構造、導電性および誘電体材料の特性、導体の構造および寸法、および信号リターンプレーンからの分離、ならびに信号特性の機能です。

基本的なレベルでは、トレースインピーダンス値はPCB構造から決定され、これらの要因によって生成されます:

- 誘電体材料(コア/プレプレグ)の厚さ

- 材料(コア/プレプレグ、はんだマスクまたは空気)の誘電率

- トレース幅と銅の重さ

高周波を見ると、インピーダンスは銅の粗さ(スキン効果の増加を決定する)や損失正接(誘電体の損失)によっても決まります。設計で最も滑らかな銅を使用しても、銅張り積層板やプリプレグに粗い表面を確保するために、PCB製造では粗面化処理が使用されます。どんな場合でも、銅の粗さは常に存在します!

典型的な構成

まず、典型的な構成を見てみましょう。トレース構成にはいくつかの広いクラスがあります:

- シングルエンド:デジタル信号やRF信号を単独で運ぶ孤立したトレース

- 差動トレース:等しく反対の極性で一緒に駆動される2つのトレース

- 非共面:トレースが配線されている同じ層に追加の銅がないトレース構成

- 共面:トレースと同じ層に接地された銅プールが含まれるトレース構成

多層PCBを検討する際、設計者はトレースの制御インピーダンスが平面(リファレンス)によって遮蔽されているため、トレースの両側の平面間の誘電体の厚さのみを考慮すべきであることを覚えておく必要があります。ここに最も一般的な構成の例をいくつか示します:

Er = 材料の誘電率

H = 誘電体材料の高さ

T = トレースの厚さ

W1,W2 = トレースの底面と上面のトレース幅

エッチングファクター = T / [(W1 - W2) / 2]

S = 差動ペア間隔

C = コーティングの厚さ

CEr = コーティングの誘電率

非共面構成

表面マイクロストリップ:空気に露出した表面上のトレースを含み、一方の側にのみ誘電体と平面があります。

コーティングマイクロストリップ:はんだマスクでコーティングされた表面上のトレースを含み、一方の側にのみ誘電体と平面があります。

オフセットストリップライン:PCB内にサンドイッチされたトレースを含み、誘電体(コア/プレプレグ)の両側に平面があります。

エッジ結合型表面マイクロストリップ:2つの制御インピーダンストレースが空気に露出した表面上にあり、誘電体の反対側にプレーンがある差動構成です。

エッジ結合型被覆マイクロストリップ:2つの制御インピーダンストレースがはんだマスクで被覆された表面上にあり、誘電体の反対側にプレーンがある差動構成です。

エッジ結合型オフセットストリップライン:PCB内部の誘電体(コア/プレプレグ)の両側にある2つのプレーンに挟まれた2つの制御インピーダンストレースを持つ差動構成です。

共面構成

単端および差動トレースは共面である可能性があることに注意してください。共面トレースには、トレースのエッジと同一層上のグラウンドのエッジとの間の横方向の距離またはクリアランスという追加のパラメータが必要です。これは、グラウンド領域がマイクロストリップの周囲に追加の寄生容量を作り出すため、トレースのインピーダンスも決定します。この考え方はストリップラインにも適用されます。マイクロストリップにとって重要なパラメータは以下の通りです。

コプレーナー・マイクロストリップを使用する予定の場合、通常のマイクロストリップの幅がコプレーナー・マイクロストリップの幅と同じになるように必要なクリアランスを計算する方法に注意してください。ほとんどの場合、S = 3Wの値で十分であり、正しいスペーシングを計算する方法がわからない場合は、この比率を使用してトレースのサイズを決定しても問題ありません。薄い層(小さいH)によっては、はんだマスクが適用されている場合を含め、マイクロストリップまたはストリップライン構成でS

どのインピーダンス目標を考慮すべきか?

一般的に重要なのは値そのものではなく、トレースの全長にわたってインピーダンスが制御されているかどうかです。ほとんどの設計には、USBインターフェースの差動ペアに90オームなど、作業する必要があるインピーダンスを決定する何らかの仕様制約があります。上記に示されたトレース構成に従って構築されたほとんどの設計では、特定のインピーダンスを目指して設計していない場合、PCBトレースのインピーダンスは40から120オームの範囲になる可能性があります。

どの許容誤差目標を考慮すべきか?

これは2つの可能な方法で決定されます:

- 使用する信号規格の仕様に基づいて

- 許容されるリターンロス

の計算に基づいて、製造業者が保証できるインピーダンスは限られていることに注意することが重要です。エッチングの許容差、PCBパネルの角度、誘電率定数の変動、およびDkが評価される周波数に基づいて、完成したトレースインピーダンスが目標値の約+/-10%であることが一般的です。これにより、メーカーは許容可能な収率を達成するための余地が得られます。したがって、設計者はこの許容差を名目インピーダンス値の近似に使用すべきではありません!

設計者としてのあなたの仕事は、製造されたボードで受け入れ可能なインピーダンスの範囲を指定し、製造業者があなたの仕様を満たすことができるかどうかを判断することです。例えば、インピーダンス目標が50オーム+/-10%の完成トレースがある場合、製造されたトレースが55オームであれば許容範囲内ですが、これは製造業者にとって余地がほとんどなく、収率を下げる可能性があります。

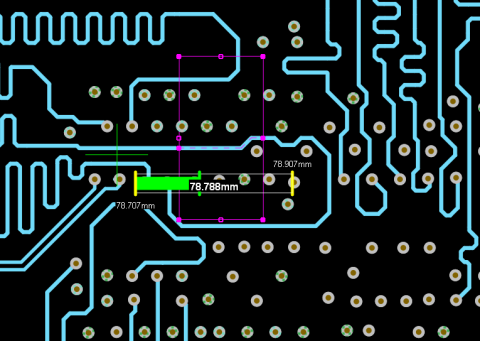

インピーダンスを計算する迅速な方法

高速信号を扱う基板が増え、標準化されたインターフェースの一部となるにつれて、より多くのトレースでインピーダンス制御が必要になります。この制御は正確でなければならず、ソルバーを用いて計算される必要があります。これは、正確な材料特性を含む、実際のレイヤースタックの特性を正確に表現します。

必要なインピーダンス値に合わせて設計するために、Altium Designer®はSimbeorの統合フィールドソルバーによって提供されるインピーダンス計算機を含んでいます。この高精度モデリングツールは、ユーザーが標準化されたインターフェースのインピーダンスを迅速に決定し、その結果をルーティングツールで使用するための設計ルールとして適用するのに役立ちます。Altiumドキュメンテーションでレイヤースタックマネージャーについてもっと学ぶ。